- •§ 2. Краткие исторические сведения

- •Глава VI термические процессы переработки нефти

- •§ 34. Общие сведения о вторичных процессах переработки нефт термические процессы

- •1Ава VII

- •44. Основные представления о катализе и свойствах катализаторов

- •47. Зависимость выходов продуктов крекинга от (ературы:

- •§ 47. Установка каталитического крекинга с шариковым катализатором

- •§ 48. Установка каталитического крекинга с пылевидным катализатором

- •If. Технологическая схема установки с кипящим слоем микросферического катализа-

- •Глава 16 Технология нефти

- •§ 1. Важнейшие нефтепродукты

- •§ 2. Первичная переработка нефти

- •2. Переработка №ефти

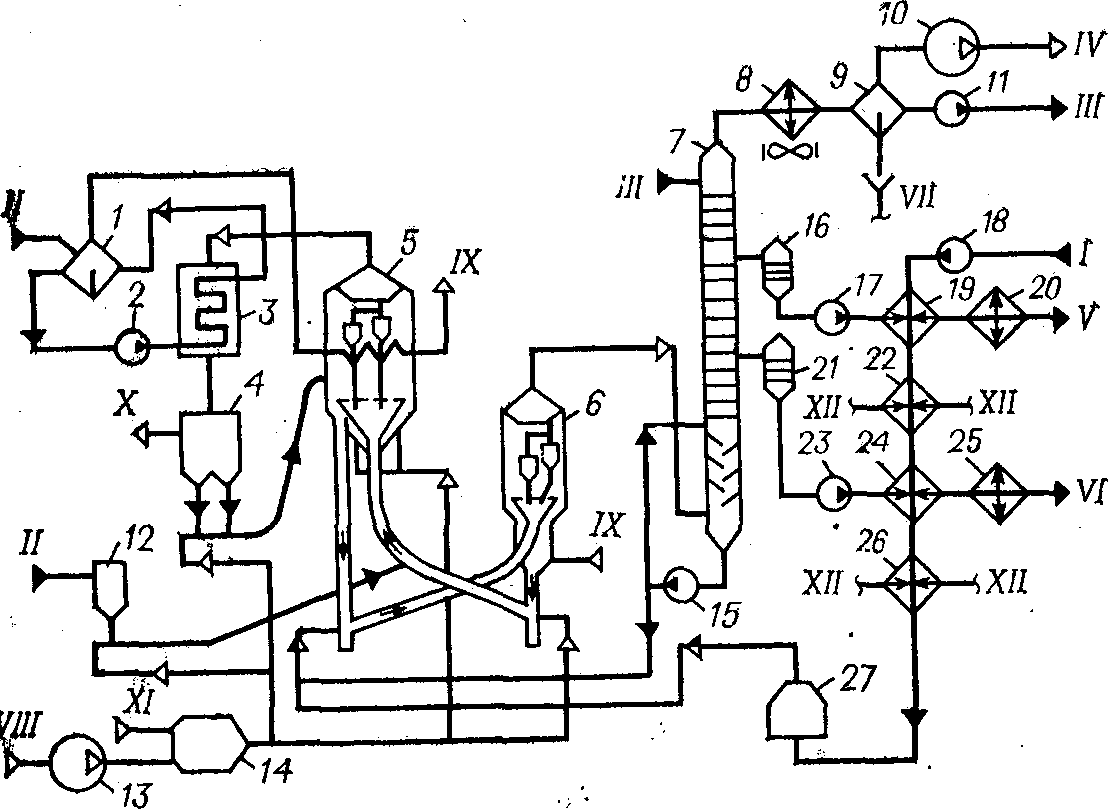

§ 48. Установка каталитического крекинга с пылевидным катализатором

Отличительные особенности установок — применение пылевидного или микросферического катализатора, способ его транспортирования и наличие кипящего слоя в реакторе и регенераторе. Катализатор изготовляют в виде мелких шариков (20—80 мкм) или частиц неправильной формы размером 10—120 мкм (пылевидный) .

Для установок с кипящим слоем используют то же сырье, что и для установок с движущимся шариковым катализатором. Качество получаемых продуктов соответствует качеству продуктов с установок с движущимся слоем катализатора.

Технологическая схема (рис. 55). Сырье насосом 18 через теплообменники 19, 22, 24, 26 подается в печь 27. Нагретое сырье смешивается с циркулирующим газойлем, поступающим с низа ректификационной колонны. Смесь сырья и рециркулята подается в подъемный стояк катализаторопровода, по которому катализатор, сырье и рециркулят поднимаются в реактор 6, Процесс ката-

Меского крекйрования начинается еще 6 стояке И заканчивает-|В кипящем слое реактора.

Пары продуктов реакции и водяной пар, подаваемый в отпар-> зону реактора, уходят через верхний штуцер реактора и по-тают в нижнюю часть ректификационной колонны 7. С верха рюнны 7 газ, пары бензина и водяные пары поступают в конденсор-холодильник 5,'а оттуда после конденсации—в сепаратор, f разделяются на водный слой, бензиновый слой и газ. Газ ком-ессором 10 подается на газофракционирование, бензин насо-а 11 частично направляется на орошение верха колонны 7, а йансовое количество — на стабилизацию. Боковые погоны ко-ины 7 (фракция 195—350 °С и выше 350 °С) поступают в ^тветствующие отпарные секции 16, 21, где отпариваются водя-|м паром. Фракция 195—350 °С забирается насосом 17, охлаж-|тся в сырьевом теплообменнике 19, холодильнике 20 и выво-|гся с установки. Фракция выше 350 °С забирается насосом 23, раждается в сырьевом теплообменнике 24 и холодильнике 25 |ракже выводится с установки. С низа колонны 7 насосом 15 в iaKTOp 6 откачивается шлам — тяжелый газойль со взвешенной аем катализаторной пылью.

^Катализатор из кипящего слоя реактора медленно опускается в Ццарную зону, куда подается водяной пар. Нефтяные пары, адсор-"(рованные поверхностью катализатора, удаляются с помощью водного пара. Далее катализатор поступает в катализаторопровод

1

№0

If. Технологическая схема установки с кипящим слоем микросферического катализа-

|"сепаратор; S, 11,15, 17, 18, 23 -— насосы; 3 — котел-утилизатор; 4 — электрофильтр; 5 — итератор; 6— реактор; 7, 16, 21— колонны; 8, 20, 25 — холодильники; 9 — сепаратор;

р- Компрессор; 1'i— бункер катализатора; 13 — воздуходувка; “—топка; 19, 22, S4, 26— ^”ообменники; 27 — печь;

• сырье; // — катализатор; 14 — бензин; IV — жирный газ; V — фракция 195—350 °С;

-фракция выше 38о°С; У//—вода; VIII — воздух; IX — водяной пар; Х—дымйвые ^> XI — топливный газ; XII — циркуляционное орошение колонны 7.

•рллцпя

выше

ouu vj;

vti

•— вила;

vili—п^-эд^л;

1-л—оу^яд^

XI

—

топливный газ; XII

—

циркуляционное орошение колонны 7.

1. Составьте химические и функциональные схемы производства серной кислоты контактным методом из серы, серного колчедана и из отходящих газов цветной металлургии.

2. Используя диаграмму кристаллизации серной кислоты (см. рис. 15.1), определите, какой концентрации растворы серной кислоты целесообразно производить, перевозить и хранить в условиях климата, преобладающего на большей части территории СССР.

3. Как влияет выбор сырья для производства серной кислоты на технологическую схему процесса? Каковы основные различия в технологических схемах получения серной кислоты из серы и из колчедана?

4. Является ли реакция сжигания серы в промышленных печах гомогенной или гетерогенной? Ответ обоснуйте.

5. Каковы основные элементы конструкций печей для сжигания серы? Как в них обеспечивается необходимый технологический режим?

6. Обоснуйте выбор температурного режима сжигания серы и обжига колчедана.

7. Рассчитайте максимально возможную температуру, которая может быть получена в печи сжигания серы в адиабатическом режиме, если для процесса серу и сухой воздух берут в стехиометрическом соотношении, температура расплавленной серы 150 °С, температура воздуха 20 °С.

8. Составьте материальный баланс печи сжигания серы производительностью ЮОт/сут. Степень окисления серы 100%. Коэффициент избытка сухого

воздуха 1,5.

9. Составьте материальный баланс печи обжига колчедана КС-450. Производительность печи по колчедану 450 т/сут. Содержание серы в сухом колчедане 43%. Содержание влаги в колчедане 1,5%. Содержание SOa в сухом обжиговом газе 14,5 %. Температура поступающего воздуха 20 °С, его относительная влажность 50%.

10. В чем преимущество печей КС при осуществлении процесса обжига колчедана перед другими типами печей? Как в этих печах регулируют температуру

обжига?

11. Какие задачи решаются на стадиях сухой и мокрой очистки обжигового газа? Каковы физико-химические основы стадии очистки?

12. Обоснуйте выбор температурного режима, состава обжигового газа, конструкции реакторов на стадии контактного окисления диоксида серы в производстве серной кислоты?

13. Составьте таблицу материального баланса контактного аппарата для каталитического окисления диоксида серы производительностью 50 000 “fi/ч (при нормальных условиях) исходного газа следующего состава (%): SO^ — 7; Од — 11; Na — 82. Суммарная степень окисления SOa в SOy составляет 99,5%.

14. В чем состоят преимущества схем ДКДА перед схемами с одинарным контактированием? За счет чего достигается увеличение степени превращения диоксида серы при проведении процесса по схеме ДКДА?

15. Почему оптимальным абсорбентом для поглощения триоксида серы является 98,3%-ная серная кислота?

16. Почему в схемах получения серной кислоты, где одним из продуктов является олеум, после олеумного абсорбера расположен моногидратный абсорбер?

17. Какие можно предложить методы снижения содержания SOa в отходящих газах установок получения серной кислоты?

18. Какие принципы положены в основу различных способов классификации минеральных удобрений?

19. Руководствуясь физико-химическими основами процессов получения простого и двойного суперфосфатов, обоснуйте выбор технологического режима.

20. Почему технологический процесс получения простого суперфосфата включает стадию хранения (дозревания) на складе?

21. Какие можно предложить методы получения комплексных NPK-удоб-

рений?

22. Руководствуясь физико-химическими основами получения аммиачной

селитры, обоснуйте выбор технологического режима и конструкции аппарата

ИТН.

23. Какие меры принимают для снижения слеживаемости аммиачной селитры?

24. Из каких стадий состоит процесс получения карбамида?

25. Каковы основные источники загрязнения окружающей среды при производстве минеральных удобрений? Как уменьшить газовые выбросы и вредные выбросы со сточными водами в производстве фосфорных удобрений, аммиачной

селитры, карбамида?