- •А.Б. Кубышкин

- •1. Основные понятия о машинах и механизмах

- •1.1. Структура машин и механизмов

- •1.2. Простые передачи. Основные характеристики и расчетные зависимости

- •1.3. Многоступенчатые передаточные механизмы

- •1.4. Примеры решения задач

- •Контрольные вопросы

- •2. Основные понятия статики

- •2.1. Сила и момент силы. Пара сил и момент пары сил

- •2.2. Связи и их реакции

- •2.3. Условия равновесия плоской системы сил

- •2 Рис. 2.6.4. Пример решения задач

- •Контрольные вопросы

- •3. Основные понятия сопротивления материалов

- •3.1. Прочность, жесткость, устойчивость

- •3.2. Метод сечений. Внутренние силовые факторы

- •3.3. Эпюры внутренних силовых факторов

- •3.4. Пример решения задач

- •Контрольные вопросы

- •4. Напряженное состояние элементов конструкций. Основные характеристики и расчетные зависимости

- •4.1. Понятие о напряжениях и деформациях. Закон Гука

- •4.2. Простые виды деформаций. Основные характеристики и расчетные зависимости

- •4.3. Сложное сопротивление. Поперечный изгиб, изгиб с растяжением, изгиб с кручением

- •4.4. Рациональная форма сечений

- •Контрольные вопросы

- •5. Механические характеристики материалов и условия прочности

- •5.1. Механические свойства материалов при статических нагрузках. Испытания при растяжении. Диаграмма растяжения

- •5.2. Твердость материалов. Испытания на твердость

- •5.3. Механические свойства материалов при циклических нагрузках. Испытания на усталость. Кривая усталости

- •5.4. Условия прочности. Расчет допускаемых напряжений

- •5.5. Примеры расчета

- •5.5.1. Расчет ступенчатых стержней на статическую прочность

- •5.5.2. Расчет на прочность при сложном сопротивлении

- •Контрольные вопросы

- •6. Основы расчетов деталей и узлов механизмов

- •6.1. Номенклатура основных деталей и узлов механизмов

- •6.2. Обобщенный алгоритм расчета деталей машин

- •6.3. Зубчатые и червячные передачи

- •6.4. Валы

- •6.5. Подшипники качения

- •6.6. Шпоночные соединения

- •Контрольные вопросы

- •7. Точность изготовления деталей и их соединений

- •7.1. Понятие о размерах, допусках и отклонениях размеров

- •7.2. Понятие о посадках и системах посадок

- •7.3. Допуски формы и расположения поверхностей

- •7.4. Шероховатость поверхностей

- •Контрольные вопросы

- •8. Вопросы и задания для самоподготовки к экзаменам

- •Оглавление

- •Основы механики

- •443100, Г. Самара, ул. Молодогвардейская, 244. Главный корпус

- •443100, Г. Самара, ул. Молодогвардейская, 244. Корпус №8

6. Основы расчетов деталей и узлов механизмов

6.1. Номенклатура основных деталей и узлов механизмов

Механизмы состоят из отдельных деталей и сборочных единиц (узлов).

Деталь – это изделие, изготовленное из одного материала без применения сборочных операций.

Сборочная единица (узел) – это совокупность деталей, соединенных при сборке для совместной работы в механизме.

Большинство деталей и узлов механизмов можно разделить на две группы: типовые и стандартные.

Рассмотрим номенклатуру основных деталей и узлов, используемых в редукторах.

Зубчатые колеса предназначены для передачи вращательного движения с изменением угловой скорости и вращающего момента. В редукторах ведущее (меньшее) колесо называется шестерней, а ведомое (большее) – колесом.

Валы и оси предназначены для поддержания вращающихся деталей механизма. При этом валы, в отличие от осей, осуществляют передачу вращающих моментов.

Подшипники являются опорами валов и осей. Они предназначены для обеспечения свободного вращения деталей механизма, а также восприятия сил и передачи их на корпус. Различают подшипники скольжения и качения. Последние стандартизованы и широко применяются в редукторах.

Уплотнения предназначены для предотвращения вытекания смазки из механизма и защиты от проникновения окружающей среды (пыли, влаги и др.). В редукторах широко используются стандартные манжетные уплотнения.

Корпусные детали предназначены для восприятия нагрузок, герметизации механизма и защиты от внешних воздействий.

Крепежные детали предназначены для неподвижного закрепления деталей в разъемных соединениях. Наиболее широко используются стандартные болты, винты, шпильки, гайки и шайбы.

Установочные детали предназначены для фиксирования относительного положения деталей в механизме (штифты, дистанционные и пружинные кольца и др.).

6.2. Обобщенный алгоритм расчета деталей машин

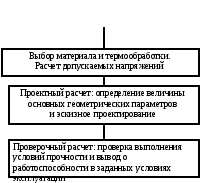

Алгоритм расчета деталей машин можно представить в виде схемы, приведенной на рис. 6.1.

Если условие прочности не выполняется, то подбирают более прочный материал или увеличивают размеры детали.

Анализ нагрузок, видов повреждений

и обоснование критериев работоспособности

Рис. 6.1

Стандартные детали и узлы подбирают в соответствии с размерами сопрягаемых деталей и проверяют по условиям работоспособности в заданных условиях эксплуатации.

6.3. Зубчатые и червячные передачи

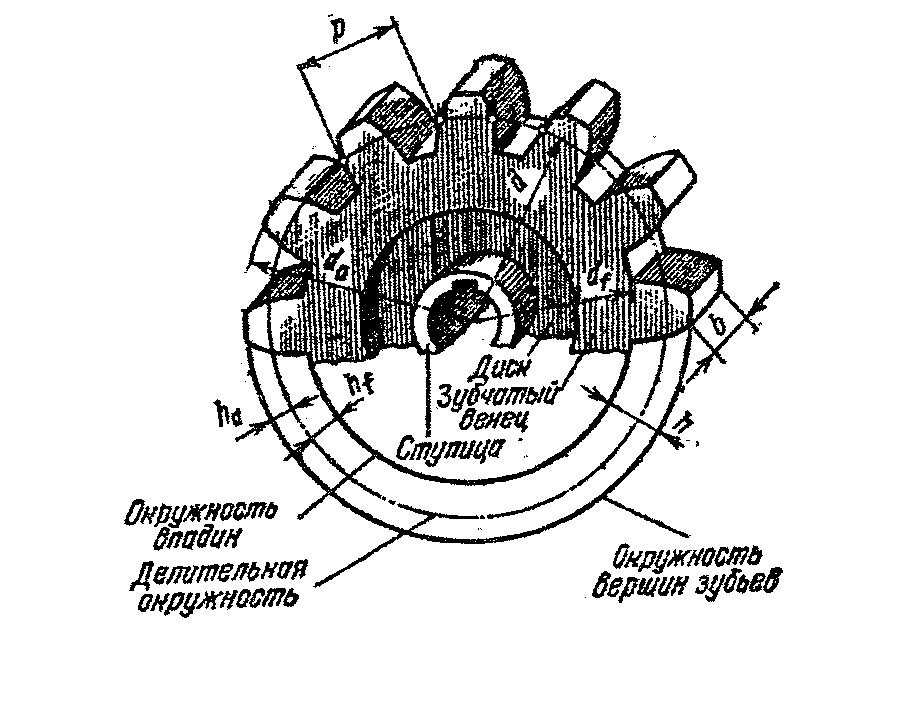

В любом зубчатом колесе (рис. 6.2) можно

выделить три основные части: ступицу с

отверстиями для посадки на вал, обод с

зубчатым венцом и диск, соединяющий

обод и ступицу.

любом зубчатом колесе (рис. 6.2) можно

выделить три основные части: ступицу с

отверстиями для посадки на вал, обод с

зубчатым венцом и диск, соединяющий

обод и ступицу.

Г

Рис. 6.2

По делительной

окружности определяют шаг зацепления

p

и модуль m

![]() .

Модуль является основным геометрическим

параметром зацепления и используется

при расчетах, изготовлении и измерении

зубчатых колес. Его значения

стандартизированы.

.

Модуль является основным геометрическим

параметром зацепления и используется

при расчетах, изготовлении и измерении

зубчатых колес. Его значения

стандартизированы.

З

Г

Рис.

6.3

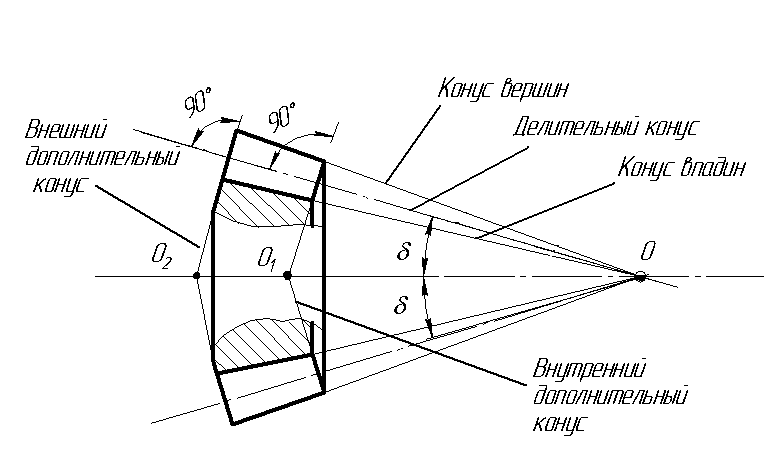

Геометрические параметры зацепления конической передачи, определяемые по внешнему конусу, обозначаются индексом е: внешнее конусное расстояние Rе, диаметры окружностей вершинdae1иdae2, делительных окружностейdе1иdе2и окружностей впадинdfe1иdfe2, углы делительных конусов1и2, ширина зубчатого венцави высота зубаhe. Индексом 1 обозначают параметры шестерни, а индексом 2 – колеса.

Цилиндрическая передача Коническая передача Червячная передача

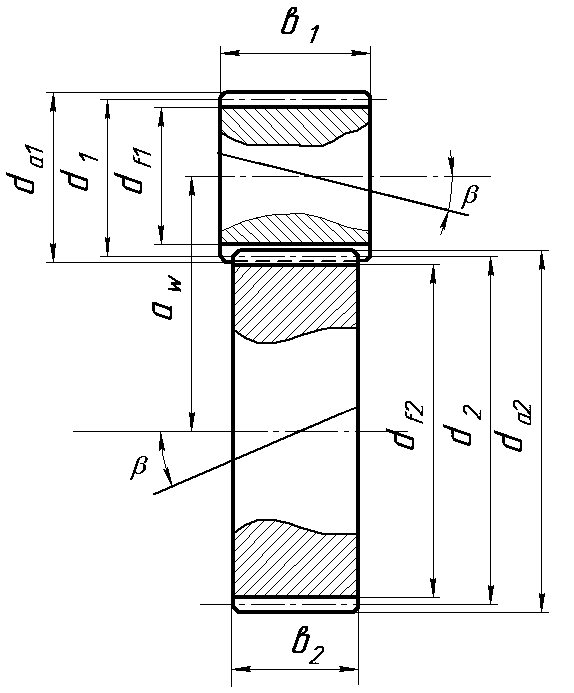

Рис. 6.4

Геометрические параметры червячной пары определяют в среднем сечении червячного колеса и поперечном сечении червяка: межосевое расстояние аw, диаметры окружностей вершин da1 и da2, делительных диаметров d1 и d2 и впадин df1 и df2, ширина зубчатого венца в2, высота зуба h, наибольший диаметр колеса daМ2. Индексом 1 обозначены параметры червяка, индексом 2 – колеса.

Примечание: параметры, не обозначенные индексами 1 и 2, являются общими в зацеплении.

Основными элементами,

определяющими работоспособность передач

зацеплением, являются зубья колес. При

передаче вращающего момента Т (рис. 6.5)

в зацеплении возникает сила нормального

давления

![]() ,

которая в общем случае раскладывается

на три составляющие (рис. 6.6): окружнуюFt,

радиальную Fr

и осевую Fa

силы. В прямозубых цилиндрических

передачах осевая сила отсутствует

(Fa = 0).

,

которая в общем случае раскладывается

на три составляющие (рис. 6.6): окружнуюFt,

радиальную Fr

и осевую Fa

силы. В прямозубых цилиндрических

передачах осевая сила отсутствует

(Fa = 0).

Рис. 6.5 Рис. 6.6

Сила нормального давления Fn (см. рис. 6.5) вызывает действие контактных напряжений Н в поверхностных слоях зубьев, а окружная сила Ft – изгибных напряжений F в поперечных сечениях у основания зубьев. Эти напряжения имеют циклический характер и являются причиной двух основных видов повреждений зубчатых колес:

а) усталостное выкрашивание поверхностных слоев зубьев;

б) усталостная поломка зубьев у их основания.

В связи с этим основным критерием работоспособности передач зацеплением является выполнение условий контактной и изгибной прочности:

![]() ;

;

![]() ,

,

где

![]() и

и![]() – рабочие (расчетные) контактные и

изгибные напряжения;

– рабочие (расчетные) контактные и

изгибные напряжения;![]() и

и![]() – допускаемые значения этих напряжений.

Величина рабочих напряжений определяется

в основном передаваемой нагрузкой и

размерами зубчатых колес.

– допускаемые значения этих напряжений.

Величина рабочих напряжений определяется

в основном передаваемой нагрузкой и

размерами зубчатых колес.

Величина допускаемых напряжений зависит в основном от механических свойств материала (предел прочности В, предел текучестиT, твердость НВ) и заданного срока службыt, оцениваемого коэффициентом долговечности КL. Расчет закрытых передач с обильной смазкой зацепления осуществляется в следующей последовательности:

1. Выбор материалов и термообработки зубчатых колес. Зубчатые колеса силовых цилиндрических и конических передач при отсутствии особых требований по ограничению габаритов и массы изготавливают из углеродистых сталей 35, 40, 45, 50 с термообработкой до твердости HB< 350. В червячных передачах в связи с высокими скоростями скольжения в зацеплении применяют антифрикционную пару: сталь – бронза (стальной червяк и бронзовый венец червячного колеса).

2. Расчет допускаемых напряжений: контактных []Hи изгибных []F.

3. Проектный расчет из условия контактно-усталостной прочности зубьев: определение основных геометрических параметров зубчатых колес и зацепления.

4. Проверочный расчет по условию изгибной выносливости зубьев: расчет рабочих изгибных напряжений Fи проверка выполнения условияF[]F.

5. Расчет сил в зацеплении: окружных Ft, радиальныхFr, осевыхFa.