- •6.050502 «Инженерная механика»

- •Введение

- •Лекция №1 производство черных металлов

- •Лекция 2 механические свойтсва металлов и сплавов и методы их определения.

- •Статические испытания

- •Испытания на растяжение

- •Испытания на сжатие

- •Испытания на сжатие

- •Испытание на изгиб

- •Испытания на кручение

- •Испытания на кручение

- •Твердость

- •Другие методы определения твердости

- •Динамические испытания на изгиб образцов с надрезом

- •Усталость и изнашивание

- •Лекция № 3 атомно – кристаллическое строение металлов и сплавов. Реальное строение кристаллов

- •Реальное строение металлических кристаллов

- •Лекция 4 процесс кристаллизации металлов исплавов

- •Лекция № 4 строение сплавов. Диаграммы состояния двойных сплавов.

- •Лекция №5 диаграмма состояния железо - углерод

- •Диаграмма состояния железоуглеродистых сплавов.

- •Лекция 6 формирование структур чугунов. Виды чугунов

- •Практическое применение диаграммы Fe—Fe3c.

- •Лекция 7 общие положения термической обработки

- •Лекция 8 практика термической обработки углеродистой стали

- •Влияние углерода на твердость термически обработанных сталей

- •Определение прокаливаемости стали

- •Лекция 9 химико – термическая обработка: цементация стали

- •Лекция 10 Маркировка и применение легированных сталей Введение

- •Классификация легированных сталей

- •II. Классификация по содержанию углерода:

- •III. Классификация по содержанию легирующих элементов:

- •Маркировка легированных сталей

- •Применение легированных сталей

- •Лекция 11 Маркировка Цветных металлов и сплавов Введение

- •Медь и ее свойства

- •Сплавы на основе меди

- •Алюминий и его сплавы

- •Подшипниковые сплавы

- •Лекция 12 композиционные материалы

- •Классификация композиционных материалов и перспективы развития

- •Металлические композиционные материалы

Лекция 6 формирование структур чугунов. Виды чугунов

Чугун отличается от стали по составу — более высоким содержанием углерода, по технологическим свойствам — лучшими литейными качествами, малой способностью к пластической деформации (в обычных условиях не поддается ковке). Чугун дешевле стали. В зависимости от состояния углерода в чугуне различают: белый чугун, в котором весь углерод находится в связанном состоянии в виде;

серый чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме пластинчатого графита.

Пластинчатая форма графита ухудшает свойства чугуна, поэтому разработаны методы плавки или последующей обработки, при которой изменяется форма графита и улучшаются свойства. В настоящее время получают серый чугун с волокнистой (червеобразной) формой графита. Такой графит получил название вермикулярный (vermicu-lus (лат.) червь, отсюда и вермишель);

высокопрочный чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме шаровидного графита;

ковкий чугун, получающийся в результате отжига отливок из белого чугуна. В ковком чугуне весь углерод, или значительная часть его находится в свободном состоянии в форме хлопьевидного графита (углерода отжига).

Таким образом, чугун (кроме белого) отличается от стали наличием в структуре графитовых включений, а между собой чугуны различаются формой этих включений.

Естественно, что важнейший вопрос теории чугуна — выяснение условий образования графита, так называемой графитизации.

1. Процесс графитизации

Углерод может существовать в двух аллотропических формах алмаз и графит. Алмаз — редкая форма существования углерода и в сплавах не встречается.

В железоуглеродистых сплавах в свободном виде углерод находится в форме графита. Кристаллическая структура графита слоистая.

Расстояние между атомами углерода, лежащими в одной плоскости, составляет 0,142 нм, а расстояние между плоскостями равно 0,34 нм. Из четырех валентных электронов атома углерода только один поступает в электронный газ, что обусловливает некоторые, правда, слабо выраженные, металлические свойства графита (например, его электропроводность).

Прочность и пластичность графита весьма низкая.

Высокоуглеродистой фазой в железоуглеродистых сплавах может быть и цементит.

Рассматривая кристаллическую структуру и состав аустенита, цементита и графита, следует сделать следующий вывод: кристаллические структуры цементита и аустенита близки, тогда как кристаллические структуры аустенита и графита существенно различны. По составу аустенит и цементит ближе друг к другу, чем аустенит и графит (так, аустенит содержит до 2,14 % С, цементит 6,67 % С, а графит 100 % С). Поэтому образование цементита из аустенита, а также и из жидкости происходит легче, работа образования зародыша, как и необходимые диффузионные изменения, меньше в случае кристаллизации цементита, чем кристаллизации графита. Следовательно, кинетически из твердого раствора (аустенита) и из жидкости более выгодна кристаллизация цементита, а не графита (точнее, смеси феррит + цементит или аустенит - цементит, а не смеси феррит + графит или аустенит+ графит).

Вместе с тем графит — более устойчивая фаза, а цементит — менее устойчивая; это значит, что смесь феррит + графит или аустенит + графит обладает меньшей свободной энергией, чем смесь феррит + цементит или аустенит + цементит. Следовательно, термодинамические факторы способствуют образованию не цементита, а графита.

Эти два обстоятельства необходимо учитывать при изучении условий образования графита. Если кинетические условия позволяют, то образуются структуры с графитом, если нет, то с цементитом, несмотря на то, что более устойчивой является структура графита; в этом случае образование графита является вторичной реакцией, и графит будет продуктом распада цементита.

Переход из одного агрегатного состояния в другое, например, из жидкого состояния в твердое, вызван тем, что при изменившихся условиях новое состояние оказывается более устойчивым, обладает меньшим запасом свободной энергии.

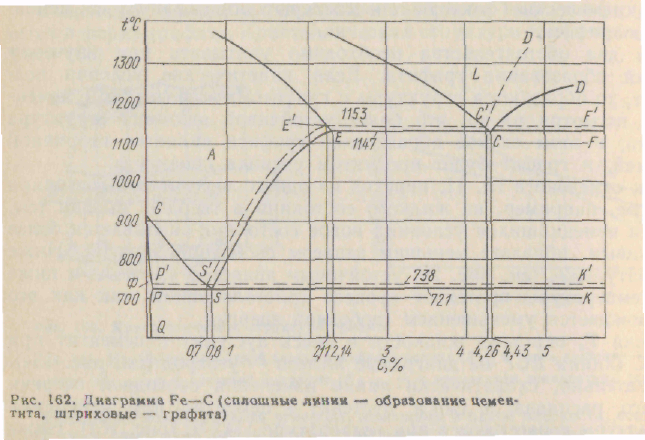

Точка перехода жидкости в смесь аустенит + цементит при 1147°С (линия ECF на диаграмме железо — углерод. Следовательно, схематически линии изменения свободной энергии жидкого расплава и смеси аустенит + цементит при изменении температуры пересекаются при температуре 1147°С (рис. 161). Ниже этой температуры протекает процесс кристаллизации, выше — плавление.

Ранее было указано, что аустенито-графитная смесь является термодинамически более устойчивой, чем аустенито-цементитная смесь. Это значит, что если на схеме рис. 161 провести линию, которая будет характеризовать свободную энергию смеси аустенит + графит, то она должна располагаться при всех температурах выше линии, характеризующей свободную энергию смеси аустенит + цементит. Следовательно, линия свободной -энергии аустенит + графит пересечет линию свободной энергии жидкости при температуре более высокой, чем 1147°С, т.е. при 1153°С.

Исходя из этого, можем сделать следующие выводы.

Ниже точки равновесия (1147°С) кристаллизация протекает с образованием цементита, так как кинетически это легче осуществимо. Графит в металле будет вторичным продуктом, он может образоваться в результате распада цементита.

В интервале 1147—1153°С образование из жидкости аустенито-цементитной смеси термодинамически неосуществимо, и в данных -температурных условиях кристаллизации происходит с образованием аустенито-графитной смеси непосредственно из жидкости.

Совершенно аналогично следует рассматривать возможность рас пада аустенита на феррито-цементитную или феррито-графитную смесь. Температура 727°С есть температура фазового равновесия А = Ф + Ц, а температура фазового равновесия лежит выше (по экспериментальным данным при 738°С), следовательно в интервале 738—727°С возможен распад аустенита не на феррито- цементитную смесь (перлит), а на феррито-графитную смесь. Приведенные термодинамические соображения должны найти отражение и в диаграмме фазового равновесия.

Диаграмма железо — углерод, приведенная на рис. 162, соответствует образованию аустенито-цементитных или феррито-цементитных смесей. Образование аустенито-графитных или феррито-графитных смесей происходит при более высоких температурах, а линии фазовых равновесий лежат при более высоких температурах. Таким образом, получается диаграмма железо — углерод с двойными линиями (см. рис. 162). Сплошные линии показывают температуру фазового равновесия аустенит (феррит) — цементит, а штриовые — аустенит (феррит) — графит.

Меньшая способность аустенита и жидкости растворять графит. чем цементит, приводит к тому, что линии S'E' и CD' располагаются левее соответствующих линий SE и CD.

Образование графита из жидкости или аустенита происходит при охлаждении в узком интервале температур между линиями стабильной и метастабильной диаграмм, т. е. в условиях малых переохлаждений или, следовательно, при малых скоростях охлаждения.

Образование структур серого чугуна непосредственно из жидкости или аустенита происходит при медленном охлаждении, тогда как образование структур белого чугуна происходит при более быстром охлаждении, что многократно подтверждается практикой.

Образование графита из жидкости или аустенита — медленно протекающий процесс, так как работа образования зародыша графита велика и требуется значительная диффузия атомов углерода для образования кристаллов графита, также необходим и отвод атомов железа от фронта кристаллизации графита.

В чистых железоуглеродистых сплавах непосредственное образование графита из жидкости было бы редко наблюдаемым явлением, если бы не одно обстоятельство, способствующее образованию графита,

Жидкость в высоко углеродистых сплавах (чугунах) не является практически совершенно чистой. Обычно чугун после его расплавления «замутнен», т. е. содержит во взвешенном состоянии мельчайшие частицы различных включений и примесей, в том числе и мельчайшие частицы графита. На этих частицах начинается процесс кристаллизации графита, они являются стенкой, на которой оседают атомы углерода, давая кристалл графита. В этом случае работа образования зародыша графита может быть и не больше работы образования зародыша цементита, и поэтому даже ниже температуры равновесия (1147°С) кинетически оказывается возможным образование кристаллов графита.

Перегрев чугуна значительно выше температуры плавления приводит к растворению взвешенных частиц, хотя, возможно, и неполному, что затрудняет непосредственное образование графита. Введение различных добавок к чугуну может привести к возникновению дополнительных центров кристаллизации графита, что способствует в ряде случаев образованию графита,

В зависимости от условий кристаллизации образуется графит различной формы, что имеет большое значение.

То, что сказано в отношении кристаллизации графита из жидкости, применимо и для кристаллизации графита из аустенита.

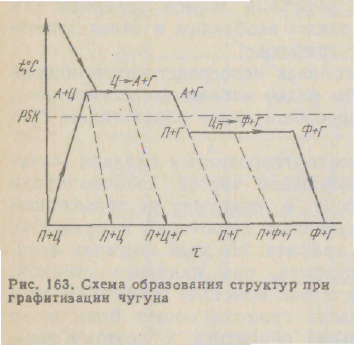

Кроме рассмотренного ранее процесса образования графита непосредственно при кристаллизации, возможен и другой способ образования графита. Как уже неоднократно указывалось, цементит — неустойчивое соединение и при определенных условиях (определенной температуре) распадается с образованием аустенита и графита или феррита и графита. Для осуществления этого процесса требуется диффузия углерода к центрам кристаллизации графита и самодиффузия железа от мест в которых графит выделяется. При нормальной комнатной температуре этот процесс практически не протекает, но с повышением температуры резко ускоряется. При температуре ниже линии P'S'K' устойчивыми фазами являются феррит и графит, поэтому цементит распадается на эти две фазы и реакцию распада цементита можно написать так:

Fe3C-Fea+C или Ц-ф+Г

Выше линии P’S’K’ устойчивыми фазами являются аустенит и графит и реакция распада цементита сопровождается образованием таких фаз:

. Fe3C - Fev (С) + С или Ц - А + Г

Следовательно, в результате графитизации цементита образуется графит и феррит (ниже линии P'S'K') или аустенит (выше линии P'S'K')- Выше линии P'S'K' часть углерода находится в у-твердом растворе, поэтому, хотя процесс при более высокой температуре протекает быстрее, но к выделению всего углерода в свободном состоянии (т. е. в виде графита) он привести не может; при температуре ниже линии P'S'K' процесс протекает медленно, но он может закончиться полной графитизацией, т. е. выделением всего углерода в свободном состоянии.

2. Структура чугуна. Формы графита

Белый чугун. Такое название он получил по виду излома, который имеет матово-белый цвет. Фазовый состав белого чугуна (при нормальной температуре) цементит и феррит. Следовательно, в белом чугуне весь углерод находится в форме цементита, степень графитизации равна нулю. Белый чугун обладает высокой твердостью и хрупкостью, практически не поддается обработке режущим инструментом.

Серый чугун. Такое название чугун получил по виду излома, который имеет серый цвет. В структуре серого чугуна имеется графит, количество, формы и размеры которого изменяются в широких пределах. Таким образом, в сером чугуне имеется графит, а в белом его нет 1.

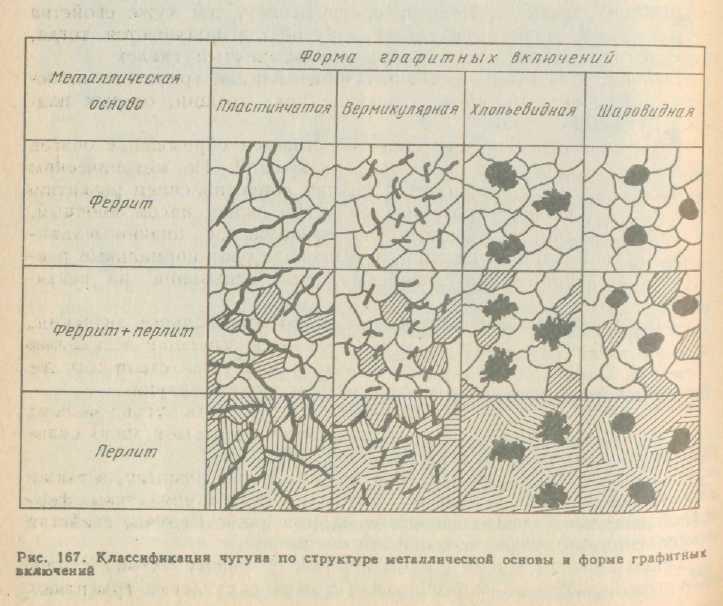

В микроструктуре чугуна следует различать металлическую основу и графитные включения.

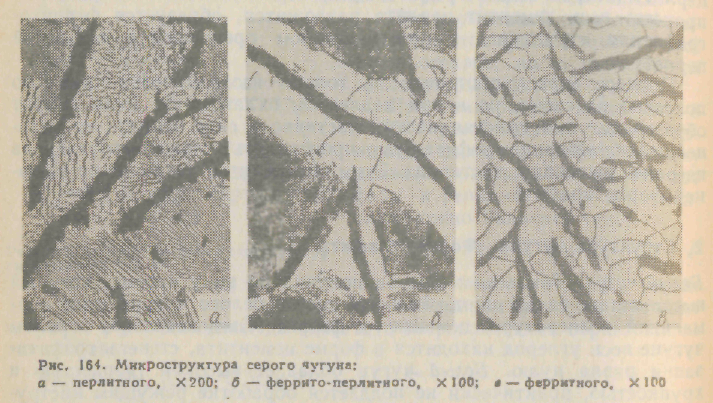

По строению металлической основы чугун разделяют на:

перлитный чугун (рис. 164, а). Структура его состоит из перлита с включениями графита (на рис. 164, а графит в виде прожилок; типично для серого чугуна). Как известно, перлит содержит 0,8 % С, следовательно, это количество углерода в сером перлитном чугуне Находится в связанном состоянии (т. е. в виде Fe3C), остальное количество находится в свободном виде, т. е. в форме графита;

феррито-перлитный чугун (рис. 164, б). Структура этого чугуна состоит из феррита + перлит и включения веретенообразного графита. В этом чугуне количество связанного углерода меньше 0,8 %С.

ферритный чугун (рис. 164, в). В этом чугуне металлической основой является феррит, и весь углерод, имеющийся в сплаве, присутствует в форме графита (на фотографии в виде хлопьев углерода отжига).

Из рассмотрения структур указанных трех видов чугуна можно заключить, что их металлическая основа похожа на структуру эв-тектоидной стали, доэвтектоидной стали и железа.

Следовательно, по структуре серые чугуны отличаются от стали только тем, что в чугунах имеются графитные включения, предопределяющие специфические свойства чугунов.

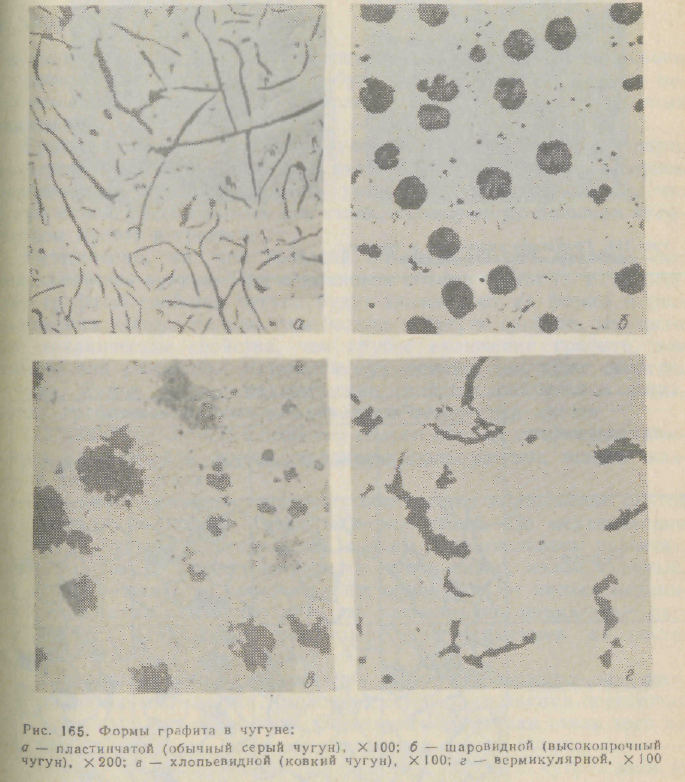

Графит в чугунах может быть в четырех основных формах:

пластинчатый графит. В обычном сером чугуне графит образуется в виде лепестков; такой графит, называется пластинчатым. На рис. 165, а показана структура обычного ферритного чугуна с прожилками графита; пространственный вид таких графитных включений показан на рис. 166, а (видно пересечение пластинчатых включений плоскостью шлифа);

вермикулярный графит — в виде червеобразных прожилок (рис. 165, г);

шаровидный графит. В современных так называемых высокопрочных чугунах, выплавленных с присадкой небольшого количества магния (или церия), графит приобретает форму шара.

Нэ рис. 165, б показана микроструктура серого чугуна с шаровидным графитом, а на рис. ,166, б — фотография графитного включения;

хлопьевидный графит. Если при отливке получить белый чугун, затем, используя неустойчивость цементита, с помощью отжига

разложить его, то образующийся графит приобретает компактную, почти равноосную, но не округлую форму. Такой графит называется хлопьевидным или углеродом отжига. Микроструктура чугуна с хлопьевидным графитом показана на рис. 165, в. В практике чугун с хлопьевидным графитом называют ковким чугуном.

Таким образом, чугун с пластинчатым графитом называют обычным серым чугуном, с червеобразным графитом — серым вермикулярным чугуном;

На схемах структур (рис. 167) обобщается описанная выше классификация чугуна по строению металлической основы и форме графита.

3. Структура и свойства чугуна

Поскольку структура чугуна состоит из металлической основы и графита, то и свойства чугуна будут зависеть как от свойств металлической основы, так и от количества и характера графитных включений.

Графит по сравнению со сталью обладает низкими механическими свойствами, и поэтому графитные включения можно считать в первом приближении просто пустотами, трещинами. Отсюда следует, что чугун можно рассматривать как сталь, испещренную большим количеством пустот и трещин.

Естественно, что чем больший объем занимают пустоты, тем ниже свойства чугуна. При одинаковом объеме пустот (т. е. количестве графита) свойства чугуна будут зависеть от их формы и расположения. Следовательно, чем больше в чугуне графита, тем ниже его механические свойства, чем грубее включения графита, тем больше они разобщают металлическую основу, тем хуже свойства чугуна. Самые низкие механические свойства получаются тогда, когда графитные включения образуют замкнутый скелет.

На какие же свойства особенно сильно влияют графитные включения пластинчатой формы, играющие роль трещин, острых надрезов внутри металла?

При растягивающих нагрузках облегчается образование очагов разрушения по концам графитных включений. По механическим свойствам чугун характеризуется низким сопротивлением развитию трещины (тем не менее разрушается чугун вязко, излом ямочный), и, следовательно, обнаруживает низкие механические свойства при испытании, где превалируют нормальные растягивающие напряжения (например, при испытании на растяжение).

Если растягивающие напряжения имеют минимальные значения, как например при сжатии, свойства чугуна оказываются достаточно высокими и практически очень близкими к свойствам стали того же состава и структуры, что и металлическая основа чугуна.

Поэтому предел прочности при сжатии и твердость чугуна зависят главным образом от строения металлической основы и мало отличаются от этих свойств стали.

Такие же свойства чугуна, как сопротивление разрыву, а также изгибу, кручению, в основном обусловливаются количеством, формой и размерами графитных включений; в данном случае свойства чугуна сильно отличаются от свойств стали.

Сказанное относится главным образом к серому чугуну с пластинчатыми включениями графита. По мере скругления графитных включений указанное отрицательное влияние графитных включений уменьшается.

Округлые включения шаровидного графита не создают резкой концентрации напряжений, такие включения не являются «трещинами» и чугун с шаровидным графитом имеет значительно более высокую прочность при растяжении и изгибе, чем чугун с пластинчатым графитом (отсюда и название чугуна с шаровидным графитом — высокопрочный чугун). Ковкий чугун с хлопьевидным графитом занимает промежуточное положение по прочности между обычным серым и высокопрочным чугуном с вермикулярным графитом между серым и ковким.

Таким образом, прочность чугуна (в отношении нормальных напряжений) определяется строением металлической основы и формой графитных включений.

В чугуне с шаровидным графитом нет острых надрезов, так как нет пластинчатых графитных включений, и изменение структуры металлической основы в результате термической обработки заметно отражается на его свойствах. Для чугуна с шаровидным графитом принципиально возможны все виды термической обработки, применяемые для стали, и их следует использовать для улучшения свойств такого чугуна.

Как было отмечено, графитные включения вредны. Однако такое рассмотрение односторонне и не всегда правильно. В некоторых условиях образование графитных включений может быть полезным.

В ряде случаев именно благодаря наличию графита чугун имеет преимущества перед сталью: во-первых, наличие графита облегчает обрабатываемость резанием, делает стружку ломкой, стружка ломается, когда резец дойдет до графитного включения; во-вторых чугун обладает хорошими антифрикционными свойствами благодаря смазывающему действию графита; в-третьих, наличие графитных выделений быстро гасит вибрации и резонансные колебания; в четвертых, чугун почти нечувствителен к дефектам поверхности, надрезам и т. д. Действительно, поскольку в чугуне имеется огромное количество графитных включений, играющих роль надрезов и пустот, то совершенно очевидно, что дополнительные дефекты на поверхности уже не могут иметь влияние, хотя бы в незначительной степени напоминающего то большое воздействие, которое оказывают эти дефекты поверхности на свойства чистой от неметаллических включений высокопрочной стали.

Лучшие литейные свойства по сравнению со сталью. Более низкая температура плавления и окончание кристаллизации при постоянной температуре (образование эвтектики) обеспечивают не только удобство в работе, но и лучшие жидкотекучесть и заполняемость формы. Описанные преимущества чугуна делают его ценным конструкционным материалом, широко применяемым в деталях машин, главным образом тогда, когда они не испытывают значительных растягивающих и ударных нагрузок.

4. Примеси а чугуне

Обычный промышленный чугун — не двойной железоуглеродистый сплав — он содержит те примеси, что и углеродистая сталь, т. е. марганец, кремний, серу и фосфор, но в большем количестве, чем сталь. Эти примеси существенно влияют на условия графитизации и, следовательно, на структуру и свойства чугуна.

Кремний особенно сильно влияет на структуру чугуна, усиливая графитизацию. Содержание кремния в чугунах колеблется в широких пределах: от 0,3—0,5 до 3—5 %. Изменяя содержание кремния, можно получить чугуны, совершенно различные по свойствам и структуре — от малокремнистого белого до высококремнистого ферритного (серого с пластинчатым или высокопрочного с шаровидным графитом).

Марганец в отличие от кремния препятствует графитизации или, как говорят, способствует отбеливанию чугуна.

Сера также способствует отбеливанию чугуна, но одновременно ухудшает литейные свойства (в частности, снижает жидкотекучесть), поэтому содержание серы в чугуне лимитируется: верхний предел Для мелкого литья 0,08 %, для более крупного, когда можно допустить несколько худшую жидкотекучесть, до 0,1—0,12 % S.

Фосфор практически не влияет на процесс графитизации. Однако фосфор — полезная примесь в чугуне, так как он улучшает жидкотекучесть. Это объясняется образованием относительно легкоплавкой тройной эвтектики, плавящейся при 950°С.

Кроме этих постоянных примесей, в чугун часто вводят и другие элементы. Такие чугуны называются легированными. Если примеси содержались в рудах, из которых в доменной печи выплавляется чугун, то такие чугуны называются природно-легированными. Наиболее часто чугун легируют хромом, никелем, медью, алюминием титаном. Хром препятствует, а медь и никель способствуют графитизации чугуна.