- •6.050502 «Инженерная механика»

- •Введение

- •Лекция №1 производство черных металлов

- •Лекция 2 механические свойтсва металлов и сплавов и методы их определения.

- •Статические испытания

- •Испытания на растяжение

- •Испытания на сжатие

- •Испытания на сжатие

- •Испытание на изгиб

- •Испытания на кручение

- •Испытания на кручение

- •Твердость

- •Другие методы определения твердости

- •Динамические испытания на изгиб образцов с надрезом

- •Усталость и изнашивание

- •Лекция № 3 атомно – кристаллическое строение металлов и сплавов. Реальное строение кристаллов

- •Реальное строение металлических кристаллов

- •Лекция 4 процесс кристаллизации металлов исплавов

- •Лекция № 4 строение сплавов. Диаграммы состояния двойных сплавов.

- •Лекция №5 диаграмма состояния железо - углерод

- •Диаграмма состояния железоуглеродистых сплавов.

- •Лекция 6 формирование структур чугунов. Виды чугунов

- •Практическое применение диаграммы Fe—Fe3c.

- •Лекция 7 общие положения термической обработки

- •Лекция 8 практика термической обработки углеродистой стали

- •Влияние углерода на твердость термически обработанных сталей

- •Определение прокаливаемости стали

- •Лекция 9 химико – термическая обработка: цементация стали

- •Лекция 10 Маркировка и применение легированных сталей Введение

- •Классификация легированных сталей

- •II. Классификация по содержанию углерода:

- •III. Классификация по содержанию легирующих элементов:

- •Маркировка легированных сталей

- •Применение легированных сталей

- •Лекция 11 Маркировка Цветных металлов и сплавов Введение

- •Медь и ее свойства

- •Сплавы на основе меди

- •Алюминий и его сплавы

- •Подшипниковые сплавы

- •Лекция 12 композиционные материалы

- •Классификация композиционных материалов и перспективы развития

- •Металлические композиционные материалы

Практическое применение диаграммы Fe—Fe3c.

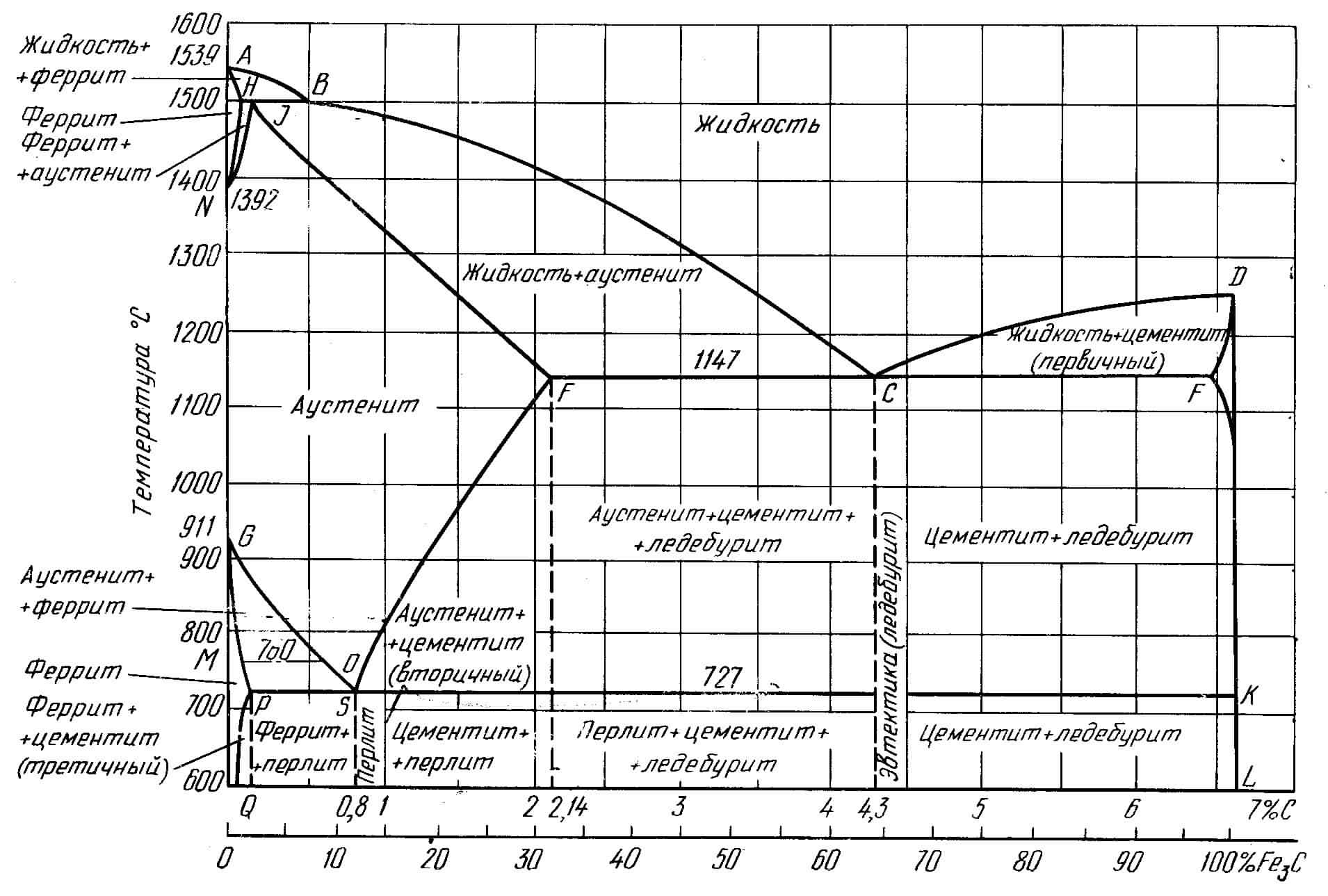

Диаграмму Fe—Fe3C используют для определения видов и температурных интервалов термический обработки стали; для назначения температурного интервала при обработке давлением; для определения температуры плавления и заливки сплава и его литейных свойств (жидкотекучести, усадки).

Основой процессов термической обработки является полиморфизм железа и его твердых растворов на базе - и -железа. Полиморфные превращения стали данного состава происходят в определенном интервале температур, ограниченном нижней А1 и верхними А3 и Ат критическими точками.

Рисунок 2. Диаграмма состояния железо – карбид железа

В результате полиморфизма происходит перекристаллизация в твердом состоянии. Перекристаллизация — это изменение кристаллического строения стали при ее нагреве или при охлаждении до определенных температур.

Таким образом, термическая обработка заключается в нагреве сплавов до определенных температур, выдержке их при этих температурах и последующем охлаждении с различной скоростью. При этом изменяются структура сплава, а следовательно, и его свойства. Изменяя режим термической обработки, можно получить различные физико-механические свойства и структуры железоуглеродистых

Сплавов.

Лекция 7 общие положения термической обработки

Стали, применяемые при изготовлении ответственных деталей машин и конструкций, должны иметь мелкозернистую структуру, так как в этом случае они имеют более высокий комплекс механических свойств по сравнение со сталями, имеющими крупнозернистую структуру.

Целью термической обработки является получение заданных механических свойств сплава путем изменения его внутренней структуры. В этом случае любая термическая обработка заключается прежде всего в том, что изделие нагревают до заданной температуры, делают выдержку при этой температуре и охлаждают с определенной скоростью. Очень часто изделия, нагретые до одной и той же температуры, но охлажденные с различными скоростями, приобретают совершенно разные механические свойства. Для получения мелкозернистой структуры стали подвергают перекристаллизации, для чего применяют отжиг или нормализацию.

Отжиг - термическая обработка стали, заключающаяся в нагреве выше критических температур Ac1 или Ас3, выдержке при данной температуре и затем медленном охлаждении вместе с печью. Нагрев выше Ac3 обеспечивает полную аустенизацию структуры стали. Нагрев выше температуры Ас1, но ниже Ac3, приводит только к аустенизации перлитной составляющей в. стали.

Нормализация заключается в нагреве стали выше критических температур Ас3 или Асm, выдержке и охлаждении на спокойном воздухе, что обеспечивает более быстрое охлаждение по сравнению с охлаждением в печи.

При изучении влияния режима термической обработки на размер зерна нужно обратить внимание на то, что по склонности к росту зерна аустенита при нагреве различают два типа сталей: наследственно мелкозернистые и наследственно - крупнозернистые. Первая характеризуется малой склонностью к росту зерна, вторая - повышенной.

Склонность к росту зерна аустенита при нагреве определяется условиями раскисления стали и ее составом. Стали, раскисленные алюминием, наследственно мелкозернистые, так как в них присутствуют дисперсные (очень мелкие) частицы тормозящие рост зерна. Рост зерна аустенита при нагреве задерживают также карбиды титана, ванадия, ниобия, вольфрама и молибдена, играющие роль барьеров для движения границ зерен. Марганец и фосфор способствуют росту зерна.

Изменение роста зерна при нагреве двух сталей, принципиально различающихся по кинетике роста зерна, показано на рис. I.

При изучении схемы роста зерна следует обратить внимание на то, что переход через критическую точку Ac1 сопровождается резким измельчением зерна. Это объясняется тем, что зерно еустенита образуется на границе ферритной и цементитной пластинок, в результате чего в каждой перлитной колонии зарождается множество зерен аустенита (рис.2).

При дальнейшем нагреве зерно аустенита в мелкозернистой стали не растет вплоть до 950 - 1000°С, после чего устраняются тормозящие рост факторы (карбиды, нитриды) и зерно начинает быстро расти. У крупнозернистой стали рост зерна начинается сразу после завершения перлито - аустенитного превращения.

При термообработке различают:

Начальное зерно - размер зерна аустенита в момент окончания перлито - аустенитного превращения;

наследственное (природное) зерно, характеризующее склонность аустенитных зерен к росту;

действительное зерно - размер зерна в стали, полученной в результате той или иной термообработки.

Размеры перлитных зерен, получающихся при медленном охлаждении стали из аустенитного состояния (отжиг стали) или при охлаждении на воздухе (нормализация), зависят от размеров зерен аустенита, из которых они образовались. Таким образом, чем крупнее зерно аустенита, тем большего размера перлитные зерна, которые из них образуются (рис.3).

Поэтому необходимым условием получения мелкого зерна в стали после отжига или нормализации является незначительное превышение критических температур Ac1 и Ас3 при нагреве (примерно на 30-50°), так как при дельнейшем повышении температуры зерно аустенита растет.

На технологические свойства стали влияет только действительный размер зерна. Если у двух сталей одной марки (одна наследственно крупнозернистая, другая наследственно мелкозернистая) при различных температурах термических обработок (отжиг или нормализация), будет получен одинаковый размер зерна, то свойства этих сталей будут одинаковыми. Если же размер зерна будет различный, то существенно будут различаться многие свойства стали.

Укрупнение действительного зерна сильно снижает ударную вязкость стали, особенно при низких температурах, а также предел текучести.

Существенного влияния на другие механические свойства, определяемые при испытании на растяжение и на твердость, размер - зерна не оказывает.

От склонности стали к росту зерна зависят режимы технологических процессов горячей деформации и термической обработки.

Истинный размер зерна и его величина, оцениваются баллами, путем сравнения зерен, видимых на шлифе под микроскопом при увеличении в 100 раз, с эталонными изображениями, приведенными в ГОСТ 5639-82. Между номером зерна (баллом) и количеством зерен, помещающихся на 1мм2 шлифа, существует зависимость.

Стали, имеющие балл зерна от 1 до 5, относят к группе крупнозернистых, а с баллом от 6 до 15 к мелкозернистым.