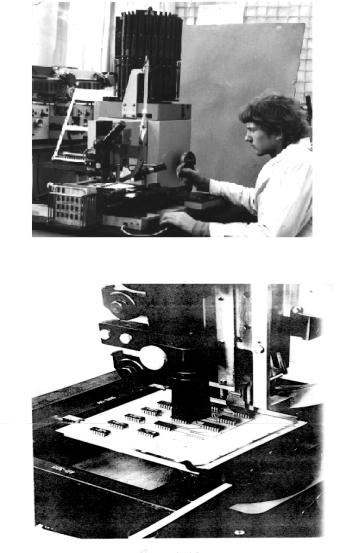

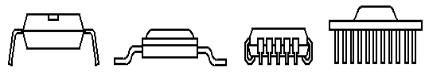

Сборка на полуавтоматах ведется с помощью пантографа. Перемещение платы в направлении осей х и у производится персоналом вручную, пантограф работает в основном масштабе 1:1, поэтому в качестве образца используют просверленную печатную плату. Пантограф имеет копирный щуп с конусной головкой, которая вставляется в отверстие шаблона или несмонтированной платы. Установочная головка при этом выполняет следующие действия: захватывает элемент, изгибает выводы, вставляет их в отверстия, обрезает и фиксирует выводы. Преимуществом полуавтоматов с пантографами является более высокая производительность по сравнению со светомонтажными столами, возможность быстрой переналадки на другие изделия. Недостатки — более жесткие допуски на монтажные отверстия, невысокий уровень автоматизации. Полуавтомат для установки ИМС в корпусах DIP с одновременной групповой подрезкой выводов ГГ-2482 имеет время цикла укладки 5 с, производительность 1200 шт/ч (рис. 9.16).

Сборочные автоматы, выполняющие основную технологическую операцию установки ИЭТ на плату, отражают более высокий по сравнению со светомонтажными столами уровень автоматизации сборочномонтажных работ. Их применение становится оправданным в условиях серийного производства либо при сборке ИЭТ массового применения в любом производстве. Они могут быть узкоспециализированными, рассчитанными на установку одного типа ИЭТ, или гибкими универсальными автоматами. В последних одна и та же головка способна собирать на ПП разнообразные ИЭТ.

Рис. 9.16. Установка ИМС на полуавтомате с пантографом

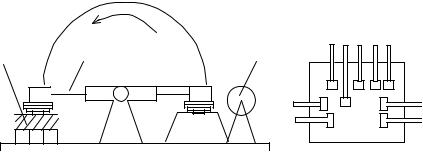

Рис. 9.17. Сборочная головка

Применяемые в промышленности сборочные автоматы отличаются выполняемыми операциями, возможностями установки определенной номенклатуры ИЭТ, степенью автоматизации, применяемыми дополнительными средствами и т. д. За последнее время появился ряд сборочных автоматов, в которых операция подачи ЭРЭ на сборку в заданном программой порядке выполняется без предварительной переклейки в липкую ленту.

Сборочные головки могут выполнять в автоматическом цикле одну или несколько технологических операций: извлечение ИЭТ из накопителя или носителя, поворот ИЭТ по ключу или оси координат, формовку выводов ИЭТ, перенос ИЭТ, центровку ИЭТ, установку ИЭТ на ПП. Один из вариантов сборочной головки показан на рис. 9.17. При изготовлении электронно-вычислительной аппаратуры, характеризующейся большим числом однотипных сборочных единиц — ТЭС — применяют сборочные машины с цифровым управлением. Информация, необходимая для управления машиной, считывается c носителя данных (перфоленты, магнитного диска). В этих станках к позиционированию стола предъявляют повышенные требования, т. е. необходимая точность со-

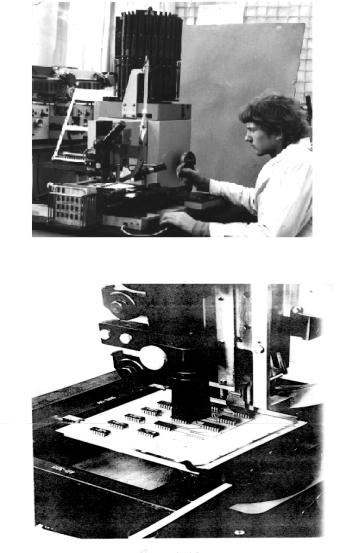

ставляет ±0,025 мм. Параллельно во времени при позиционировании платы происходит выборка компонентов и их транспортирование к сборочной головке. Число магазинов должно быть достаточно большим (от 20 до 40) для выполнения сменного задания. Линия сборки из автоматов УР-5 приведена на рис. 9.18.

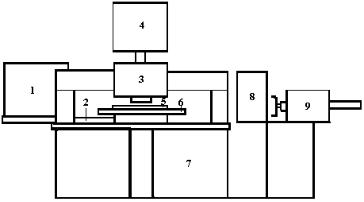

Рис. 9.18. Линия автоматической сборки модулей

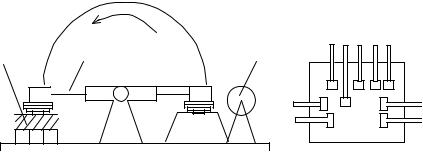

В установке для параллельной сборки фирмы Philips (рис. 9.19) используется принцип ударного монтажа. Она состоит из неподвижного держателя печатных плат, на котором закрепляется плата 1, нескольких установочных головок 2 и магазина компонентов 3. В выпускаемом оборудовании для этих целей используют одно-

временно до 10 установочных головок, которые вращаются в аксиальном направлении на 180°. Фиксация выводов происходит посредством загибки их в нужном направлении с помощью специального устройства. Вследствие одновременной установки всех компонентов достигается высокая производительность (до 2500—3000 шт/ч), однако перестройка установки на другой тип плат требует много времени, поэтому метод пригоден для крупносерийного и массового производства.

239

Рис. 9.19. Установка параллельной сборки:

а – принцип работы; б – расположение сборочных головок

Автомат "Трофей" для установки на платы в программной последовательности ЭРЭ с осевыми выводами и перемычек, вклееных в ленту, управляется с помощью мини-ЭВМ "Электроника-60" и имеет две сборочные головки (рис. 9.20). Характеристики других автоматов приведены в табл. 9.6.

Табл. 9.5. Технические характеристики автоматов для установки ЭРЭ

Параметры |

"Трофей" |

УР-5 |

УР–7 |

|

NM-2050 |

|

|

(СССР) |

(СССР) |

(СССР) |

|

(Япония) |

|

|

|

|

|

|

Производительность, шт/ч |

9000 |

6000 |

2000 |

|

14 000 |

Габаритные размеры плат, |

380×380 |

320×320 |

360×360 |

330×250 |

мм |

|

|

|

|

|

|

Размеры корпусов элемен- |

2,2—9,0 |

2,0—4,0 |

4×4; 6×6; 8×8 |

– |

тов,мм |

|

|

|

|

|

|

Установочные |

размеры, |

10—32,5 |

|

7,5—15 |

|

5—12,5 |

мм |

|

|

|

|

|

|

|

|

|

|

|

Типы выводов и элементов |

Осевые выводы, перемычки, |

Однонаправ- |

20 типов ЭРЭ |

|

|

МЛТ, Д9, Д18, Д223 |

ленные, |

КМ, |

|

|

|

|

|

транзисторы |

|

Количество сборочных го- |

2 |

|

1 |

|

2 |

2 |

|

ловок |

|

|

|

|

|

|

Электропитание, кВт |

1,0 |

1,5 |

1,0 |

|

1,5 |

Пневмопитание , МПа |

0,5 |

0,5 |

– |

|

– |

Габариты, мм |

|

1650×1500×150 |

1600×1200×168 |

1600×1200×1630 |

4660×1455×1400 |

|

|

0 |

0 |

|

|

|

Масса, кг |

|

1000 |

500 |

500 |

|

2800 |

|

|

|

|

|

|

|

Для программной вклейки ЭРЭ с осевыми выводами и перемычек в липкую ленту используется автомат типа "Трал", управляемый с помощью мини-ЭВМ. В автомате секционного типа вклейка осуществляется одновременно с 20—60 бобин.

Автомат УР–5 предназначен для сборки ЭРЭ с осевыми выводами — резисторов МЛТ, диодов Д9, Д18, Д223 и др., вклеенных в липкую ленту. Сборочная головка выполняет операции вырезки ЭРЭ из ленты, формовки выводов и установки элементов на ПП с подгибкой выводов. Координатный стол имеет привод от двига-

теля постоянного тока СД-75Д с максимальной скоростью позиционирования 0,1 м/с и минимальным шагом 0,02 мм. Управление осуществляется от стойки ЧПУ, в качестве программоносителя используется 8- дорожечная перфолента.

а |

б |

|

Рис. 9.20. Автоматы сборки: Трофей (а) и АСП–902 П (б) |

Для автоматизированной сборки и пайки ИМС с планарными выводами в корпусе типа 401.14 и других применяют автоматы с ЧПУ типов АРПМ, АУП-007, УСПА-1 (СССР) (табл. 9.7). Автомат сборки плат (АСП902П) может устанавливать корпуса ИМС четырех типоразмеров с 14 и 16 выводами и управляется с помощью ЭВМ. Перед сборкой ПП закрепляются в пакетах (5—10 шт.) и устанавливаются на транспортнонакопительном модуле. Кассеты с микросхемами закрепляются на платформах вибрационных питателей.

.

Табл. 9.7. Технические характеристики автоматов сборки для ИМС с планарными выводами

Параметры |

АРПМ |

АУП-007 |

АСП-902П |

|

|

|

|

Производительность, |

400 |

300 |

800 |

шт/ч |

|

|

|

|

Габаритные размеры ПП, |

250×250 |

250×250 |

200×270 |

мм |

|

|

|

|

Емкость |

накопителя |

1500 |

1500 |

1500 |

ИМС, шт. |

|

|

|

|

Тип и время пайки, с |

Точечная, 9 |

Точечная ,12 |

Групповая, 4 |

Мощность, кВт |

1,0 |

3,0 |

2,5 |

Габариты, мм |

|

1400×850×1020 |

1950×1200×16 |

1950×1930×16 |

|

|

|

50 |

30 |

Масса, кг |

|

170 |

600 |

1000 |

|

|

|

|

|

Клей наносится двумя методами: на ПП дозатором ( универсальный метод) или на дно микросхемы с помощью ванночек с клеем (более производительный метод). По программе плата из накопителя подается в рабочую зону, сборочная головка меняет схват, вакуумной присоской захватывает из кассеты микросхему, устанавливает ее на плату и производит пайку выводов групповым паяльником. После сборки плата подается в накопитель. Загрузка кассет ИМС в 14-выводном корпусе обеспечивает непрерывную работу автомата в течение часа.

9.6. ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ МОДУЛИ СБОРКИ И МОНТАЖА

Трудоемкость сборочно-монтажных работ составляет 40—60 % общей трудоемкости изготовления РЭС, поэтому повышение производительности труда на этих операциях путем автоматизации ТП может осуществляться за счет внедрения ГПС, основными составными частями которых являются ГПМ и РТК. ГПМ — это единица технологического оборудования, автономно функционирующая с программным управлением и имеющая возможность встраивания в ГПС. РТК — это совокупность технологического оборудования, промышленного робота и средств оснащения, автономно функционирующих по заданной программе.

Организация ГПМ сборки и монтажа предъявляет следующие требования к ИЭТ:

∙наличие на корпусе элемента в зоне первого вывода четко выраженного и конструктивно оформленного ключа в виде скоса, выступа, выемки и т. д.; нумерация остальных выводов ведется слева направо или по часовой стрелке;

∙упаковка ИЭТ в тару, допускающую машинную обработку, например элементы 1-й и 2-й групп (неполярные ИЭТ — резисторы, конденсаторы, полярные ИЭТ — диоды, конденсаторы) с осевыми выводами должны поставляться вклеенными в двухрядную липкую (бумажную) ленту;

∙конструкция ИЭТ должна обеспечивать стойкость к технологически воздействиям: трехкратной пайке без теплоотвода при 265 °С в течение 3 с; виброотмывке в спирто - бензиновой смеси (1:1) с частотой (50±5) Гц и

амплитудой колебаний до 1 мм в течение 4 мин; УЗ-очистке в диапазоне частот 18—22 кГц с интенсивностью 0,4—0,6 Вт/см2 (амплитуда 4—6 мкм) в течение 2 мин (кроме ППП и ИМС);

∙печатные платы должны иметь прямоугольную форму с соотношением сторон не более 1:2 для обеспечения их достаточной жесткости при воздействии автоматической укладочной головки;

∙для фиксации ПП на координатном столе сборочного автомата в конструкции ПП должны быть предусмотрены базовые фиксирующие отверстия с точностью расположения не хуже 0,05 мм;

∙платы должны иметь зоны, свободные от ИЭТ, для фиксации их в направляющих координатного стола, накопителях, транспортной таре. Эти зоны располагаются, как правило, вдоль длинных краев ПП на расстоянии 5 мм для бытовой и 2,5 мм для специальной аппаратуры.

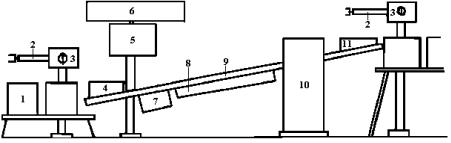

ГПМ установки ИМС на ПП и при необходимости крепления на ней подгибкой двух выводов в корпусах типа 2, уложенных в технологических кассетах, приведен на рис. 9.21.

Рис. 9.21. ГПМ установки на ПП ИМС в корпусе типа 2

Процесс функционирования ГПМ следующий. ПП из накопителя 8 подается устройством загрузки-выгрузки

9 к координатному столу 6 сборочного автомата и фиксируется в нем с помощью фиксирующего устройства 5.

242

Координатный стол при этом выводится в нулевое положение. После фиксации ПП координатный стол перемещается к укладочной головке 3, которая в соответствии с задаваемой системой управления 7 программой производит выбор нужного типа ИМС из накопителя (линейного 1, установленного на столе 2, или роторного 4) и установку ИМС выводами в отверстия ПП. В некоторых вариантах оборудования специальная головка может осуществить подгибку двух выводов с целью дополнительного крепления ИМС на ПП. Для ИМС с числом выводов 14 и более в дополнительном креплении необходимости нет — ИМС держится на ПП за счет пружинения выводов, вставленных в отверстия.

Технические характеристики различных моделей автоматов приведены в табл. 9.8.

Табл. 9.8. ГПМ установки ИМС на ПП в корпусе типа 2 (DIP)

Параметры |

Модель автомата |

|

|

|

|

|

|

ГГМ1.149.015 |

DIPG "Dynapert" |

|

|

(СССР) |

(США) |

|

|

|

Производительность, |

2500 |

4500 |

шт/ч |

|

|

|

Размеры рабочего по- |

260×260 |

475×475 |

ля, мм |

|

|

|

Емкость |

накопителя |

10; 20 |

15; 90 |

ПП, шт. |

|

|

|

Емкость |

накопителя |

900 |

1200 |

ИМС, шт. |

|

|

|

Тип кассеты |

Этажерочный |

Прямоточный |

Габаритные |

размеры, |

1400×1000 |

2450×1650 |

мм |

|

|

|

Масса, кг |

|

480 |

650 |

|

|

|

|

РТК пайки волной припоя предназначен для выполнения монтажных соединений на ПП за счет автоматического выполнения операций загрузки-разгрузки, флюсования, подогрева, пайки и удаления излишков припоя (рис. 9.22). Плата с установленными на ней ИЭТ извлекает захватом 2 робот 3 из накопителя 1, устанавливается на специальную кассету и через устройство загрузки 4 передается на транспортер 9 линии пайки. Транспортер (цепной конвейер) последовательно перемещает ПП через агрегаты линии пайки. В агрегате флюсования 7 поверхность монтажных элементов, подлежащих пайке, смачивается флюсом, подающимся в виде пены к нижней поверхности ПП. В агрегате подогрева 8 происходит испарение жидкости, используемой в качестве растворителя флюса, с целью предотвращения разбрызгивания расплавленного припоя при попадании на него капелек жидкого флюса с поверхности ПП, а также подогрев ПП до 75—125 °С с целью уменьшения термоудара при погружении ПП в волну расплавленного припоя в агрегате пайки 10 при температуре 260 °С. Способ нагрева — терморадиационный. Температура должна быть максимальной, но не выше той, которую допускают ИЭТ, установленные на ПП.

Рис. 9.22. ГПМ пайки волной припоя

Контроль и поддержание режимов пайки осуществляются автоматически с помощью устройства управления 5, а информация о режимах отображается на табло 6. Выгрузку плат выполняет устройство 11. Технические характеристики ГПМ приведены в табл. 9.9.

Табл. 9.9. ГПМ волновой пайки

Параметры |

Модели линий пайки |

|

|

|

|

Kirsten (Швей- |

ЛПМ-300 |

|

цария) |

(СССР) |

|

|

|

Ширина и высота волны, |

330; 20 |

330; 12 |

мм |

|

|

Скорость транспортера, |

0,3—3,0 |

0,8—3,0 |

м/мин |

|

|

Угол наклона, град. |

0—12 |

0—12 |

Потребляемая мощность, |

12 |

15 |

кВт |

|

|

Тип нагнетателя припоя |

Электромагнит- |

Механический |

|

ный |

|

Габаритные размеры, мм |

3600×900×850 |

2500×850×1500 |

Управление |

МПУ, дисплей |

Пульт |

|

|

|

9.7. ТЕХНОЛОГИЯ ПОВЕРХНОСТНОГО МОНТАЖА

Современный этап развития ЭА характеризуется все более широким применением новейшей элементной базы — поверхностно монтируемых элементов: безвыводных "чиповых" резисторов и конденсаторов, миниатюрных корпусов БИС, пластмассовых и керамических кристаллоносителей и др., что позволяет отказаться от плат с металлизированными отверстиями, упростить установку элементов, повысить надежность электронных блоков. Технология поверхностного монтажа (SMT) получила официальное признание в 1985 г. и имеет следующие преимущества:

1) к о н с т р у к т и в н ы е :

∙ повышение плотности компоновки элементов в 4—6 раз; ∙ снижение массогабаритных показателей в 3—5 раз;

∙повышение быстродействия и помехозащищенности элементов за счет отсутствия выводов;

∙повышение виброустойчивости и вибропрочности блоков в 2 раза;

244

∙повышение надежности блоков за счет уменьшения количества металлизированных отверстий, являющихся потенциальным источником дефектов;

2) т е х н о л о г и ч е с к и е :

∙автоматизация сборки и монтажа элементов и повышение производительности труда в десятки раз;

∙исключение операций подготовки выводов и соответствующего оборудования;

∙сокращение производственных площадей на 50 %;

∙уменьшение затрат на материалы.

К недостаткам следует отнести ограниченную номенклатуру поверхностно-монтируемых элементов, их высокую стоимость, затрудненность отвода тепла, сложность контроля и ремонта. Прогнозы показывают, что к 2002 г. до 80 % всех компонентов за рубежом будут поверхностно-монтируемыми.

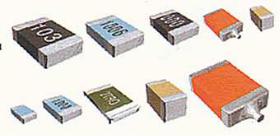

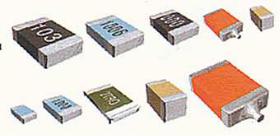

При поверхностном монтаже применяют следующие виды корпусов : 1) простые корпуса для пассивных компонентов (рис.9.23):

∙прямоугольной формы, например резисторов и конденсаторов;

∙типа MELF (Metal Electrode Face Bonded) с электродами в виде металлизированных торцов; 2) сложные корпуса для многовыводных полупроводниковых приборов:

∙малогабаритный транзисторный (Small Outline Transistor — SOT);

∙ малогабаритный (Small Outline — SO) для интегральных схем;

∙ увеличенный малогабаритный (Small Outline Large — SOL) для интегральных схем;

∙пластмассовые кристаллоносители с выводами (Plastic Leaded Chip Carrier — PLCC);

∙безвыводные керамические кристаллоносители (Leadless Ceramic Chip Carrier — LCCC);

∙керамические кристаллоносители с выводами (Leaded Ceramic Chip Carrier — LDCC);

Рис. 9.23. Типы корпусов пассивных компонентов

3) различные нестандартные корпуса для компонентов неправильной формы, например индуктивностей и переключателей.

Большая часть чип-резисторов изготавливается методами толстопленочной технологии, которая включает отжиг смесей оксидов металлов и керамики (или стекла), нанесенных на керамические подложки с применением, например, шелкографии. Аналогично изготавливаются контактные площадки резисторов. Резисторы нередко покрываются пассивирующим слоем стекла. После лазерной подгонки и покрытия эпоксидным составом подложки разрезаются на отдельные чип-резисторы.

В корпусах типа MELF изготавливают кремниевые диоды, высокочастотные катушки индуктивности с постоянной индуктивностью, танталовые конденсаторы, металлопленочные резисторы и устройства защиты от перенапряжений, но в наибольших объемах производятся постоянные керамические конденсаторы и графитовые пленочные резисторы.

Транзисторный мини-корпус SOT применяется для корпусирования дискретных полупроводниковых приборов: одиночных биполярных и полевых транзисторов, диодов, стабилитронов и др. Корпус ТО-236 применяют для корпусирования кристаллов, имеющих площадь до 19,35 мм2 и рассеиваемую мощность 200 мВт, а вто-

рой корпус, ТО-243, рассчитан на кристаллы площадью 38,7 мм2, мощностью до 500 мВт при 25 °С. Оба корпуса очень просты по конструкции с тремя выводами: у ТО-236 выводы поочередно отходят от каждой из сторон корпуса, в то время как у ТО-243 они расположены по одну сторону корпуса, а центральный вывод — увеличенного размера для лучшего отвода тепла.

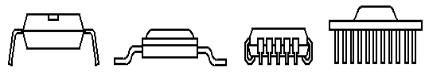

Интегральная схема в мини-корпусе SOIC/SOL напоминает уменьшенный вариант традиционного корпуса с двухрядным расположением ленточных выводов (типа DIP). Обычно мини-корпуса поставляются в 8, 14 и 16выводном исполнении, при этом выводы имеют форму крыла чайки и расположены с шагом 1,27 мм (рис. 9.24, а). Большим преимуществом этого корпуса являются улучшенные массогабаритные характеристики по сравнению с его аналогом DIP: он на 70 % меньше по объему, на 30 % меньше по высоте, а масса такого корпуса составляет лишь 10 % массы его более крупного аналога. Кроме того, мини-корпус имеет лучшие электрические характеристики, определяющие скорость прохождения сигнала. Для переработки топологии обычной схемы на DIP-корпусах в вариант с использованием SOIC/SOL-корпусов нужно внести лишь небольшие изменения, так как разводка выводов одинакова, но общий размер платы может быть уменьшен.

Стандартный мини-корпус типа SO (рис. 9.24, б) имеет ширину 3,81 мм; существует также совершенно ана-

логичный корпус, называемый увеличенным вариантом, — SOL, |

который имеет ширину 7,62 мм. |

а |

б |

в |

г |

Рис. 9.24. Типы корпусов микросхем

Количество выводов у этих корпусов колеблется от 16 до 28. Пластмассовый кристаллоноситель с выводами (PLCC), размещенными по всем четырем сторонам корпуса, обеспечивает большую плотность соединений и представляет собой почти правильный квадрат с количеством выводов от 18 до 84 (рис. 9.24, в). Шаг выводов у PLCC обычно составляет 1,27 или 0,635 мм, однако для некоторых сложных СБИС применяется также шаг

0,508 мм.

Корпус PLCC характеризуется наличием одного ряда выводов по периферии. Варианты конструкции PLCC с числом выводов до 52 имеют, как правило, гибкие J-образные выводы, загибаемые под корпус при монтаже.

Наиболее распространенным типом керамических корпусов для поверхностного монтажа является LCCC — безвыводной керамический кристаллоноситель. Конструктивно LCCC состоит из трех основных элементов: металлизированного керамического основания, металлической крышки и герметизирующего материала, чаще всего специального припоя. В углах корпуса отсутствуют контактные площадки, корпус имеет два ориентирующих ключа: один из них для оптического считывания, второй — в виде угловой фаски. Эти корпуса выбираются для ответственных применений, например в военной технике, аппаратуре связи и аэрокосмической технике, поскольку они могут быть высокогерметичными. Однако LCCC имеют существенные недостатки. Главным из них является рассогласование температурных коэффициентов расширения (ТКР) корпуса и стандартной стеклоэпоксидной платы, которое способствует образованию и развитию дефектов в местах пайки при жестком термоциклировании или высоком уровне рассеиваемой мощности. Кроме того, эти корпуса относительно дороги в производстве. Керамические кристаллоносители с выводами (LDCC/CCC) позволяют решать проблему со-

гласования ТКР, хотя они дороже, конструктивно более сложны и пригодны лишь для военных и других ответственных применений, где стоимость не является основным критерием выбора компонентов.

Корпус PGA имеет тонкие штыревые выводы, расположенные в матричном порядке (рис.9.24, г). Бескорпусные элементы, предназначенные для поверхностного монтажа, поставляются на пластиковых лен-

тах, смотанных в катушки, в специальных трубчатых магазинах или россыпью. Для их установки на ПП используются автоматические укладчики. Станок М-2501 содержит магазинный питатель для подачи плат, систему позиционирования, блок поворота платы, вакуумный захват, модуль ультрафиолетового отверждения клея, которым крепится компонент, и магазинный накопитель собранных изделий. Подача компонентов производится по программе с 60 катушек. Для исключения повреждения активных элементов во время транспортирования в диэлектрический материал ленты при формовании вводят углеродный наполнитель, обладающий антистатическим свойством.

Более универсальным является автомат МС-3О фирмы Excellon Micronetics (США). Он может манипулировать с любыми выпускаемыми для поверхностного монтажа компонентами. Компоненты подаются к позициям вакуумного захвата на катушках, в магазинах или россыпью с вибробункера. В автомате предусмотрены три режима работы. В первом вакуумная головка захватывает компонент, прокатывает его по барабану, покрытому паяльной пастой или эпоксидной смолой, и устанавливает на требуемое место на плате. Во втором режиме производится то же самое с двукратным намазыванием, а в третьем — только захват и установка элемента.

Встанке модели Microplacer фирмы МТ1 (США) компоненты захватываются приспособлением, в котором программируется давление захвата, и оно определяет габариты компонента, обеспечивая функции контроля размеров. В приспособлении имеется также центрирующий механизм, который делает менее критичными ориентацию и точное размещение компонента в питателе. Система оптического распознавания просматривает в режиме сканирования все собираемые платы, выделяя дефектные.

Автоматические укладчики для поверхностного монтажа компонуются модулями, выполняющими другие функции, и модулями перемещения плат. Наиболее совершенным является оборудование фирмы Universal (США). В нем позиционируют сразу две платы, и пока на одну наносится точно дозированное количество клея, на второй производится установка компонента. Устанавливаемые компоненты подвергаются операционному контролю и при отклонении параметра заменяются исправными.

Монтаж на поверхности может быть выполнен в трех различных вариантах. П е р в ы й предусматривает размещение на верхней стороне платы только компонентов, монтируемых в сквозные отверстия, а на нижней — компонентов для поверхностного монтажа. Соединение элементов с платой осуществляется путем пайки волной припоя. Однако обычная волна припоя оказывается неэффективной для монтажа микрокорпусов, так как припой не может подтекать под них и достигнуть экранированных или металлизированных контактных площадок. Применение двойной волны, поступающей из двух резервуаров, позволяет обеспечить полный охват припоем металлизированных участков по всему периметру. Вторичная волна также удаляет избыток припоя с монтажных соединений.

Вслучае смешанного расположения компонентов на каждой стороне платы (в т о р о й вариант) ТП сборки усложняется (рис. 9.25). Сначала монтируют компоненты в микрокорпусах оплавлением припоя, а затем волной припоя — остальные. Для оплавления припоя применяют групповой инструмент (рис. 9.26).