по трэс

.pdf

ПРЕДИСЛОВИЕ

Технология — это наука, которая изучает основные закономерности, действующие в процессе производ-

ства, и использует их для получения изделий требуемого качества, заданного количества и номенклатуры при минимальных материальных, энергетических и трудовых затратах. Технология (от греческого techne — умение, мастерство, logos — наука) — это наука о мастерстве.

П р е д м е т д и с ц и п л и н ы — технология сборки, монтажа, настройки и регулировки радиоэлектронной аппаратуры, а также оборудование и средства автоматизации производства.

Ц е л ь п р е п о д а в а н и я д и с ц и п л и н ы — изучение технологических систем производства, включая методы проектирования и управления оптимальными технологическими процессами с применением микропроцессоров и микроЭВМ, обеспечивающих интенсификацию и эффективность производства, высокое качество изготавливаемой продукции, изучение средств автоматизации, в том числе гибких производственных систем, методов моделирования, оптимизации, анализа и синтеза технологических систем производства.

В результате изучения дисциплины студенты должны знать физико-технологические основы процессов сборки и монтажа, контроля, регулировки электронной аппаратуры, методику их проектирования и оптимизации с применением ЭВМ, принципы организации, построения и управления технологическим системами производства в условиях ГАП с применением микро- и миниЭВМ, уметь разрабатывать и внедрять новые технологические процессы автоматизированного производства с использованием промышленных роботов и микропроцессорных систем, уметь проектировать технологические планировки ГПМ, участков ГАП с применением микропроцессорных систем управления.

Учебник обобщает достижения современной отечественной и зарубежной технологии и состоит из 17 глав, в которых описываются технологические системы производства, принципы их проектирования, оценки точности

инадежности, моделирования и оптимизации.

Спозиции конструктивно-технологического анализа дана оценка поколений электронной аппаратуры и технологичности конструкций. Подробно рассмотрены вопросы проектирования производственных процессов, анализа производственных погрешностей изделий и оценки технологической точности их изготовления, основы функционирования технологических систем и методика их моделирования. Уделено внимание вопросам технологического мониторинга, моделирования систем массового обслуживания и статистического моделирования сборочных процессов.

Значительное место отведено физико-технологическим основам процессов и оборудованию для производства коммутационных плат, намоточных изделий, сборки и монтажа блоков, контроля, регулировки, тренировки и герметизации аппаратуры. Систематизированы технологии электрических и механических соединений при сборке электронной аппаратуры, групповой пайки блоков, внутри- и межблочного монтажа, методы и средства технической диагностики, применяемое технологическое и контрольно-испытательное оборудование.

Рассмотрены вопросы автоматизации производства, гибкие производственные системы, автоматизированные системы управления и проектирования технологических процессов, автоматические линии, робототехнологические комплексы и гибкие производственные модули в производстве радиоэлектронной аппаратуры.

Изложение материала основано на опыте преподавания авторами дисциплины "Технология РЭУ и автоматизация производства" в Белорусском государственном университете информатики и радиоэлектроники в течение 25 лет на кафедрах "Технология РЭА", "Современные электронные технологии", "Электронная техника и технология".

Материал между авторами распределен следующим образом: гл. 1 написали совместно В.Л. Ланин и А.А. Хмыль, гл. 2—5 — А.А. Хмыль, предисловие, гл. 6, 7, 9, 10, 12, 15—17 — В.Л. Ланин, гл. 14 — совместно А.П. Достанко и Л.П. Ануфриев.

Авторы считают своим приятным долгом выразить признательность рецензентам: к.т.н., В.П. Мельникову (Институт электроники Национальной академии наук Беларуси), зав. кафедрой, к.т.н., доценту Ю.Г. Грозбергу (Полоцкий государственный университет).

Все отзывы и пожелания просим направлять по адресу: 220013, Минск, ул. П. Бровки 6, БГУИР, кафедра "Электронная техника и технология".

А

в

т

о

р

ы

СПИСОК СОКРАЩЕНИЙ

АЗУ – автоматическое загрузочное устройство АИГ – алюмоиттриевый гранат АКИЯ – автоматизированная контрольноизмерительная ячейка АЛ – автоматическая линия

АМ – амплитудная модуляция АОЯ – автоматическая обрабатывающая ячейка

АПЧ – автоматическая подстройка частоты АПЧГ – автоматическая подстройка частоты гетеродина АСТПП – автоматизированная система технологи-

ческой подготовки производства АСУ – автоматизированная система управления

АСУП – автоматизированная система управления производством АТК – автоматизированный технологический комплекс

АТЯ – автоматическая транспортная ячейка АЦП – аналого-цифровой преобразователь АЯС – автоматическая ячейка склада БД – банк данных БИС – большая интегральная схема

БНК – базовая несущая конструкция ВКУ – видеоконтрольное устройство ВМ – ведомость материалов ВО – ведомость оснастки

ВОП – ведомость операций контроля ГАП – гибкое автоматическое производство

ГКНТ – Государственный комитет по науке и технологиям ГПК – гибкий печатный кабель

ГПМ – гибкий производственный модуль ГПП – гибкая печатная плата ГПС – гибкая производственная система

ГСС – генератор стандартных сигналов ДВ – длинные волны ДПП – двусторонняя печатная плата

ДСЕ – детали и сборочные единицы ЕСКД – Единая система конструкторской документации

ЕСПД - Единая система программной документации ЕСТД - Единая система технологической документации

ЕСТПП - Единая система технологической подготовки производства ЕС ЭВМ – Единая система ЭВМ

ЗРУ – загрузочно-разгрузочное производство ЗУ – запоминающее устройство ИК – инфракрасный ИМС – интегральная микросхема

ИПК – интегрированный производственный комплекс ИЭТ – изделия электронной техники

КВ – короткие волны КД – конструкторская документация

КК – комплектовочная карта КП – коммутационные платы

КПД – коэффициент полезного действия КПМ – компонент поверхностного монтажа КЭ – коммутационный элемент

МаБИС – матричная большая интегральная схема МК – маршрутная карта МКМ – многокристальный модуль

МКП – многослойная керамическая плата ММ – микромодуль МОП – металл-оксид-полупроводник

МПП – многослойная печатная плата МСБ – микросборка МЭА – микроэлектронная аппаратура

НПО – научно-производственное объединение Оже – метод электронной спектроскопии ОК – операционная карта ОКГ – оптический квантовый генератор ОМ – объемный модуль

ОПП – односторонняя печатная плата ОС – обратная связь ОСТ – отраслевой стандарт

ПАВ – поверхностно-акустические волны ПВС – поливиниловый спирт ПВЦ – поливинилциннамат ПЛ – полосковые линии

ПНЧ – |

преобразователь низкой частоты |

ПП – печатная плата |

|

ППП – |

полупроводниковый прибор |

ПР – промышленный робот |

|

ПФЭ – |

полный факторный эксперимент |

ПЧ – промежуточная частота |

|

ПЭВМ – персональная ЭВМ |

|

РТК – |

робототехнологический комплекс |

РТЛ – |

робототехнологическая линия |

РТМ – |

руководящий технический материал |

РЭА – |

радиоэлектронная аппаратура |

РЭМ – |

растровый электронный микроскоп |

РЭС – |

радиоэлектронное средство |

САПР – система автоматизированного проектирования САР – система автоматической регулировки

СБИС – сверхбольшие интегральные схемы СВ – средние волны СВЧ – сверхвысокая частота

СМО – система массового обслуживания СМРК – субмодуль радиоканала СОП – система оптимизации программ СТЗ – система технического зрения

СТО – система технического оснащения ТБ – технологическое бюро ТД – технологическая документация ТЗС – термозвуковая сварка

ТК – технологический классификатор

ТКС – термокомпрессионная сварка ТКУ – тканое коммутационное устройство ТИ – технологическая инструкция ТЛ – титульный лист комплекта ТД ТП – технологический процесс

ТПП – технологическая подготовка производства ТС – технологическая система ТУ – технические условия ТЭЗ – типовой элемент замены ТЭС – типовой элемент сборки УЗ – ультразвуковой

УНЧ – усилитель низкой частоты УПТ – усилитель постоянного тока

УПЧИ – усилитель промежуточной частоты изображения УФ – ультрафиолетовый

ФЯ – функциональная ячейка ЦКОП – центральный композиционный ортогональный план

ЦКП – центральный композиционный план ЧМ – частотная модуляция ЧПУ – числовое программное управление ЭА – электронная аппаратура

ЭВМ – электронно-вычислительная машина ЭВП – электровакуумный прибор ЭЛТ – электронно-лучевая трубка ЭРЭ - электрорадиоэлемент

1.ОСНОВНЫЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

1.1.КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ЭЛЕКТРОННОЙ АППАРАТУРЫ

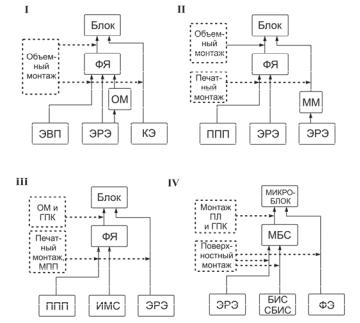

Современная электронная аппаратура (ЭА) представляет собой сложный комплекс технических устройств, объединенных общим управлением и предназначенных для автоматического приема, преобразования, обработки и передачи информации в соответствии с заданным алгоритмом. С конструктивнотехнологической точки зрения ЭА — это совокупность механических деталей, активных и пассивных электрорадиоэлементов (ЭРЭ), интегральных микросхем (ИМС), объединенных в функционально законченные сборочные единицы, и их модульная компоновка. Базовые конструкции аппаратуры имеют несколько уровней модульности, предусматривающих объединение простых модулей в более сложные. По мере развития ЭА элементная база и состав модулей изменяются, изменяется и технология их изготовления. Это удобно проследить, рассматривая поколения выпускаемой ЭА (рис.1.1).

П е р в о е п о к о л е н и е (20—50- е гг.) характеризовалось использованием электровакуумных приборов (ЭВП), электромеханических коммутационных элементов (КЭ) и объемных ЭРЭ. В качестве начального уровня использовался объемный модуль (ОМ), под которым подразумевалась часть схемы, выполняющая определенную функцию (формирование, усиление, преобразование сигнала) и имеющая законченное конструктивное оформление. Электрическое соединение ЭРЭ на всех уровнях осуществлялось вручную с применением проводного (объемного) монтажа. Аппаратура имела большие габариты и массу, низкую надежность, высокую трудоемкость сборки, низкую плотность монтажа (не более 2—5 соед/см3), потребляла большое количество электроэнергии (1—100 кВт).

При дальнейшем развитии ЭА возникло противоречие между стремлением конструкторов повысить плотность монтажа и большой мощностью, рассеиваемой ЭВП, которое разрешилось созданием новой элементной базы — полупроводниковых приборов (ППП).

Рис.1.1. Структурные схемы поколений ЭА

434

В т о р о е п о к о л е н и е (50—60- е гг.) характеризовалось широким применением дискретных ППП, микромодулей из объемных ЭРЭ, внедрением печатных плат (ПП) на этапе сборки функциональных ячеек. Межблочные соединения выполнялись жгутовым монтажом. Плотность монтажа увеличилась в 10 раз и составила 15—20 соед/см2, в 10 раз увеличилась производительность процессов сборки за счет групповой пайки волной припоя, объем функциональных ячеек уменьшился в 20—25 раз, потребляемая мощность — в 10—20 раз.

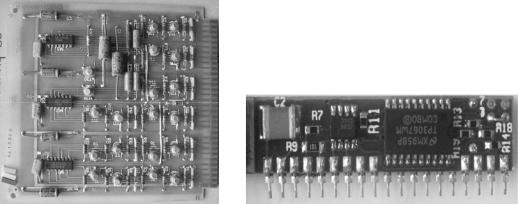

Т р е т ь е п о к о л е н и е (70-е гг.) характеризовалось использованием интегральных элементов и созданием типовых элементов сборки (ТЭС), которые отличались упорядоченным расположением элементов, что позволило использовать их механизированную установку на платы (рис 1.2, а). ИМС стала модулем первого уровня, а плотность упаковки достигла 500 элем/см2.

Вначале превалировали аналоговые ИМС на основе биполярных транзисторов. Начиная с 1975 г. большее распространение получили цифровые ИМС на основе МОП-структур (металл— оксид— проводник), которые обладали существенными преимуществами по возможности миниатюризации, энергопотреблению и высокому проценту выхода годных изделий. Объем блоков уменьшился в 20 раз, потребление мощности — в 15 раз, а производительность труда увеличилась в 3—5 раз по сравнению со вторым поколением ЭА.

Для монтажа функциональных ячеек (ФЯ) стали применяться многослойные печатные платы (МПП), а внутриблочный монтаж проводили с помощью коммутационных печатных плат (КПП) и гибких печатных кабелей (ГПК). Межблочные соединения выполнялись методом накрутки с помощью эффективного полуавтоматического и автоматического оборудования. Это позволило достигнуть высокой идентичности и надежности аппаратуры, и снизить ее себестоимость, широко применять автоматизацию производства.

В дальнейшем возникло новое противоречие: степень интеграции элементов в одном кристалле достигла 105 элементов, а габариты блоков оставались значительными из-за громоздких функциональных, коммутационных и других элементов.

Рис.1.2. Типовой элемент сборки (а) и микромодуль (б)

Ч е т в е р т о е п о к о л е н и е (80-е гг.) характеризовалось использованием микроблоков и микромодулей, которые содержали микросборки частного применения, бескорпусные ИМС, большие и сверхбольшие интегральные микросхемы (БИС и СБИС), акусто- и оптоэлектронные приборы, а также безвыводные поверхност- но-монтируемые ЭРЭ и ИМС (рис. 1.2.,б).

Основной конструктивной единицей оставался ТЭС, но для его изготовления использовались методы поверхностного монтажа, внутриблочный монтаж полосковыми линиями (ПЛ) и ГПК. Плотность монтажа увеличилась, объем монтажа уменьшился в 20 раз, потребляемая мощность — в 50 раз, производительность труда увеличилась в 40—50 раз по сравнению со вторым поколением.

435

Совершенствование элементов памяти на полупроводниковых структурах для внутренних запоминающих устройств (ЗУ) позволило в едином технологическом цикле на одной подложке создавать не только матрицы памяти, но и схемы управления ЗУ. Таким образом были созданы микропроцессоры — устройства обработки цифровой информации, состоящие из памяти, операционной и управляющей частей. Быстродействие электронных приборов по сравнению со вторым поколением возросло на два порядка, что привело к расширению их функциональных возможностей в обработке информации (1 Гбит/с).

Многие виды СБИС, например анализаторы и синтезаторы речи, ЗУ, удовлетворяли требованиям обработки больших объемов данных, свойственных эре информации. Так, в 90-х гг. до 50 % всего работающего населения США и 35—40 % в Западной Европе и Японии было занято в сфере информации. Успехи в развитии технологии СБИС как ключевого элемента систем обработки информации оказали глубокое влияние на всю мировую экономику.

П я т о е п о к о л е н и е (90-е гг.) характеризуется использованием многокристальных модулей (МКМ), сверхпроводниковых схем и элементов, вхождением в молекулярную электронику. Это требовало создания новых материалов, сверхчистых и безлюдных технологий. Повышение степени интеграции изменило состав и структуру конструктивных уровней компоновки ЭА: увеличилась сложность элементной базы, уменьшилось число уровней, снизилась сложность конструкции, устройств, т. е. микроэлектронные изделия заняли уровни более высокой функциональной сложности.

В XXI в. темпы внедрения инноваций в микроэлектронику будут еще выше. Так, программа развития национальной полупроводниковой промышленности США (National Technology Roadmap for Semiconductors) в 2001 г. предусматривает переход на топологический размер 0,15 мкм, плотность элементов достигнет

10×106/см2, алюминиевая металлизация будет заменена на медную.

Анализ развития ЭА позволяет не только установить особенности современной аппаратуры, но и наметить перспективные пути развития технологии ее производства. К конструктивно-технологическим особенностям ЭА относятся:

·постепенное усложнение и переход от аппаратов к сложным комплексам и системам;

·прогрессирующая микроминиатюризация изделий;

·модульная компоновка из функционально законченных схем и блоков;

·изготовление отдельных модулей и последующая их сборка в более сложные единицы;

·автоматизация проектирования, изготовления и управления производством.

Таким образом, микроминиатюризация и повышение степени интеграции определяют комплексный подход к разработке ЭА, включающий во взаимосвязи решение системо-, схемотехнических и конструкторскотехнологических вопросов.

1.2. СИСТЕМНЫЙ ПОДХОД К ТЕХНОЛОГИИ И ИЕРАРХИЧЕСКИЕ УРОВНИ ПРОИЗВОДСТВА

Производственный процесс изготовления ЭА состоит из большого количества технологических операций, реализуемых на различном оборудовании. Отдельные станки объединяются в линии изготовления деталей, ЭРЭ, сборки. Работа станков, линий и процесс в целом характеризуется частичной или полной синхронизацией и взаимозависимостью выполнения режимов. Поэтому производственный процесс можно отнести к сложным системам, а для его анализа необходимо использовать системный подход. Процессы, используемые в производстве ЭА, классифицируют на 5 групп.

436