по трэс

.pdf

|

|

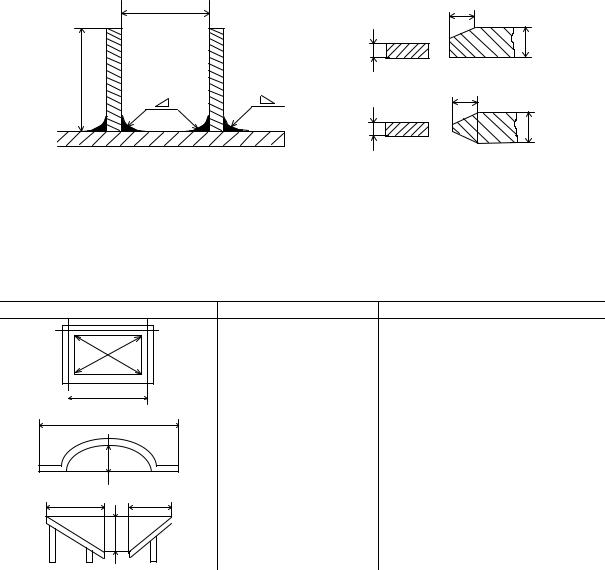

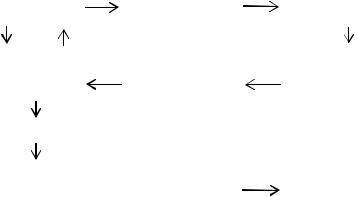

Подготовка навес- |

|

Установка навес- |

Входной кон- |

|

ных элементов к |

|

|

|

|

ных ЭРЭ на платы |

||

троль |

|

монтажу |

|

|

|

|

ОСТ4.ГО.054.265 |

||

|

|

ОСТ4.ГО.054.264 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Установка и пайка |

|

|

Регулировка |

|

соединителей |

|

Пайка блоков |

|

ОСТ4.ГО.054.266- |

|

ОСТ4.ГО.054.267 |

|

|

|

|

||

|

|

267 |

|

|

|

|

|

|

|

Ремонт |

|

|

|

|

|

|

|

||

Контроль, стопорение резьбовых соедине- |

|

Влагозащита |

||

|

ний |

|

||

|

|

ОСТ4.ГО.054.205 |

||

ГОСТ 30133 – 95 |

|

|||

|

|

|||

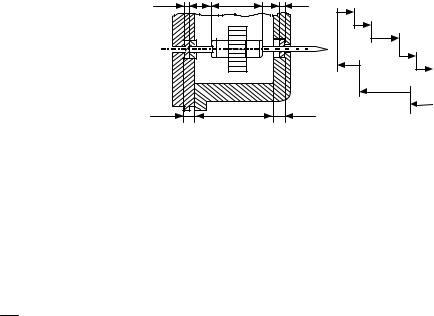

Рис. 9.1. Схема типового процесса сборки блоков на ПП

9.2.ВХОДНОЙ КОНТРОЛЬ И ЕГО ОПТИМИЗАЦИЯ

Впроизводстве ЭА применяют следующие виды контроля (ГОСТ 16504—70):

∙входной — дополнительная проверка элементов по параметрам, определяющим их работоспособность и надежность с целью исключения дефектных элементов вследствие ошибок поставщика, продолжительного хранения на складе, повреждений во время транспортирования и т. д.;

∙операционный — контроль продукции после завершения какой-либо операции;

∙приемочный — контроль готовой продукции после окончания всех технологических операций.

При входном контроле брак исправить легче, чем в готовом изделии, поэтому все комплектующие элементы подвергаются как визуальной, так и электрической проверке. При визуальной проверке обращают внимание на наличие на элементе отчетливо видимой надписи (тип, номинал, допуск, клеймо приемки ОТК), а также на отсутствие царапин, сколов, трещин, вмятин и коррозии. При электрической проверке проверяют соответствие электрических параметров элементов данным, указанным в ТУ или ГОСТах.

Входной контроль может быть сплошным (100 %) или выборочным. Объем выборки определяется по формуле

n = t P σ 2 / ε ;

где tР — коэффициент, зависящий от принятой вероятности Р и определяемый по табл. 9.1; σ — среднеквадра-

тичное отклонение; ε — заданная точность определения математического ожидания.

Табл. 9.1. Значения коэффициента tP

Р |

tР |

Р |

tР |

|

|

|

|

0,80 |

1,382 |

0,95 |

1,960 |

|

|

|

|

0,85 |

1,439 |

0,9973 |

3,000 |

|

|

|

|

0,90 |

1,643 |

0,999 |

4,200 |

|

|

|

|

226

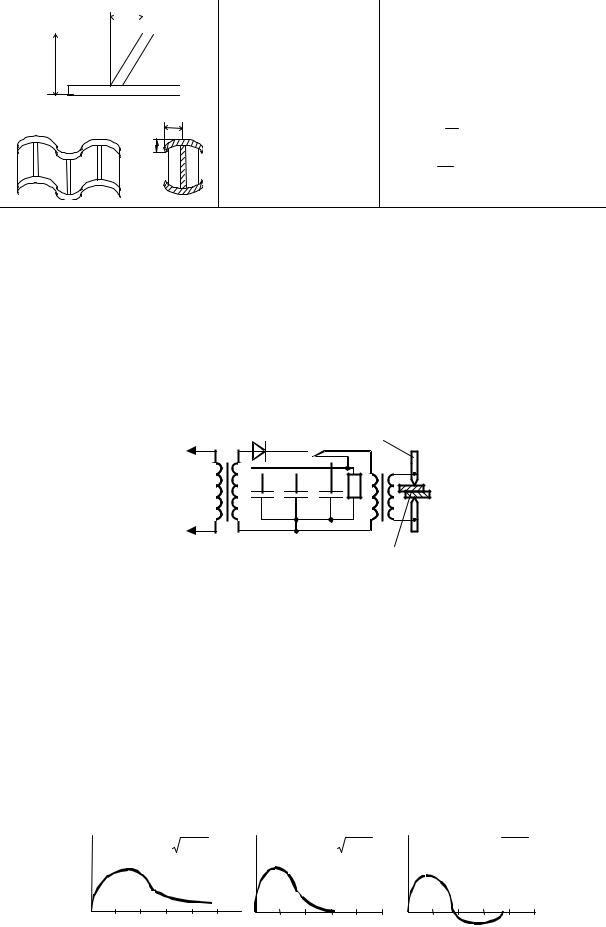

L / C

L / C 6

6

3) при равновероятностном;

3) при равновероятностном;