по трэс

.pdf

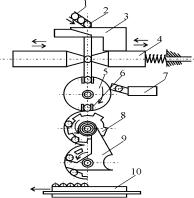

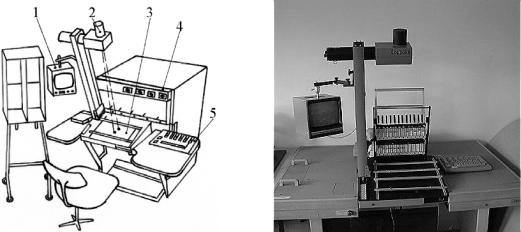

Рис. 9.15. Стол с гибкой программой сборки: 1 – дисплей; 2 – проектор; 3 – панель; 4 – накопитель; 5 – микроЭВМ; 6 – кассетница

для нестандартных элементов и плат

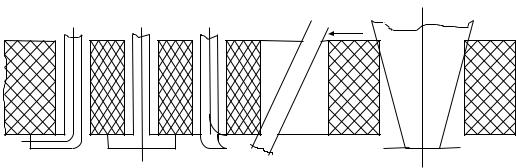

В первых светомонтажных столах модели УПСП-904 (СССР) и фирмы Streckfuss (Германия ) указание посадочных мест осуществлялось проецированием со слайдов в диапроекторе, закрепленном под столом. Число и расположение пятен света на ПП зависели от расположения отверстий в носителе информации — латунной фольге или кинопленке толщиной 0,1 мм, вставленной в рамку слайда. Недостатками являлись высокая трудоемкость подготовки программ, низкий темп сборки.

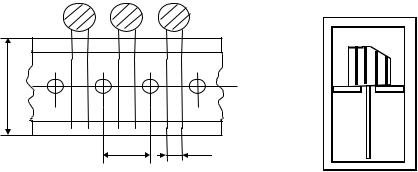

Указание с помощью световодов путем подсветки отверстий в ПП снизу использовалось в установках "Свет" и "Цвет". Полярность элементов указывалась миганием. Недостатками являлись значительная трудоемкость подготовки программ (до 2 ч на 50 ЭРЭ), ограниченные возможности передачи дополнительных символов.

Более гибкая система с использованием "световой указки", в которой пятно светового луча от проектора перемещается по ПП со скоростью 300 — 400 мм/с с разрешением 0,15 — 0,3 мм. Луч может формировать разные символы, указывать место установки. Характеристики столов приведены в табл. 9.5.

Табл. 9.5. Светомонтажные столы программной сборки

Модель |

Устройство |

Производитель- |

Средства отобра- |

Тип внешних |

|

управления |

ность, шт/ч |

жения |

ОЗУ |

|

|

|

|

|

ПМПП-902 (СССР) |

МП-901 |

200-300 |

Табло 3-знаковое |

НМЛ |

ТС-1409 (СССР) |

"Электроника-60" |

500-600 |

То же |

НМЛ |

3D-TS Polytronik |

Z-80 |

650 |

Табло 32знако- |

НГМД 64 К |

|

|

|

вое |

|

6235 Logpoint |

Z-80 |

1000 |

Дисплей |

НГМД 64 К |

(Англия) |

|

|

|

|

V-T-AS |

Микропроцессор |

1000 |

То же |

НМЛ |

|

|

|

|

|

Светомонтажный стол модели Logpoint (рис. 9.15) состоит из светолучевой головки, рабочего стола, микроЭВМ, дисплея, клавиатуры и элеваторного накопителя. Программирование осуществляется в пошаговом режиме, и все данные выводятся на экран дисплея.

237

д

д

д

д