∙переходного сопротивления контакта выборочно для различных проводников;

∙надежности соединения путем определения интенсивности отказов в течение заданного срока испытаний.

Определение качества паяных соединений по внешнему виду проводится путем их осмотра с помощью бинокулярного микроскопа МБС-9 при увеличении в 8—56 раз. При этом соединения с гладкой блестящей поверхностью без трещин и следов перегрева, с полностью заполненным зазором между паяемыми деталями, при угле смачивания 5—10 ° считаются высококачественными. Одновременно отмечаются такие дефекты, как холодный непрогретый слой, избыток или недостаток припоя, короткозамыкающее паяное соединение.

Критериями оценки прочности паяных соединений являются: усилие отрыва, устойчивость соединений при воздействии знакопеременных нагрузок и вибропрочность. Оценку прочности на отрыв дают по среднему значению усилия отрыва, которое для паяного соединения меди припоем ПОС 61 при оптимальных режимах составляет не менее 30 МПа. Устойчивость паяного соединения к воздействию знакопеременных нагрузок харак-

теризуют средним числом циклов кручения на угол ϕ = ±0,75 град/мм, средним числом цикла изгиба вывода на угол α = ± 10° относительно платы с частотой 50—100 циклов в минуту при одновременном воздействии осевой нагрузки P, равной 0,1—0,5, усилия статического разрыва припоя (рис. 7.29).

Вибропрочность оценивают интервалом времени, в течение которого паяные соединения противостоят разрушению под действием вибрации с частотой 50—2000 Гц и ускорения, соответствующего максимальному ускорению при нормальной эксплуатации аппаратуры.

Для изучения структуры припоя приготавливают металлографические шлифы, которые исследуют с помощью микроскопов МИМ-7, ММР-2Р. Во время испытаний обращают внимание на то, что надежному паяному соединению соответствует мелкокристаллическая плотная структура припоя, что свидетельствует об оптимальных режимах процесса пайки и охлаждения. Путем химического травления микрошлифов паяных соединений выявляют наличие диффузионной зоны между припоем и основным металлом, в зависимости от ее ширины судят о качестве соединения. При нагреве происходит глубокая взаимная диффузия основного металла и припоя, частичное растворение (эрозия) металла в припое, что приводит к образованию в нем интерметаллидов, снижающих прочность соединения.

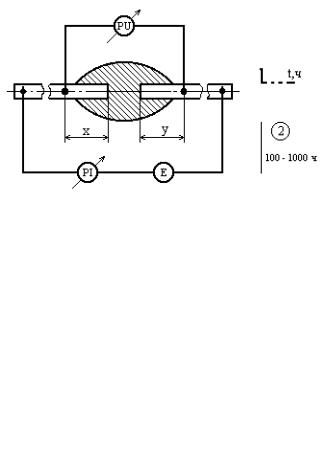

При недостаточном нагреве глубина диффузии чрезвычайно мала, прочность чисто адгезионного спая не обеспечивает требуемой надежности соединения. Исследования прочности на разрыв паяных соединений выводов из меди припоем ПОС 61 показывают, что достаточная прочность обеспечивается при ширине диффузионной зоны 0,8—1,2 мкм. Переходное сопротивление паяного соединения рассчитывается по падению напряжения между двумя точками, расположенными на расстояниях x и y от границы раздела соединяемых металлов, по уравнению

Rп = U − Rx − Ry ,

I

где U — измеренное напряжение; I — сила тока, проходящего через соединение; Rx, Rу — сопротивления участков x и y (рис. 7.30).

Рис. 7.30. Схема измерения переходного сопротивления

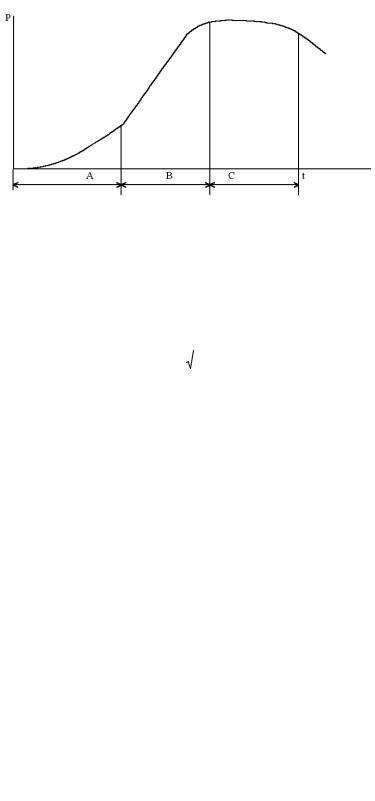

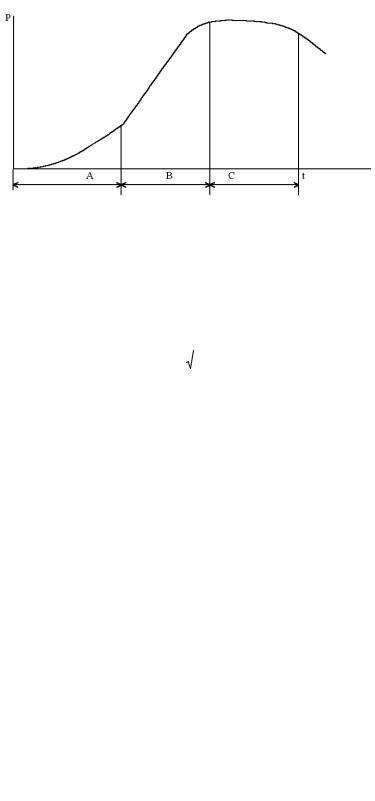

Рис. 7.31. График испытаний на надежность:

1 − термоциклирование; 2 − нормальные условия; 3 − нагрев до 80оС; 4 − тропическая влажность

Измерения проводят при постоянном токе, так как при переменном токе возникает поверхностный эффект, увеличивающий погрешность. Переходное сопротивление надежного паяного соединения не превышает 2—3 мОм.

Интенсивность отказов позволяет количественно оценить надежность паяных соединений и показывает, какая доля паяных соединений, работающих в момент времени t, выходит из строя в единицу времени после момента t :

λ(t) = f (t) P(t) ,

P(t) ,

где f (t) — плотность вероятности времени безотказной работы; P(t) — вероятность безотказной работы.

За критерий отказа при испытаниях на надежность принимается полный обрыв соединения или увеличение падения напряжения на нем на один порядок. Примерный временной график проведения испытаний паяных со-

единений на надежность (рис. 7.31) включает термоциклирование от +80 до –60 °С с длительностью цикла 1 ч,

отстой в нормальных условиях, нагрев до 80 °С и выдержку в атмосфере тропической влажности (98 % при 40 °С). Надежными считаются паяные соединения, для которых суммарная интенсивность отказов ≤ 10–8 ч–1 .

Дефекты в паяных соединениях (поры, раковины, трещины) могут быть обнаружены с помощью телевизи- онно-рентгеновского микроскопа МТР-3 либо ультразвуковым дефектоскопом. Ультразвуковой контроль основан на изменении структуры акустического поля частотой 0,5—25 МГц при наличии в паяном соединении дефектов, отражающих УЗ-колебания. Универсальные УЗ-дефектоскопы типа УДМ-1М позволяют обнаруживать и определять раковины, трещины, поры, расслоение и другие дефекты в паяных соединениях.

Определенная часть дефектов, иногда до 60 % общего числа, может быть выявлена методом модуляции электрического сигнала. Он основан на свойстве дефектов паяных соединений служить модуляторами сигнала.

189

Контрольная аппаратура включает генератор с регулируемым переменным напряжением частотой 10—100 Гц, блок индикатора, состоящий из двухкаскадного предварительного усилителя, детектора, указателя уровня, фильтра-пробки, настроенного на фиксированную частоту (например, 3,2 кГц), двухкаскадного усилителя, осциллографа или громкоговорителя.

После настройки генератора на частоту фильтра-пробки контролируемую схему подвергают вибрациям, при этом любое изменение омического сопротивления соединения вызывает появление электрического сигнала другой частоты, отличной от частоты генератора.

Одним из перспективных методов объективного контроля паяных соединений является оценка распределения температурных полей в электронном модуле. При его использовании контролируемую плату подключают к источнику питания и генератору импульсов фиксированной частоты. После установления теплового равновесия плату со стороны паек сканируют инфракрасным датчиком, соединенным с тепловизором, который позволяет воспроизводить распределение температур по поверхности исследуемого изделия. Прибор обнаруживает зоны локальных перегревов, соответствующие дефектным паяным соединениям, которые имеют температуру на 1— 5 °С выше номинальной. В качестве датчика используют фотоболометры и другие ИК-детекторы. Тепловизор ТВ-03 (СССР) имеет температурное разрешение 0,2 °С в диапазоне измеряемых температур 25—300 °С.

Повышение качества контроля паяных соединений достигается путем применения лазерной системы контроля дефектов (рис. 7.32).

Рис. 7.32. Схема лазерного контроля паяных

соединений

С помощью гелий-неонового лазера устанавливают точное местоположение контролируемого элемента 3 в прямоугольной системе координат передвижного столика 4. Контролирующие лучи генерирует мощный неодимовый лазер, который работает в области инфракрасного излучения. Длительность процесса тестирования задает микропроцессор, управляя шторкой 1. Если пайка качественная, ее поверхность блестящая и однородная, то луч света, управляемый системой зеркал 2, полностью не отражается. Если структура пайки крупнокристаллическая, то она начинает поглощать энергию луча, нагревается и сама является вторичным источником инфракрасного излучения. Собранное в линзах 6 и отраженное зеркалом излучение воспринимается ИКдатчиком 5, сигнал с которого анализируется с помощью микропроцессора и подается на осциллограф в виде термограммы. С помощью лазерного контроля обнаруживаются такие дефектные соединения, как раковины, внутренние включения, поскольку они имеют меньшую массу и нагреваются по этой причине быстрее, чем сплошные паяные соединения. Разогрев паяного соединения с помощью Nd-лазера выходной мощностью 6 Вт

происходит за 50 мс. На установке Laser Inspect фирмы Vanzetti Systems (США) удается контролировать около десяти паяных соединений в секунду, которые расположены на расстоянии 1,25 мм друг от друга.

Если в дополнение к лазерной установке предусмотреть ультразвуковой контроль, то можно определить и те дефекты, которые не могут быть обнаружены с помощью лазера. Автоматизированный контроль паяных соединений с комбинированной лазерно-ультразвуковой системой позволяет увеличить производительность контроля паяных соединений печатных плат, для чего микропроцессору задается программа расположения соединений на плате.

7.6. ФИЗИКО-ТЕХНОЛОГИЧЕСКОЕ СОДЕРЖАНИЕ СВАРКИ

Сваркой называют процесс получения неразъемных соединений материалов с помощью металлической фазы либо контактированием в твердой фазе под действием давления, теплоты или их сочетаний. Процесс образования сварного соединения состоит из четырех стадий: образования физического контакта между соединяемыми поверхностями, активации контактных поверхностей, объемного развития взаимодействия, кристаллизации.

Н а п е р в о й с т а д и и контактируемые материалы сближаются на расстояние порядка 10—100 нм, между ними образуется физический контакт путем увеличения числа и размеров пятен схватывания по мере сминания гребешков микронеровностей. В этот период начинают действовать физические силы взаимодействия Ван-дер- Ваальса, контактная поверхность пластически деформированного металла активируется вследствие выхода дислокаций, что создает условия возникновения в контакте слабых химических связей.

Н а в т о р о й с т а д и и начинается образование соединения за счет введения дополнительной энергии в зону контакта усиление активационных процессов на контактируемых поверхностях. В зоне, где энергия активации суммируется с энергией упругих напряжений (обычно в местах упругих искажений кристаллической решетки, дислокаций), возникает активный центр (очаг схватывания). Для активации поверхностей используют различные виды энергии: тепловую, деформации, ультразвуковую и др. При тепловой активации за счет плавления и растекания жидкой фазы увеличивается площадь контакта вокруг каждого активного центра. Отдельные контактные пятна сливаются в более крупные очаги схватывания. Решающую роль при этом играют квантовые процессы электронного взаимодействия, происходит коллективизация валентных электронов положительными ионами обеих фаз, т. е. образование металлической связи в очаге схватывания.

Активирование энергией деформации приводит к очистке сопрягаемых поверхностей в зоне контакта от оксидных и адсорбционных пленок, а также к размножению и выходу дислокаций на контактную поверхность и увеличению числа активных центров. При воздействии УЗ-колебаний наблюдается упрочнение поверхностных слоев в зоне сварки, что приводит к деформированию более глубоких слоев твердого тела с одновременным интенсивным тепловыделением, вызванным трением сжатых контактных поверхностей. В результате деформация увеличивается в большем объеме металла, разрастаются мостики схватывания.

Н а т р е т ь е й с т а д и и процесса развивается взаимодействие соединяемых материалов как в плоскости, так и в объеме зоны контакта, заканчивающееся слиянием очагов схватывания, что является необходимым условием возникновения прочных химических связей между материалами. Но оно может оказаться недостаточным для получения прочного сварного соединения, если к этому моменту не произойдет релаксация напряжений. Увеличение времени сварки усиливает гетеродиффузию, что может упрочнить соединение при образовании твердых растворов замещения либо разупрочнить при образовании хрупких интерметаллидных фаз. Стадии процесса сварки можно рассмотреть на кинетической кривой изменения прочности сварного соединения

(рис. 7.33).

Длительность стадии А образования физического контакта определяется уравнением

t A = ε (ec (1 −1 / ε))m ,

Vф

где ε — относительная деформация: ε = a h max ; a — величина сближения поверхностей; hmax — максимальная

высота микровыступов; c — коэффициент, учитывающий форму микронеровностей: с = 0,3 – 0,7; m — коэффициент: m = 3 – 5; Vф — скорость пластической деформации в момент достижения физического контакта.

При сварке разнородных металлов можно предположить, что физический контакт будет образовываться за счет более пластичного материала, поэтому длительность развития этого контакта будет зависеть в основном от скорости ползучести. Высота микронеровностей и их геометрия зависят от вида обработки: при грубых видах типа точения или фрезерования отношение микровыступа к его высоте составляет 20—50, а при полировке — 100—200. При этом высота микронеровностей изменяется от 50 до 0,01 мкм соответственно. Приняв условно форму микровыступа в виде конуса, получим, что скорость пластической деформации

где lо — длина основания микровыступа; lк /2 — длина образующей конуса; t — время сглаживания. Длину образующей конуса можно определить из геометрии микровыступа:

где ho — высота микровыступа; n = lo/ho — чистота обработки (для 5-го класса n = 10, для 7-го — 20, для 8-го —

30).

Длительность стадии B активации контактных поверхностей

|

|

1 |

|

Ea |

|

tв = |

e |

k T |

e−α τ , |

|

2 γ |

|

|

|

|

|

где γ — коэффициент, зависящий от типа взаимодействующих материалов; Еа — энергия активации; k — по-

стоянная Больцмана: k = 1,381·10–23 Дж/К; Т — температура в зоне взаимодействия; α — коэффициент (для по-

лупроводников α = 3,4); τ — контактное касательное напряжение.

Рис. 7.33. Зависимость прочности соединения от длительности сварки

При сварке металлов с полупроводниками (кремнием, германием) Еа составляет 2—3 эВ, длительность стадии активации — единицы секунд. При сварке однородных металлов в условиях высоких скоростей пластиче-

ской деформации длительность периода активации мала (tВ ≤ 10–3 с).

Анализ зависимости прочности соединения от времени сварки показывает, что быстрый рост прочности происходит на стадиях A и B, в течение которых генерируется избыточное количество дефектов. Для стадии установившейся ползучести С характерен определенный баланс между количеством дефектов (вакансий и дислокаций), при этом выход дефектов в зону реакции ограничен, что замедляет рост прочности на этом этапе.

На стадии С взаимодействие развивается на активных центрах, распространяясь в плоскости контакта и соединяясь, образуют очаги взаимодействия. Длительность стадии определяется формулой

tC |

= |

|

|

r 2 |

|

e Ep (k T ) , |

β2 D |

|

(1 − cos (π r |

|

|

|

0 |

/(2 r))) |

|

|

|

0 |

|

|

где r — радиус взаимодействия в плоскости контакта; β — коэффициент, зависящий от рода материала; D0 — предэкспоненциальный множитель; r0 — радиус начала очага взаимодействия; Ер — энергия релаксация напряжений.

4

3

2

1

2

3

4

Рис. 7.35. Структура сварного соединения: 1 − ядро; 2 − граница раздела;

3 − зона легирования;

4 − зона термического влияния

Таким образом, необходимым условием образования сварного соединения является активирование поверхности менее пластичного из свариваемых материалов. Наиболее распространены следующие способы актива-

ции (рис. 7.34):

∙тепловой энергией (Т-процессы);

∙тепловой энергией и специальной атмосферой (Т, А - процессы);

∙энергией деформации давлением (Р- процессы);

∙тепловой и деформационной энергией ( Р, Т-процессы);

∙ультразвуковой энергией (Р, F - процессы);

∙энергией деформации ползучести (Р, Т, t, А - процессы).

Характерная особенность сварного соединения, полученного плавлением, — зональная структура (рис. 7.35). Первая зона — литое ядро, которое представляет собой закристаллизовавшуюся жидкую фазу. Вторая зона — граница раздела между соединяемыми фазами (0,30—1,0 мкм). Третья зона — приконтактная, она имеет размеры в несколько десятков мкм — это область диффузионного легирования. Последняя зона — зона термического влияния, обусловленная неравномерным нагревом деталей (10—100 мкм).

При других методах сварки структура соединения может отличаться от описанного выше. При сварке давлением за счет глубокой пластической деформации, при которой разрушаются и выдавливаются в стороны оксидные пленки и другие загрязнения, пограничные зерна измельчаются и сближаются. Между ними возникают

межкристаллитные силы взаимодействия. Вследствие неодинаковой текучести металлов и проявления сил трения пограничные зерна частично перемалываются. Граница между металлами исчезает, а по мере протекания процесса диффузии растет диффузионная область.

При сварке УЗ-колебаниями между соединяемыми поверхностями деталей возникают силы трения, под действием которых происходит местный разогрев поверхностных слоев металла. Вследствие интенсивной знакопеременной деформации металл переходит в высокопластическое состояние, что приводит к резкому измельчению зерна и развитию дефектов в кристаллитах. Металлы в зоне деформации нагреваются до температур, близких к температуре рекристаллизации. Однако из-за относительно низкой температуры и ограниченного времени процесс диффузии не успевает завершиться, поэтому структура соединения близка к структуре металлов при сварке давлением.

7.7. МОНТАЖНАЯ МИКРОСВАРКА

Монтажная микросварка применяется при монтаже кристаллов ИМС с помощью золотых и алюминиевых выводов. Процесс УЗ-микросварки основывается на введении механических колебаний УЗ-частоты в зону соединения, что приводит к пластической деформации приконтактной зоны, разрушению и удалению поверхностных пленок с созданием атомно-чистых (ювенильных) поверхностей, что интенсифицирует процесс образования активных центров и тем самым приводит к образованию прочного сварного соединения без большой пластической деформации свариваемых деталей.

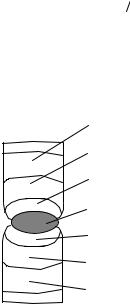

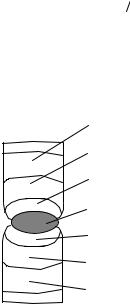

Наиболее часто применяются продольные колебания частотой 66 кГц , вводимые в зону сварки с помощью волноводной системы (рис. 7.36), состоящей из преобразователя 1, акустического трансформатора 2, концентратора 3. Колебания от рабочего инструмента 4 сообщаются проволочному выводу 5, совмещенному с контактной площадкой 6, расположенном на акустической опоре 7. Волноводная система крепится в узле колебаний держателем 8.

Режим сварки на заданной частоте характеризуется следующими параметрами:

Рис. 7.36 Схема ультразвуковой микросварки

1) энергией ультразвуковых колебаний Е:

E = A F t ,

где A — амплитуда колебаний ( 2—5 мкм); F — частота колебаний; t — время микросварки. Увеличение времени сварки повышает прочность сварного соединения за счет роста суммарной площади очагов схватывания

до определенного предела, увеличение времени более 3—5 с приводит к усталостному разрушению соединения;

2) акустической мощностью Рак, вводимой в сварочную зону, которая связана с электрической мощностью Р, подводимой к преобразователю, соотношением

|

P = |

Pак |

+ P , |

|

hм |

|

|

0 |

|

|

|

|

где hм — механический КПД преобразователя (0,5—0,7 |

для магнитострикционных, 0,8—0,9 для пьезоэлектри- |

|

ческих); Р0 — мощность потерь на подмагничивание; |

|

|

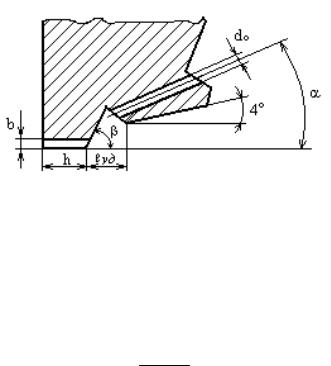

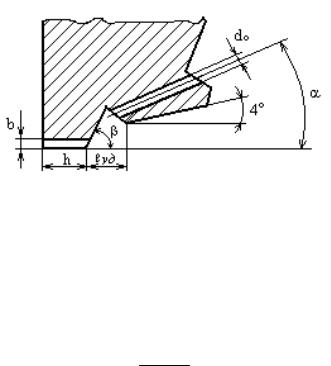

Рис. 7.37. Рабочая часть инструмента для УЗ−микросварки

3) контактным усилием сжатия F, которое зависит от толщины свариваемых элементов и подводимой мощности. При недостаточном усилии сжатия не достигается необходимое сцепление между инструментом и деталью, так как происходит проскальзывание инструмента по детали. Увеличение усилия сжатия приводит к чрезмерной деформации сварной точки и снижению прочности соединения. Оптимальная степень обжатия вывода выбирается в соответствии с коэффициентом деформации 0,5—0,6:

Kд = dпр -H д ,

dпр

где dпр — диаметр проводника; Нд — высота деформированной зоны;

4) формой рабочей части инструмента, которая выбирается из соображения, что длина деформируемого при сварке проводника должна быть равной 2—3 диаметрам проводника. Повышению прочности способствует небольшой паз в центре рабочей части вдоль свариваемой проволоки.

Функциональные особенности конструктивных элементов инструмента при УЗ-микросварке заключаются в следующем (рис. 7.37):

· диаметр направляющего отверстия выбирается из условия устранения возможности забивки его материалом привариваемой проволоки:

d0 ³ 1,5 dпр ;

· угол наклона направляющего отверстия определяется условиями перемещения инструмента на вторую сварку, зависит от высоты и длины проволочной перемычки:

a = arctg (h / g) ,

где h — высота проволочной петли; g — перемещение стола. Оптимальная величина угла a составляет 30°;

· длина рабочей части инструмента L определяет длину деформируемой при сварке проволоки и выбирается из соотношения L = 2 dпр ; оптимальное значение L составляет 0,1 мм для проволоки диаметром 27 мкм и 0,2

мм для проволоки диаметром 60 мкм;

∙ глубина продольного паза b зависит от коэффициента деформации kд = 0,6:

b = (0,01 — 0,05) мм;

∙удаление выхода отверстия от задней кромки рабочей площади инструмента должно обеспечивать симметрию петли проволочной перемычки: lуд = 8 dпр;

∙угол наклона задней кромки рабочей площадки β должен обеспечивать подрезку проволоки после второй сварки без остаточных напряжений в ней. Оптимальная величина угла β составляет 60°.

Для присоединения внахлест проволоки из алюминиевых сплавов УЗ-микросваркой используют капилляры из твердых сплавов типа ВК-20 с упрочненной рабочей поверхностью типа КУТ32 - 27 - 95 - 15, где КУТ — капилляр для УЗ- и термозвуковой сварки, 27 — диаметр проволоки, 95 — размер L, 15 — размер R.

Анализ факторов, влияющих на качество и надежность микросварных соединений, показывает, что все технологические параметры УЗ-микросварки оказываются настолько тесно связанными, что неудачный выбор одного из них изменяет ранее установленные значения других. Поэтому для обеспечения высокого качества и воспроизводимости ультразвуковой сварки важны: обеспечение заданной микрогеометрии поверхности контактных площадок; оптимизация технологических параметров УЗ-микросварки методом математического моделирования; разработка новых способов микросварки с активацией процесса физико-химического взаимодействия контактирующих металлов.

УЗ-микросварка позволяет соединять без значительного нагрева самые разнообразные металлы (алюминий, медь, никель, золото, серебро), а также металлы с полупроводниковыми материалами. Выполнение проволочного соединения контактной площадки на кристалле с траверсой корпуса требует наряду со сварочными операциями действий по совмещению инструмента с местом сварки на кристалле и корпусе схемы.

В 80-х гг. создана полностью автоматизированная установка УЗ-микросварки ЭМ-4020, имеющая управляющую микроЭВМ "Электроника-60",что резко увеличило производительность до 12 500 сварок в час. Новое поколение установок, к которому относится ЭМ-4060, построено с применением линейных шаговых двигателей

исистемы технического зрения, что обеспечивает наивысшую производительность от 18 до 30 тыс. сварок в час

(табл. 7.9).

Табл. 7.9. Характеристика установок УЗ-микросварки

Параметры |

ЭМ-4020б |

ЭМ-4060 |

Мод. 1484 (США) |

|

|

|

|

Производительность, сварок/ч |

14 000 |

16 000 |

18 000 |

Диаметр проволоки, мкм |

27—60 |

25—40 |

20—60 |

Размеры рабочего поля стола, мм |

25×25 |

30×30 |

101×51 |

Точность позиционирования, мкм |

25 |

20 |

3,2 |

Усилие сжатия, Н |

0,2—1,2 |

0,2—1,2 |

0,2—0,25 |

Тип сварочного соединения |

Внахлестку |

Встык-внахлестку |

Термозвук, золотым шариком |

|

|

|

|

В новых моделях автоматов (ЭМ-4060П и ЭМ-4020П) для присоединения выводов ИМС используется единая стойка управления, состоящая из однотипных блоков управления, распознавания и питания ультразвуковых генераторов (УЗГ), а также прецизионные загрузочно-разгрузочные устройства (ЗРУ) и оптико-телевизионные системы.

Система технического зрения (СТЗ) позволяет распознавать и определять положение кристаллов и траверс. Положение корпуса определяется по одной траверсе при совмещении только по линейным координатам и по двум траверсам при совмещении по линейным координатам и углу. СТЗ может определять положение каждой траверсы индивидуально.

Усовершенствованная УЗ-система автоматов характеризуется следующими особенностями. Предусмотрена непрерывная автоматическая подстройка частоты (АПЧ) в полосе не менее 5 кГц с погрешностью отслеживания частоты резонанса ультразвукового преобразователя (УЗП) не более 20 Гц и времени захвата не более 20 мс. Встроенная модернизированная система контроля функционирования и компенсации ошибок АПЧ позволяет вдвое (по сравнению с ЭМ-4020б) уменьшить максимальную длительность компенсации ошибок АПЧ (время модуляции), увеличить устойчивость АПЧ и обеспечить заблаговременную сигнализацию об отказе системы.

В УЗ-системе имеется датчик, сигнализирующий о создании требуемого акустического контакта между инструментом и соединяемыми деталями и позволяющий не только определять позицию сварки по координате Z, но и увеличивать воспроизводимость качества соединений. Подача УЗ-колебаний на инструмент (дежурного сигнала) в промежутках между сварками снижает трение между инструментом и проволокой при формировании петли, облегчает отделение инструмента от сформированного соединения. Встроенное устройство контроля сварочных систем, программно и аппаратно поддержанное управляющей системой установки, позволяет осуществлять функциональное диагностирование УЗ-системы и непрерывное наблюдение за ходом процесса формирования каждого сварного соединения и на этой основе осуществлять 100%-й контроль качества при сборке ИМС любого типа в любом корпусе.

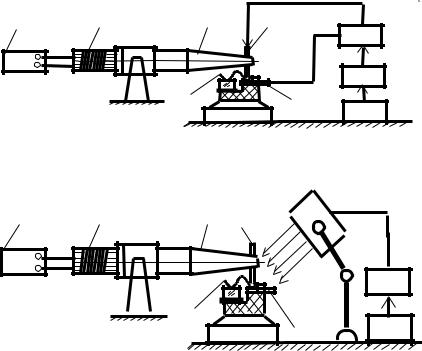

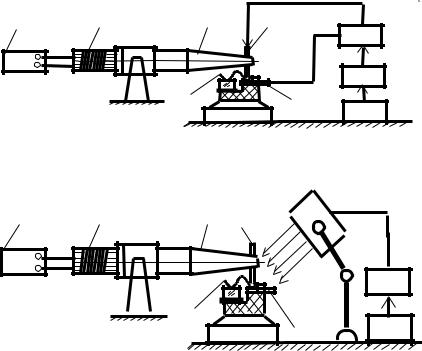

б

Рис. 7.38. Схемы УЗ−микросварки с токовой активацией (а)

и ИК−активацией (б):

1 − генератор УЗ−колебаний; 2 − преобразователь; 3 − волновод; 4 − инструмент; 5 − проволока; 6 − контактная площадка; 7 − устройство токовой активации;

Для повышения качества и надежности микросварных соединений применяют различные методы активации: электрическим током и ИК-излучением. Импульс электрического тока пропускают через оба соединяемых элемента в направлении, обеспечивающем электроперенос диффузионно-подвижного металла в соединении (рис. 7.38, а). Поскольку в соединении Al—Ni алюминий обладает большим коэффициентом диффузии, чем никель, электрический ток через соединение стимулирует диффузионное взаимодействие в процессе микросварки,

P(t) ,

P(t) ,