ТИ

.docГОСТ 3.11.05-84 Форма 5а

|

|

|

|

|

|

1880.01200.00095 |

7 |

||||

|

|

|

1880.25200.00111 |

||||||||

|

|

|

|

|

|||||||

|

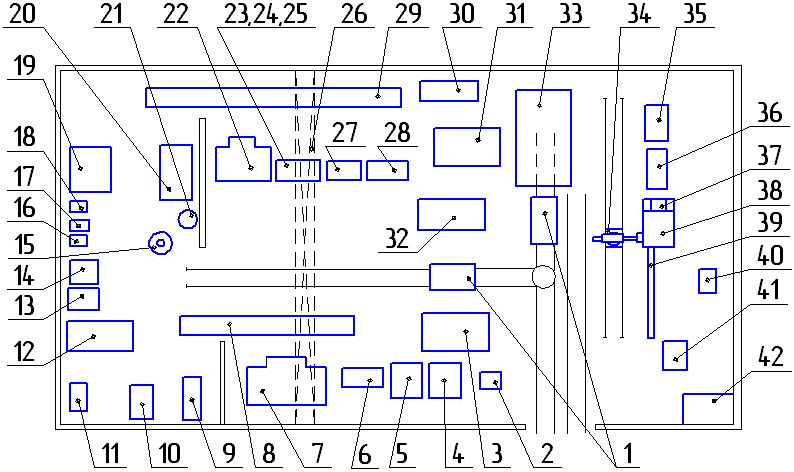

1 - Кассета для транспортировки корпусов; 2 - Стол для клеймения; 3 - Стенд сборки автосцепки; 4 - Приспособление к фрезерному и строгальному станкам для обработки корпуса автосцепки; 5 - Универсальный фрезерный станок; 6, 23, 24, 25 - Приспособления обработки корпуса автосцепки; 7 - Поперечно-строгальный станок; 8, 29, 39 - Рольганги; 9 - Пресс правки хвостовика; 10 - Пресс для правки деталей; 11 - Электропечь; 12, 32 - Позиции накопления; 13 - Приспособление установки и приварки полочки в корпусе автосцепки; 14 - Сварочный стол; 5 - Приспособление для закрепления деталей автосцепки при наплавке; 16 - Шкаф электросушильный; 17 - Полуавтомат сварочный; 18 - Сварочное оборудование; 19 - Стенд для сварочных работ на корпусе автосцепки; 20 - Установка для наплавки и обработки автосцепок УНА-2; 21 - Фильтровентиляционный агрегат; 22-Горизонтально-фрезерный станок; 26-Кран-балка, грузоподъемностью не менее 500 кг; 27 - Сверлильный станок; 28 - Точильно-шлифовальный станок; 30 - Стеллаж деталей и шаблонов; 31 -Стенд осмотра, разборки и дефектоскопирования автосцепки; 33 - Моечная машина; 34 - Манипулятор; 35 - Пресс для разборки и сборки аппарата Ш-6-ТО-4У-120; 36 - Стенд ремонта поглощающих аппаратов; 37 - Стенд дефектоскопирования деталей поглощающего аппарата и тягового хомута; 38 - Стол; 40 - Стол для проверки упорных плит, клиньев, валиков, деталей центрирующего прибора; 41 - Контейнер для подлежащих ремонту деталей; 42 - Контейнер для неподлежащих ремонту деталей.

Рисунок 1 - Схема расположения технологического оборудования КПА

|

||||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

Дубл. |

Взам. |

Подл. |

|||||||

|

|

ТИ |

|

38 |

|||||||

ГОСТ 3.11.05-84 Форма 5а

|

|

|

|

|

|

1880.01200.00095 |

8 |

||||

|

|

|

1880.25200.00111 |

||||||||

|

|

|

|

|

|||||||

|

3 ОСНОВНЫЕ ТРЕБОВАНИЯ ПО ОРГАНИЗАЦИИ И ТЕХНОЛОГИИ РЕМОНТА АВТОСЦЕПНОГО УСТРОЙСТВА

3.1 Общие требования.

3.1.1 Техническое обслуживание вагонов с учетом увеличенных гарантийных участков, увеличение продолжительности безостановочных пробегов и массы поездов, появление автосцепного устройства новой конструкции вызывают необходимость в улучшении организации ремонта автосцепного устройства в сборочных участках (цехах), КПА (отделениях) по новой прогрессивной технологии с внедрением технической диагностики, комплексной механизации производственных процессов.

3.1.2 Ремонт автосцепного устройства согласно п. 1.5 Инструкции ЦВ-ВНИИЖТ-494 производится при всех видах ремонта подвижного состава, установленных распоряжением №707р от 08.04.2008 - для грузовых вагонов и 9Ц от 04.04.97 с изменениями и дополнениями - для пассажирских вагонов, распоряжением №3р от 17.01.2005 - для локомотивов.

3.2 Организация ремонта автосцепного устройства.

3.2.1 Типовой технологический процесс ремонта автосцепного устройства должен обеспечивать гарантированное качество ремонтных работ с нормативной затратой времени на их выполнение, повышение технической эстетики и улучшение условий труда.

3.2.2 Ремонт автосцепного устройства должен осуществляться при полном и строгом соблюдении следующих условий: замены неисправных узлов и деталей заранее отремонтированными или новыми; механизации и автоматизации всех трудоемких работ за счет применения специальной технологической оснастки и последовательности выполнения ремонтных операций; выполнения требований Инструкции по ремонту и обслуживанию автосцепного устройства; проведения диагностики технического состояния узлов и деталей с составлением описи ремонтных работ.

3.2.3 Ремонт деталей и узлов автосцепного устройства проводится по требованиям технологических карт настоящего технологического процесса при обеспечении исполнителей работ полным комплектом необходимого инструмента и проверочных шаблонов

|

||||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

Дубл. |

Взам. |

Подл. |

|||||||

|

|

ТИ |

|

39 |

|||||||

ГОСТ 3.11.05-84 Форма 5а

|

|

|

|

|

|

1880.01200.00095 |

9 |

||||

|

|

|

1880.25200.00111 |

||||||||

|

|

|

|

|

|||||||

|

3.2.5 Организация ремонта автосцепного устройства предусматривает создание неснижаемого технологического запаса основных деталей, узлов и материалов путем правильной организации работы ремонтно-заготовительных участков, отделений (цехов).

3.2.6 Ремонт деталей автосцепного устройства, не снимаемых с подвижного состава, производят слесари по ремонту подвижного состава на позициях сборочного участка (цеха) в соответствии с настоящим технологическим процессом.

3.2.7 Снятые с подвижного состава детали и узлы автосцепного устройства транспортируют для диагностирования и ремонта в КПА (отделение). Детали и узлы, подлежащие проверке и ремонту, должны быть очищены от грязи средствами, имеющимися в распоряжении пункта (отделения) ремонта.

3.2.8 После очистки корпус автосцепки, тяговый хомут, клин (валик) тягового хомута, корпус поглощающего аппарата Ш-6-ТО-4У-120, корпус-хомут поглощающего аппарата Р-5П, маятниковые подвески центрирующего прибора, болты паровозной розетки должны быть подвергнуты неразрушающему контролю. Стяжной болт подвергают неразрушающему контролю только после ремонта сваркой. Неразрушающий контроль указанных деталей производится в соответствии с РД 32.174-2001 следующими методами: магнитопорошковым (МПК), феррозондовым (ФЗК) и вихретоковым (ВТК) согласно таблице 1. Средства и способы неразрушающего контроля, приведены в руководящих документах: РД 32.149-2000, РД 32.150-2000 и РД 32.159-2000.

|

||||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

Дубл. |

Взам. |

Подл. |

|||||||

|

|

ТИ |

|

40 |

|||||||

ГОСТ 3.11.05-84 Форма 5а

|

|

|

|

|

|

1880.01200.00095 |

10 |

|||||||||||

|

|

|

1880.25200.00111 |

|||||||||||||||

|

|

|

|

|

||||||||||||||

|

Таблица 1.

|

|||||||||||||||||

|

|

|

|

|

||||||||||||||

|

|

|

|

|

||||||||||||||

|

|

|

|

|

||||||||||||||

|

|

|

|

|

||||||||||||||

|

|

|

|

|||||||||||||||

|

|

|

|

|||||||||||||||

|

|

|

|

|||||||||||||||

|

|

|

|

|||||||||||||||

|

|

|

||||||||||||||||

|

|

|

|

|

||||||||||||||

|

|

|

|

|

||||||||||||||

|

|

|

|

|

||||||||||||||

|

|

Дубл. |

Взам. |

Подл. |

||||||||||||||

|

|

ТИ |

|

41 |

||||||||||||||

ГОСТ 3.11.05-84 Форма 5а

|

|

|

|

|

|

1880.01200.00095 |

11 |

|||||||||||||||||

|

|

|

1880.25200.00111 |

|||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||

|

Окончание таблицы 1.

|

|||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|||||||||||||||||||||

|

|

|

||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||

|

|

Дубл. |

Взам. |

Подл. |

||||||||||||||||||||

|

|

ТИ |

|

42 |

||||||||||||||||||||

ГОСТ 3.11.05-84 Форма 5а

|

|

|

|

|

|

1880.01200.00095 |

12 |

||||

|

|

|

1880.25200.00111 |

||||||||

|

|

|

|

|

|||||||

|

4 ОРГАНИЗАЦИЯ КОНТРОЛЯ КАЧЕСТВА РЕМОНТА

4.1 Организация контроля качества основана на строгом соблюдении требований действующей нормативно-технической документации, приведенной в Приложении Б. Документация, указанная в этом приложении, должна храниться в КПА (отделении).

4.2 Соблюдение действующих нормативно-технических требований по ремонту автосцепного устройства проверяют руководители вагонной, пассажирской и локомотивной служб, начальники вагонного (локомотивного) депо или их заместители в соответствии с личными нормативами, а на ремонтных заводах - главный инженер и начальник отдела технического контроля (ОТК) с записью в журнале ремонта.

4.3 Ответственность за безусловное выполнение всех требований нормативной технической документации по ремонту автосцепного устройства лежит на руководителях ремонтных предприятий и их заместителях, ведающих ремонтом подвижного состава.

4.4 За качество ремонта несут ответственность: - в вагонных и локомотивных депо - непосредственный исполнитель, мастер или бригадир КПА, инспектор-приемщик вагонов; - на ремонтных заводах - непосредственный исполнитель, мастер отделения по ремонту автосцепного устройства, мастер ОТК и инспектор-приемщик вагонов.

4.5 В процессе ремонта деталей и узлов бригадир (мастер) КПА, мастер отделения по ремонту автосцепного устройства обязаны контролировать качество выполнения работ по операциям; качество дефектоскопирования деталей контролирует руководитель подразделения неразрушающего контроля ремонтного предприятия согласно РД 32.174-2001.

4.6 Мастер ОТК или инспектор-приемщик на заводах обязан проверить соответствие деталей и узлов автосцепного устройства нормам и допускам, предусмотренным для данного типа подвижного состава настоящим технологическим процессом и Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог ОАО «РЖД»

|

||||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

Дубл. |

Взам. |

Подл. |

|||||||

|

|

ТИ |

|

43 |

|||||||