ТИ

.docГОСТ 3.11.05-84 Форма 5а

|

|

|

|

|

|

1880.01200.00095 |

19 |

||||

|

|

|

1880.25200.00111 |

||||||||

|

|

|

|

|

|||||||

|

6.2.7 Для демонтажа поглощающего аппарата он предварительно сжимается, затем снизу к поддерживающей планке подводится подвижная часть устройства для его замены. Гайки болтов поддерживающей планки отвинчиваются, и аппарат вместе с планкой, тяговым хомутом и упорной плитой опускается на основание приспособления. После чего пресс для сжатия снимается, а демонтируемые детали направляются в КПА для полного осмотра и ремонта.

6.2.8 Поглощающий аппарат РТ-120 признается исправным, если: а) отсутствуют трещины и изломы на корпусе аппарата; б) отсутствуют трещины и изломы на фрикционных клиньях и нажимном конусе; в) толщина стенок горловины корпуса в зоне контакта с клиньями не менее16 мм; г) отсутствует даже легкое качание деталей фрикционного узла аппарата, что определяется ударами молотка по ним; д) выход конуса не менее 120 мм; е) габариты аппарата соответствуют требованиям проверки шаблоном 83Р. При несоответствии указанных требований аппарат должен быть забракован и отправлен на завод-изготовитель или сервисный ремонтный центр. Перед установкой на вагон аппарат следует сжать в тяговом хомуте переносной гидравлической пресс-выжимкой с усилием не менее 343 кН (35 тс) и ходом не менее 20 мм.

6.2.9 Монтаж деталей и съемных узлов автосцепного устройства производится в обратной последовательности.

6.2.10 Ударная розетка, передние и задние упоры, располагающиеся на хребтовой балке, и детали расцепного привода осматриваются и проверяются на вагоне. Указанные детали снимают с вагона только в случаях, если отремонтировать их на подвижном составе не представляется возможным. Расцепной привод при проведении капитального и капитально-восстановительного видов ремонта должен быть модернизирован согласно проекту М1761.000 ПКБ ЦВ ОАО «РЖД». |

||||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

Дубл. |

Взам. |

Подл. |

|||||||

|

|

ТИ |

|

50 |

|||||||

ГОСТ 3.11.05-84 Форма 5а

|

|

|

|

|

|

1880.01200.00095 |

20 |

||||

|

|

|

1880.25200.00111 |

||||||||

|

|

|

|

|

|||||||

|

6.2.11 Износ и перекос опорных поверхностей упоров хребтовой балки допускается не более 3 мм. Расстояние между передними и задними упорами должно быть в пределах от 622 до 625 мм, между боковыми гранями упорных поверхностей (в направлении между станками хребтовой балки) не менее 205 мм и не более 220 мм у передних упоров и не менее 165 мм и не более 220 мм у задних. Опорные места ударной розетки для головок маятниковых подвесок должны соответствовать требованиям шаблонов Приложения Д. Местные износы на корпусе розетки допускаются до 5 мм. Фиксирующий кронштейн и кронштейн должны быть закреплены двумя болтами М16 с гайками и контргайками с постановкой шплинтов 4х25 мм. При наличии в кронштейнах не более одной трещины ее заваривают. Изношенные места кронштейнов наплавляют в случае, если износы нарушают действие расцепного привода или автосцепки. Расцепной рычаг должен плоской частью свободно входить в паз фиксирующего кронштейна и иметь ограничитель от продольного перемещения. Диаметр прутка цепи должен быть не более 9 мм и не менее 7 мм, а прутка соединительного звена - 10 мм. Внутренние размеры соединительного кольца: длина - не более 45 и не менее 35 мм, ширина - не более 18 и не менее 14 мм. При регулировке длин расцепной и блокировочной цепей привода допускается уменьшать или увеличивать число звеньев. Регулировочные болты должны крепиться к расцепному рычагу гайкой и контргайкой с постановкой шплинта. Длина короткого плеча расцепного рычага от оси стержня до центра отверстия - от 190 до 200 мм, длина дополнительного плеча для крепления блокировочной цепи - от 200 до 210 мм. Ограничительная планка или скоба на хребтовой балке (или другое ограничительное устройство), предохраняющая тяговый хомут от поднятия и автосцепку от провисания, в обязательном порядке заменяется, если она погнута или в ней имеются трещины.

6.2.12 Крепление всех деталей должно быть типовым в соответствии с чертежами, ослабшие заклепки переклепывают, а болтовые соединения подтягивают |

||||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

Дубл. |

Взам. |

Подл. |

|||||||

|

|

ТИ |

|

51 |

|||||||

ГОСТ 3.11.05-84 Форма 5а

|

|

|

|

|

|

1880.01200.00095 |

21 |

|||||||

|

|

|

1880.25200.00111 |

|||||||||||

|

|

|

|

|

||||||||||

|

7 ОРГАНИЗАЦИЯ РАБОТЫ КПА (ОТДЕЛЕНИЯ)

7.1 Характеристика КПА (отделения).

7.1.1 КПА (отделение) предназначен для ремонта автосцепного устройства подвижного состава.

7.1.2 Годовая программа ремонта автосцепного устройства в КПА определяется планом ремонта вагонов в депо или на заводах, с учетом обеспечения отремонтированными узлами и деталями пунктов технического обслуживания ВЧДЭ и ремонтных предприятий, где нет КПА.

7.1.3 В состав КПА входят : - участок наружной очистки; - участок для разборки и дефектоскопирования; - участок сборки автосцепок; - участок сварочных работ; - участок механической обработки; - участок правильных работ; - участок ремонта поглощающих аппаратов, тяговых хомутов, клиньев тяговых хомутов, упорных плит и других деталей.

7.2 Проведение работ на участке наружной очистки.

7.2.1 Перечень необходимого оборудования участка приведен в таблице 3.

Таблица 3

|

|||||||||||||

|

|

|

|

|

||||||||||

|

|

|

|

|

||||||||||

|

|

|

|

|

||||||||||

|

|

|

|

|

||||||||||

|

|

|

|

|||||||||||

|

|

|

|

|||||||||||

|

|

|

|

|||||||||||

|

|

|

|

|||||||||||

|

|

|

||||||||||||

|

|

|

|

|

||||||||||

|

|

|

|

|

||||||||||

|

|

|

|

|

||||||||||

|

|

Дубл. |

Взам. |

Подл. |

||||||||||

|

|

ТИ |

|

52 |

||||||||||

ГОСТ 3.11.05-84 Форма 5а

|

|

|

|

|

|

1880.01200.00095 |

22 |

||||

|

|

|

1880.25200.00111 |

||||||||

|

|

|

|

|

|||||||

|

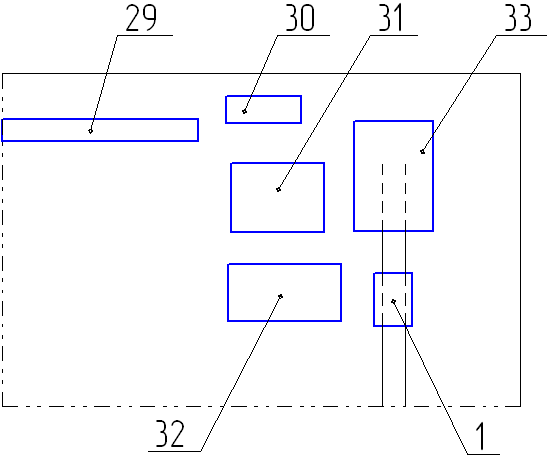

Схема расстановки оборудования приведена на рисунке 2. Номера позиций оборудования заимствованы из рисунка 1.

1 - Кассета для транспортировки корпусов автосцепок; 29 - Рольганг; 30 - Стенд-стеллаж деталей и шаблонов; 31 - Стенд осмотра, разборки и дефектоскопирования автосцепки; 32 - Позиция накопления; 33 - Моечная машина.

Рисунок 2

7.2.2 Снятые с вагона детали и узлы автосцепного устройства транспортируют на электрокарах на участок наружной очистки КПА. Кран-балкой автосцепки снимают с электрокары и далее на передвижных кассетах поз.1 доставляют к моющей установке поз. 33. Загрузка автосцепок в моечную машину осуществляется в соответствии с правилами эксплуатации применяемой моечной машины.

7.2.3 После обмывки автосцепки передаются для сушки на накопительную позицию (поз. 32). |

||||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

Дубл. |

Взам. |

Подл. |

|||||||

|

|

ТИ |

|

53 |

|||||||

ГОСТ 3.11.05-84 Форма 5а

|

|

|

|

|

|

1880.01200.00095 |

23 |

|||||||||||||

|

|

|

1880.25200.00111 |

|||||||||||||||||

|

|

|

|

|

||||||||||||||||

|

7.3 Участок для разборки и дефектоскопирования.

7.3.1 Перечень необходимой технологической оснастки и приспособлений участка приведен в таблице 4.

7.3.2 Автосцепки с накопительной позиции кран-балкой устанавливают на стенд поз. 30, где их разбирают. Корпус и детали механизма осматривают и проверяют шаблонами, указанными в Приложении Д.

Таблица 4

7.3.3 Корпуса автосцепок, не требующие ремонта, на стенде (поз. 30) проверяют дефектоскопами и при отсутствии трещин устанавливают на стенд участка сборки автосцепки. Корпуса автосцепок, требующие ремонта, кран-балкой передают на участок сварочных работ или на участок правки после проверки дефектоскопами. Проверку дефектоскопами производят также после проведения правильных работ.

7.3.4 Детали механизма сцепления, требующие наплавочных работ, поступают на участок сварочных работ. При необходимости их правки - на участок правильных работ. Детали с дефектами, указанными в Приложении Ж, ремонту не подлежат и сдаются в металлолом.

|

|||||||||||||||||||

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

||||||||||||||||

|

|

|

|

|||||||||||||||||

|

|

|

|

|||||||||||||||||

|

|

|

|

|||||||||||||||||

|

|

|

|

|||||||||||||||||

|

|

|

||||||||||||||||||

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

||||||||||||||||

|

|

Дубл. |

Взам. |

Подл. |

||||||||||||||||

|

|

ТИ |

|

54 |

||||||||||||||||