ТИ

.docГОСТ 3.11.05-84 Форма 5а

|

|

|

|

|

|

1880.01200.00095 |

24 |

|||||||||||||||||||||||||||

|

|

|

1880.25200.00111 |

|||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||

|

7.4 Участок сварочных и наплавочных работ.

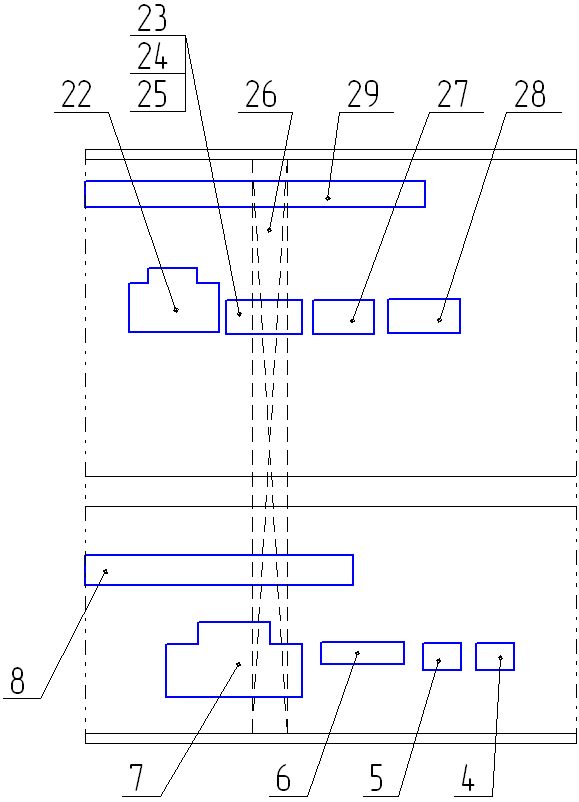

7.4.1 Участок должен быть оборудован приспособлениями и технологической оснасткой согласно таблице 5. План расстановки оборудования показан на рисунке 3. Номера позиций оборудования заимствованы из рисунка 1.

Таблица 5.

|

|||||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

Дубл. |

Взам. |

Подл. |

||||||||||||||||||||||||||||||

|

|

ТИ |

|

55 |

||||||||||||||||||||||||||||||

ГОСТ 3.11.05-84 Форма 5а

|

|

|

|

|

|

1880.01200.00095 |

25 |

||||

|

|

|

1880.25200.00111 |

||||||||

|

|

|

|

|

|||||||

|

13 - Приспособление для установки и приварки полочки в корпусе автосцепки; 14 - Сварочный стол; 15 - Приспособление для закрепления деталей автосцепки при наплавке; 16 - Шкаф электросушильный; 17 - Полуавтомат сварочный; 18 - Сварочное оборудование; 19 - Стенд для сварочных работ на корпусе автосцепки; 20 - Установка для наплавки и обработки автосцепок УНА-2; 21 - Фильтровентиляционный агрегат; 29 - Рольганг

Рисунок 3

7.4.2 На сварочном столе (поз 14) и на приспособлении (поз. 15) производят наплавочные работы на деталях автосцепного устройства. На стенде поз. 19 производится заварка трещин и наплавочные работы на корпусе автосцепки, наплавочные работы на тяговых хомутах.

|

||||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

Дубл. |

Взам. |

Подл. |

|||||||

|

|

ТИ |

|

56 |

|||||||

ГОСТ 3.11.05-84 Форма 5а

|

|

|

|

|

|

1880.01200.00095 |

26 |

||||

|

|

|

1880.25200.00111 |

||||||||

|

|

|

|

|

|||||||

|

После выполнения сварочных работ корпуса автосцепок и тяговые хомуты передаются на участок механической обработки по рольгангу поз. 29, и по рольгангу поз. 8, показанном на рисунке 1.

7.4.3 Износостойкая наплавка поверхностей корпуса автосцепки и их обработка выполняется на установке «УНА-2» поз. 20.

7.4.4 При ремонте поверхностей контура зацепления корпуса сварочные швы разрешается накладывать не ближе 15 мм к местам закруглений. Твердость наплавляемого металла ударно-тяговых поверхностей для грузовых вагонов и локомотивов должна быть не менее 250 НВ, а для рефрижераторных и пассажирских вагонов и вагонов электропоездов - не менее 450 НВ. Замыкающая часть замка автосцепок для пассажирских вагонов после наплавки должна иметь твердость не менее 450 НВ, а для грузовых вагонов - не менее 250 НВ.

7.4.5 По специальному разрешению ЦВ ОАО «РЖД» разрешается производить ремонт перемычки хвостовика на Установке электрошлаковой заварки перемычки хвостовика Т682.00.00.000.

|

||||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

Дубл. |

Взам. |

Подл. |

|||||||

|

|

ТИ |

|

57 |

|||||||

ГОСТ 3.11.05-84 Форма 5а

|

|

|

|

|

|

1880.01200.00095 |

27 |

|||||||||||||||||||||||||||||||

|

|

|

1880.25200.00111 |

|||||||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

7.5 Участок механической обработки.

7.5.1 Перечень необходимого оборудования и приспособлений на участке приведен в таблице 6. Схема размещения оборудования показана на рисунке 4.

Таблица 6.

|

|||||||||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|||||||||||||||||||||||||||||||||||

|

|

|

|

|||||||||||||||||||||||||||||||||||

|

|

|

|

|||||||||||||||||||||||||||||||||||

|

|

|

|

|||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

|

Дубл. |

Взам. |

Подл. |

||||||||||||||||||||||||||||||||||

|

|

ТИ |

|

58 |

||||||||||||||||||||||||||||||||||

ГОСТ 3.11.05-84 Форма 5а

|

|

|

|

|

|

1880.01200.00095 |

28 |

||||

|

|

|

1880.25200.00111 |

||||||||

|

|

|

|

|

|||||||

|

7.5.2 Шип для навешивания замкодержателя, отверстие для валика подъемника и перемычку хвостовика корпуса автосцепки после наплавки обрабатывают с помощью приспособлений (поз. 23, 24, 25), указанных в таблице 6. Детали механизма сцепления обрабатываются на фрезерном (поз. 5, 22) и поперечно-строгальном (поз. 7) станках с помощью специальных приспособлений. На этих же станках предусмотрена и обработка наплавленных поверхностей других деталей автосцепного устройства, в том числе поверхностей корпуса автосцепки. После обработки детали проверяют шаблонами (Приложение Д). Для обработки деталей после наплавки используют также точильно-шлифовальный станок (поз. 28), сверлильный станок (поз. 27).

|

||||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

Дубл. |

Взам. |

Подл. |

|||||||

|

|

ТИ |

|

59 |

|||||||

ГОСТ 3.11.05-84 Форма 5а

|

|

|

|

|

|

1880.01200.00095 |

29 |

||||

|

|

|

1880.25200.00111 |

||||||||

|

|

|

|

|

|||||||

|

4 - Приспособление к фрезерному и строгальному станкам для обработки корпуса автосцепки; 5 - Универсальный фрезерный станок; 6 - Приспособление обработки торца хвостовика; 7 - Поперечно-строгальный станок; 8, 29 - Рольганги; 22 - Горизонтально-фрезерный станок; 23 - Приспособление для обработки перемычки хвостовика; 24 - Приспособление для обработки отверстия в автосцепке под валик подъемника; 25 - Приспособление фрезеровки шипа автосцепки; 26 - Кран-балка, грузоподъемностью не менее 500 кг; 27 - Сверлильный станок; 28 - Точильно-шлифовальный станок

Рисунок 4 |

||||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

Дубл. |

Взам. |

Подл. |

|||||||

|

|

ТИ |

|

60 |

|||||||