- •1 Расчет характеристик посадок гладких деталей. Графическое изображение полей допусков

- •2 Расчет и выбор неподвижной посадки. Выбор средств измерений

- •1)Расчёт минимального натяга

- •2) Рассчитываем максимальный расчётный натяг

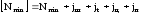

- •3) Определяем функциональные натяги для реального сопряжения :

- •5) Основные характеристики неподвижной посадки с натягом

- •6) Проверка

- •7) Расчет усилия запрессовки при сборке деталей

- •8) Выбор средств измерения

- •3 Определение допусков и предельных размеров для шпоночных соединений

- •1) Выбор исходных данных

- •2) Обозначение шпонки

- •3) Таблица с допусками

- •4) Схема шпоночного соединения и посадки шпонки для свободного соединения

- •1)Подбор посадки для внутреннего кольца

- •2) Характеристики посадки и схемы полей допусков

- •3)Проверка

- •6 Расчет размерных цепей

- •1)Исходные данные

- •3) Определяем номинальный размер компенсирующего звена

- •4)Определение точности составляющих звеньев

- •5) Определяем отклонения компенсирующего звена

- •3) Cхемы полей допусков

2) Рассчитываем максимальный расчётный натяг

Nmaxрассчитывается из условия не разрушения детали :

(2,5)

(2,5)

(2,6)

(2,6)

где

,

, - допустимые давления в поверхности

отверстия и вала, Па;

- допустимые давления в поверхности

отверстия и вала, Па; ,

, - пределы текучести материалов втулки

и вала, Па.

- пределы текучести материалов втулки

и вала, Па. .

.

Наибольшее

функциональное давление

выбирается равным наименьшему из двух

значений рассчитанных по формулам

(2,5), (2,6).

выбирается равным наименьшему из двух

значений рассчитанных по формулам

(2,5), (2,6).

.

.

Определим наибольший расчетный натяг:

(2,7)

(2,7)

3) Определяем функциональные натяги для реального сопряжения :

(2,8)

(2,8)

(2,9)

(2,9)

- поправка,

учитывающая смятие неровностей

поверхности деталей при сборке, м ;

- поправка,

учитывающая смятие неровностей

поверхности деталей при сборке, м ;

- поправка,

учитывающая влияние изменения линейных

размеров материалов деталей за счет

разницы температур работы и сборки, м;

- поправка,

учитывающая влияние изменения линейных

размеров материалов деталей за счет

разницы температур работы и сборки, м;

- поправка за счет

ослабления натяга из-за центробежных

сил;

- поправка за счет

ослабления натяга из-за центробежных

сил;

- поправка, вносимая

повторной запрессовкой, м.

- поправка, вносимая

повторной запрессовкой, м.

При выполнении

данного задания можно принять

,

т.к. первичная сборка

,

т.к. первичная сборка деталей из стали осуществляется при

температуре работы соединения

деталей из стали осуществляется при

температуре работы соединения ,

а влияние центробежных сил не существенно

,

а влияние центробежных сил не существенно .

.

Поправка

,

учитывающая смятие неровностей при

запрессовке, определяется по формуле:

,

учитывающая смятие неровностей при

запрессовке, определяется по формуле:

(2,10)

(2,10)

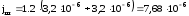

Предварительно

принимаем шероховатость:

м,

м, :

:

м

м

м

м

м

м

4) Подбираем посадку

По функциональным предельным значениям натягов выбираем стандартную неподвижную посадку, удовлетворяющую условиям:

(2,11)

(2,11)

(2,12)

(2,12)

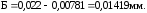

По ГОСТ 25347-82

выбираем посадку в системе отверстия:

=

ei – ES= 0,035 – 0,013= 0,022 = 22

10-6 м

=

ei – ES= 0,035 – 0,013= 0,022 = 22

10-6 м

=

es – EI = 0,044 – 0 = 0,044= 44

10-6 м

=

es – EI = 0,044 – 0 = 0,044= 44

10-6 м

Посадка удовлетворяет принятым условиям.

5) Основные характеристики неподвижной посадки с натягом

Посадка

с натягом в системе отверстия

является рекомендуемой, но не

предпочтительной. Допуск отверстияTD

= 0,013 мм, допуск вала Td

= 0,009 мм. Натяги Nmax

= 0,044 мм, Nmin

= 0,022 мм, Nср

= 0,033 мм. Допуск посадки с натягом ТПN

= 0,022 мм. Схема расположения полей допусков

посадки представлена на рисунке 2.1.

является рекомендуемой, но не

предпочтительной. Допуск отверстияTD

= 0,013 мм, допуск вала Td

= 0,009 мм. Натяги Nmax

= 0,044 мм, Nmin

= 0,022 мм, Nср

= 0,033 мм. Допуск посадки с натягом ТПN

= 0,022 мм. Схема расположения полей допусков

посадки представлена на рисунке 2.1.

Запасы прочности:

эксплуатации

, (2,13)

, (2,13)

сборки

,

(2,14)

,

(2,14)

6) Проверка

Проверим правильность

выбора посадки с натягом на неразрушаемость

деталей при сборке. Определим наибольшее

удельное давление

,

возникающее в поверхности сопряжения

при наибольшем натяге выбранной

стандартной посадки:

,

возникающее в поверхности сопряжения

при наибольшем натяге выбранной

стандартной посадки:

(2,15)

(2,15)

где K- коэффициент величины смятия шероховатости при запрессовке К=0,5.

Определим наибольшие значения напряжений в поверхностях отверстия и вала после сборки деталей:

(2,16)

(2,16)

(2,17)

(2,17)

При сборке деталь не разрушается, если соблюдаются условия:

,

(2,18)

,

(2,18)

,

(2,19)

,

(2,19)

Данные условия соблюдаются, следовательно, детали при сборке не разрушаются.

Рисунок 2.1- Схемы полей допусков посадок с натягом.

7) Расчет усилия запрессовки при сборке деталей

Определим усилие запрессовки деталей по формуле:

,

(2.20)

,

(2.20)

где

- усилие запрессовки, кН;

- усилие запрессовки, кН; - наибольшее удельное давление;d,l – размеры

рассматриваемого соединения, м;

- наибольшее удельное давление;d,l – размеры

рассматриваемого соединения, м; - коэффициент трения при повторной

запрессовке.

- коэффициент трения при повторной

запрессовке.

,

(2,21)

,

(2,21)

где f– коэффициент трения.