Базирование и базы в машиностроении

.pdf

Z

Z

X

а)

Y

Z

X

X

Y |

|

б) |

|

|

|

|

|

4 |

6 |

|

5 |

|

|

||

1 |

2 |

3 |

|

1 |

|

2 |

|

4 |

6 |

3 |

5 |

|

|

|

|

|

|

в) |

|

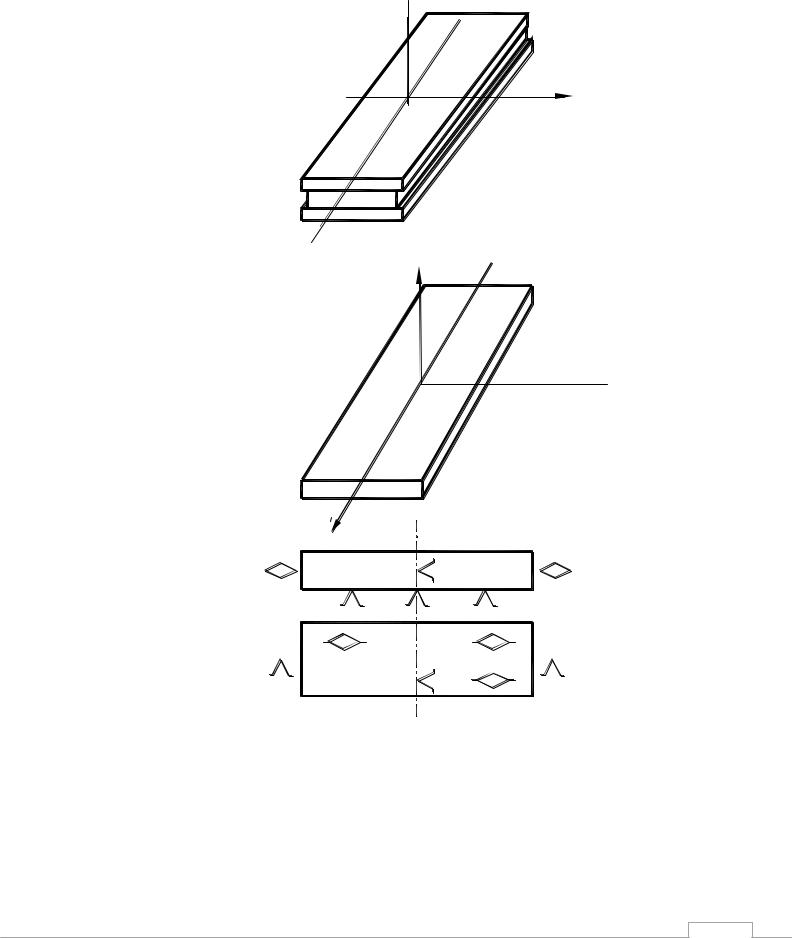

Рис.19. Базирование призматической детали на магнитной плите

31

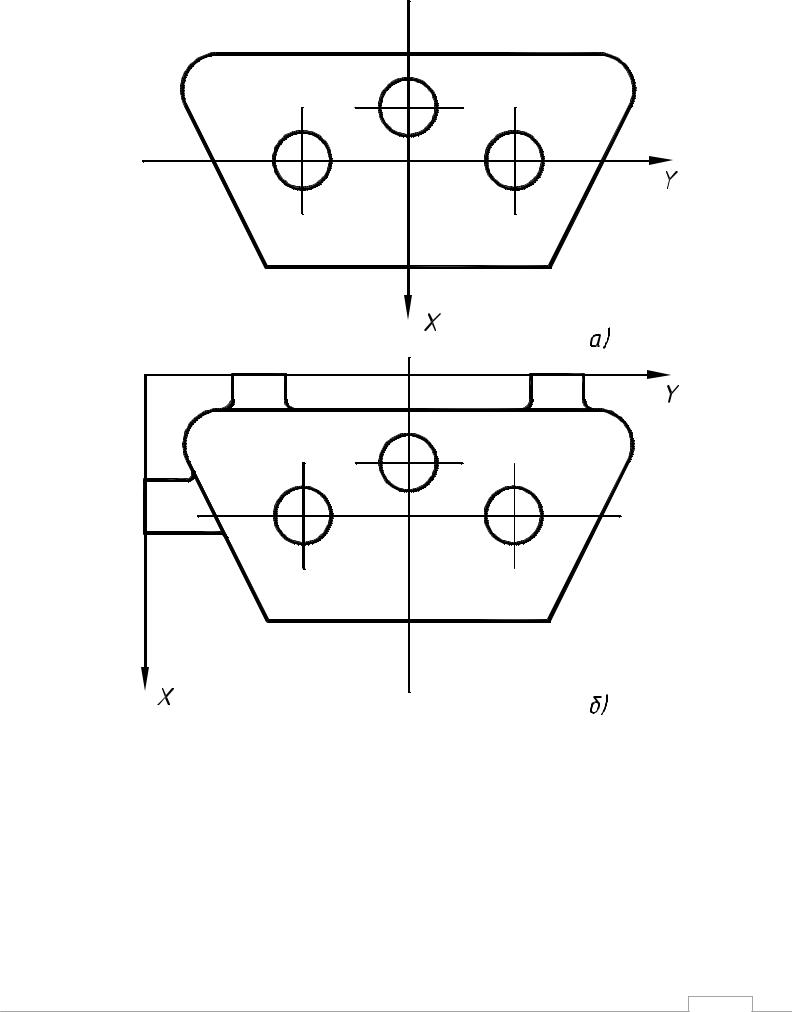

Рис.20. Пример материализации двух скрытых баз в виде плоскостей, расположенных на специальных приливах

32

С целью повышения точности и сокращения затрат времени на установку скрытые базы могут быть материализованы (рис.20).

Пример 1. При обработке ступенчатого вала двойную направляющую базу (ось вала) и опорную базу, лишающих вал возможности перемещения вдоль оси, материализуют в виде двух центровых отверстий. Центровые отверстия лишают вал пяти степеней свободы (прил.1, рис.6, т.1 - 5). Шестой степени свободы (возможности свободного вращения вокруг собственной оси) вал лишается с помощью скрытой опорной базы. Ее роль выполняет координатная плоскость, проходящая через ось вращения вала и точку касания хомутика с поводковым пальцем патрона.

Пример 2. При установке заготовки зубчатого колеса в трехкулачковом патроне явными являются установочная база (торец) и двойная центрирующая база (наружная цилиндрическая поверхность), определяющая положение оси вращения диска. Недостающая опорная база, лишающая диск возможности свободного вращения вокруг собственной оси (поворота относительно кулачков патрона) мысленно достраивается в виде плоскости, перпендикулярной торцу и проходящей через ось диска (прил.1, рис.5).Радиальное положение этой базы неопределенно (в данном случае в ее определенности нет необходимости). Невозможность поворота заготовки относительно патрона обеспечивается силами трения между кулачками патрона и наружной цилиндрической поверхностью заготовки.

В ряде случаев скрытые базы материализуют в виде различных рисок и точек от накернивания, представляющих собой следы пересечения надлежащей скрытой базы с поверхностью детали (прил.1, рис.11).Скрытые базы, материализованные в виде разметочных рисок, используют для определения положения детали, например, на столе станка.

33

МЕТОДЫ ПОЛУЧЕНИЯ И ИЗМЕРЕНИЯ РАССТОЯНИЙ, РАЗМЕРОВ И ОТНОСИТЕЛЬНЫХ ПОВОРОТОВ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

Цепной метод

Сущность метода заключается в том, что каждый последующий размер, расстояние или поворот поверхности получается или измеряется вслед за ранее полученным или измеренным, причем для этого в качестве одной из технологических или измерительных баз используется связывающая их общая поверхность.

Таким образом, при получении каждого последующего звена (размера или поворота поверхности) происходит переход к новой технологической базе и тем самым исключается влияние погрешности других звеньев на вновь получаемое звено (рис.20).

Независимость погрешности, получаемой на каждом из цепных звеньев, от погрешностей остальных звеньев, является основным преимуществом цепного метода получения расстояний и поворотов поверхностей.

В отличие от этого погрешности, получаемые при цепном методе на координатных звеньях, т.е. на звеньях, измеренных от какой-либо одной поверхности, выбранной за технологическую базу, зависят от погрешности цепных звеньев, образующих данное координатное звено.

При цепном методе получения линейных размеров А1 – А4 ступенчатого валика (рис.21) каждый его координатный размер Б2 , Б3 и Б4 представляет собой замыкающее звено размерной цепи, составляющими звеньями которой являются соответствующие цепные звенья. Например, координатный размер Б3 является замыкающим звеном размерной цепи Б3= А1+А2+А3, координатный размер Б4 является замыкающим звеном размерной цепи Б4= А1+А2+А3+А4 и т.д.В соответствии с этим погрешность каждого координатного звена при цепном методе получения размеров, расстояний и относительных поворотов поверхностей зависит от погрешностей цепных звеньев, образующих данное координатное звено:

34

Рис.20. Схема получения точности линейных размеров ступенчатого валика цепным методом.

Рис.21.Схема образования погрешностей на координатных размерах ступенчатого валика при цепном методе получения его размеров.

Рис.22.Схема образования погрешностей на цепных размерах

35

вала при координатном методе получения его размеров. |

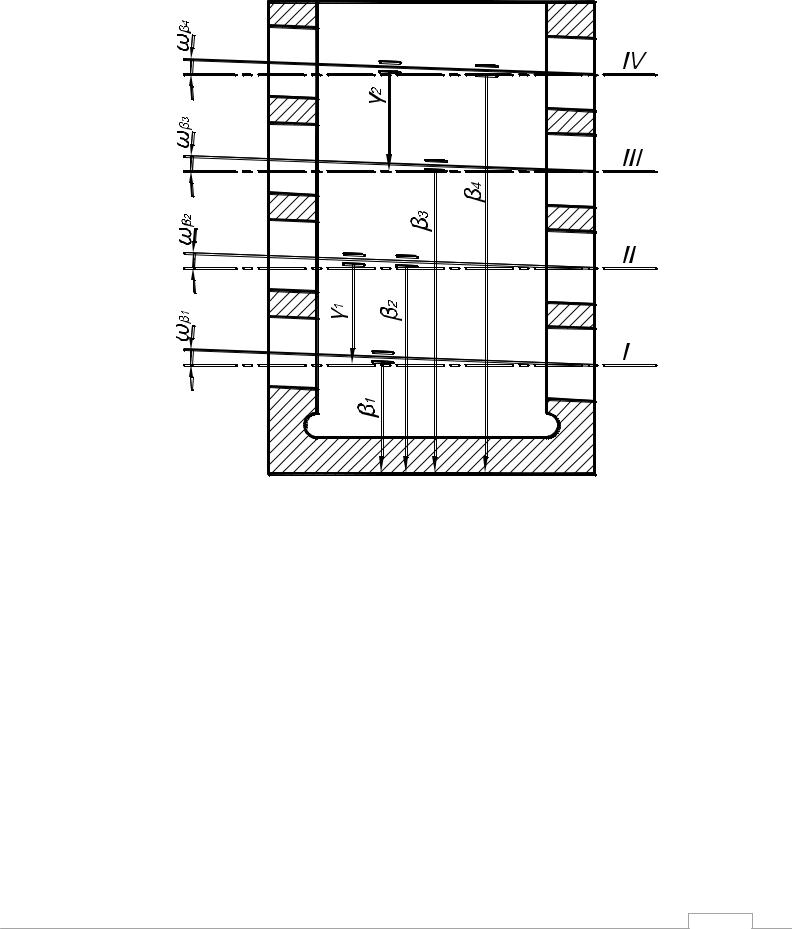

Рис.23.Схема получения точности относительных |

поворотов поверхностей корпусной детали |

координатным методом. |

36

ωБ 3= ωА 1+ωА 2+ωА3,

ωБ 4= ωА 1+ωА 2+ωА3+ωА 4.

Координатный метод

Сущность метода заключается в том, что все размеры (расстояния или повороты) поверхностей детали получают и измеряют от одной и той же выбранной базы, независимо друг от друга. Погрешность каждого из координатных звеньев не зависит от погрешностей других координатных звеньев (рис.22.).

Погрешности, получаемые на каждом цепном звене при использовании координатного метода, зависят от погрешностей координатных звеньев, образующих данное цепное звено. Цепные размеры А2 и А3 ступенчатого вала (рис.22.) представляют собой замыкающие звенья размерных цепей А2= Б2 – Б1 и А5= Б5 – Б4 . В соответствии с этим погрешности цепных звеньев.

ωА2 = ωБ2+ωБ1;

ωА5 = ωБ5+ωБ4;

Аналогично, для цепных звеньев, определяющих относительный поворот поверхностей (осей) (рис.23),

ωγ1=ωβ2+ωβ1;

ωγ2=ωβ4+ωβ3.

Сопоставление рассмотренных методов получения расстояний, размеров и поворотов поверхностей показывает, что использование при обработке деталей координатного метода позволяет получить, как правило, более высокую точность.

37

Комбинированный метод

Сущность метода заключается в том, что при изготовлении деталей для получения одних звеньев используется координатный метод, а для получения других – цепной.

Для получения звеньев, определяющих относительные повороты поверхностей (параллельность, перпендикулярность) и большую часть расстояний, преимущественно используется координатный метод.

Цепной метод используется в тех случаях, когда:

на отдельных расстояниях при поворотах поверхностей требуется обеспечить очень высокую точность;

использование координатного метода дает на надлежащем цепном звене погрешность больше установленного допуска;

погрешность установки, связанная со сменной технологических баз, относительно невелика.

38

ПОГРЕШОСТЬ УСТАНОВКИ

Одной из причин, вызывающих погрешности выполняемого размера и отклонения взаимного положения обрабатываемых поверхностей заготовки, является погрешность ее установке на станке.

Применяют три способа установки и обработки заготовок на станке: 1.Обработка способом автоматического получения размеров, с установкой

заготовки в приспособлении без выверки. Обработка выполняется инструментом, предварительно настроенным на заданный размер. Способ применяется в серийном и массовом производстве при обработке заготовок партиями с одной наладки технологической системы.

2.Обработка способом индивидуального получения размеров (или способом пробных проходов) с установкой заготовки в приспособлении или на столе станка путем выверки положения каждой заготовки по разметочным рискам или по поверхностям заготовки.

Вэтом случае возникает погрешность установки – выверки ∆εy–b, включающая, как правило, и погрешность закрепления [ 8, табл.16 – 17].

Впроцессе установки заготовок с выверкой возникает погрешность установки

–выверки ∆εy – b, учитывающая неточность выверки по разметочным рискам или непосредственно по поверхностям заготовки. Данные для определения величины

∆εy –b, включающей и погрешность закрепления для различных способов установки приведены в табл. 16 – 17 [8].

3.Обработка на станках с ЧПУ с установкой по определенным поверхностям заготовки. При этом оценивают фактическое положение заготовки в координатной системе станка и вносят необходимую коррекцию в программу обработки, учитывающую погрешность установки. В этом случае требования к точности установки заготовки в приспособлении более низкие, чем при первых двух

вариантах установки, и погрешность установки ∆εy – n зависит от точности измерения заготовки и определения ее положения на станке.

39

При первом способе применяют специальные приспособления для установки заготовок, состоящие из установочных, зажимных и направляющих элементов, смонтированных в общем корпусе. Установку заготовок осуществляют доведением их базовых поверхностей до соприкосновения с установочными элементами приспособления (процесс базирования) и последующим закреплением заготовки зажимным устройством. Преимуществами этого способа установки являются быстрота, устранение выверки и влияния субъективных факторов на точность положения заготовки в приспособлении.

При обработке способом автоматического получения размеров станок предварительно настраивают, т.е. устанавливают режущие кромки инструмента на размер статической настройки относительно технологической базы детали. При этом обеспечивается точность заданного размера в партии заготовок при однопроходной обработке. Это положение инструмента остается неизменным до очередной поднастройки, вызванной его износом.

При обработке в приспособлении на предварительно настроенном станке погрешность установки εy складывается из погрешности базирования εδ,

погрешности закрепления εз и погрешности положения заготовки ε пр, вызываемой неточностью приспособления.

При укрупненных расчетах точности обработки погрешность εy для различных способов установки можно определить по табл. 12 – 18 [8].

Погрешность базирования возникает при несовмещении измерительной и технологической базы заготовки, относительно которой настраивали режущие кромки инструмента на заданный размер (рис.24.)

Так как указанные погрешности являются случайными величинами,

εy =

εδ2 + ε32 + εпр2

εδ2 + ε32 + εпр2

.

40