Базирование и базы в машиностроении

.pdf

ПРИМЕРЫ АНАЛИЗА ВАРИАНТОВ СХЕМ БАЗИРОВАНИЯ

Пример 1.

Проведем анализ вариантов базирования корпуса редуктора на первой операции, обеспечивающих равномерность припуска при последующей расточке главных отверстий.

На первой операции, обрабатываем поверхность, использующуюся в качестве основной технологической базы на последующих операциях механической обработки поверхностей разъема и торцовых, а так же главных отверстий.

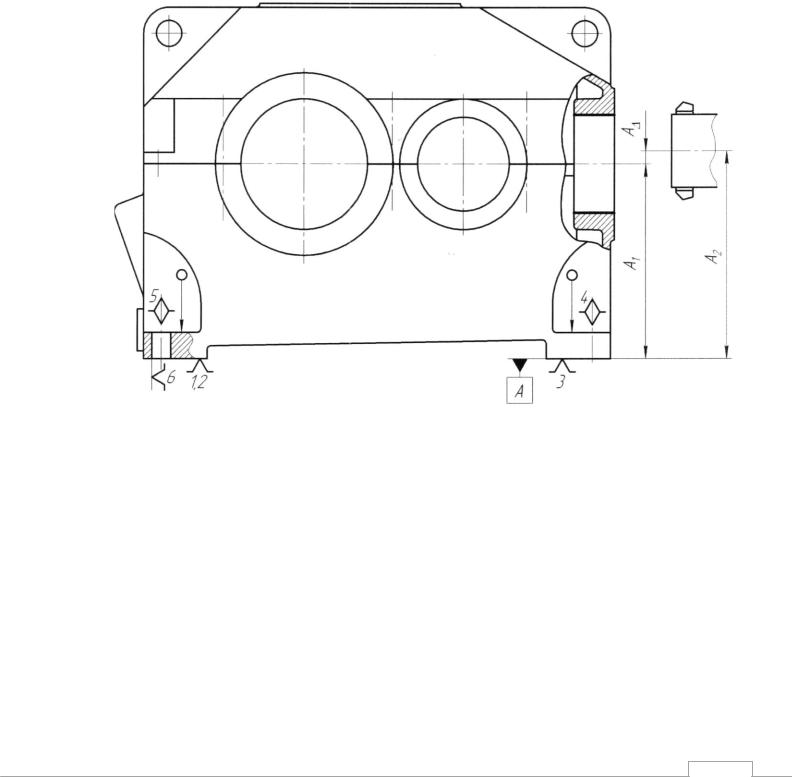

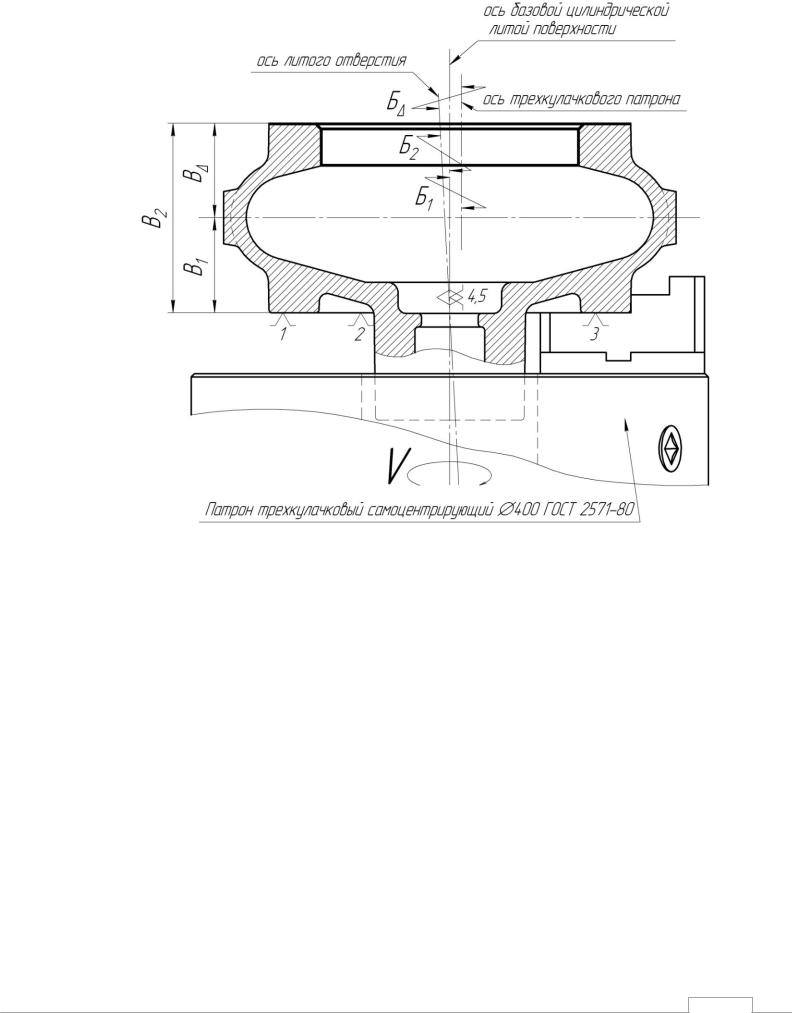

Рисунок 43 - Схема расточной операции.

На схеме (рис. 43) приведена размерная цепь расточной операции, на которой показано, что несовпадение оси литого отверстия и оси расточной оправки и определяет величину неравномерности литого припуска.

Погрешность размера Ад:

ωА = ωА1 + ωА2

где ωА1 - точность размера, зависящая от базирования детали на операции обработки поверхности основания; ωА2 - точность настойки расточной операции.

Точность размера А2, зависит только от статической настройки инструмента /11, с.112, таб.24/, принимаем ωА2 = 0,03 мм. Следовательно, необходимо определить точность размера А1, которая будет зависеть от схемы базирования на первой операции.

Рассмотрим два варианта базирования.

81

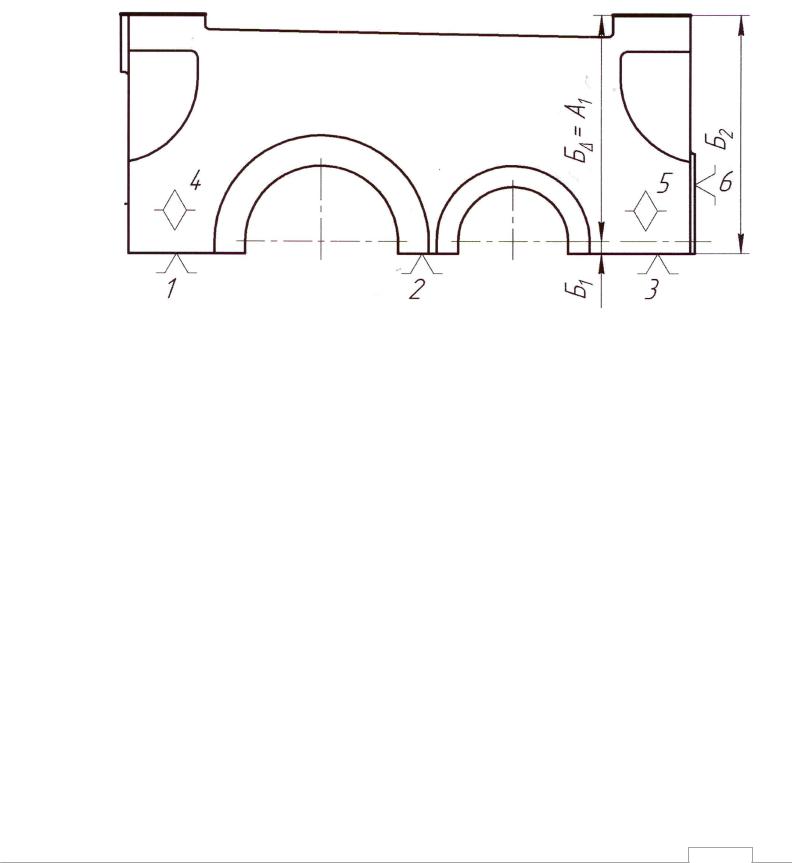

1-й вариант, принимаем (рис. 44):

•за установочную базу - поверхность разъёма корпуса и крышки;

•за направляющую базу - стенку корпуса наибольшей длины;

•в качестве опорной базы - участок короткой стенки корпуса.

Рисунок 44 - Схема базирования корпуса по плоскости разъёма и стенкам корпуса.

При этой схеме базирования размер А1 получается как замыкающее звено Б размерной цепи Б:

ωА1 = ωБ = ωБ2 + ωБ1

С помощью нормативов средне экономической точности используемых методов обработки и допусков на размеры заготовки определим численные значения погрешностей.

Размер Б2, это габаритный размер корпуса с припуском под обработку плоскости разъема. Для отливки класса точности 11т, на размер 150 мм по таблице 1 /24, с.230/, назначаем допуск - 4мм, так как поле допуска симметричное для поверхностей подвергаемых обработке, то для размера Б2 -

ωБ2 = 2мм.

Размер Б1 является допуском смещения вызванный перекосом стержня. Устанавливают в диаметральном выражении на 1, 2 класса точнее класса размерной точности отливки, по номинальному размеру наиболее тонкой из стенок отливки, формируемых с участием стержня. В данном случае диаметральные размеры, приливов по подшипниковые гнезда составляют: 140/100 мм; 100/72 мм и 116/75 мм. Примем допуск на смещение для большего отверстия, как имеющего большее отклонение. Тогда номинальный

82

размер составит (140 -100)/2 = 20 мм, по таблице 1 /24, с.230/, для него поле допуска – ωБ1 = 2 мм.

Зная числовые значения полей допусков размеров составляющих звеньев определим поле допуска размера А :

ωА = ωА1 + ωА2 = ωБ2 + ωБ! + ωА2 = 2,0 + 2,0 + 0,03 = 4,03 мм

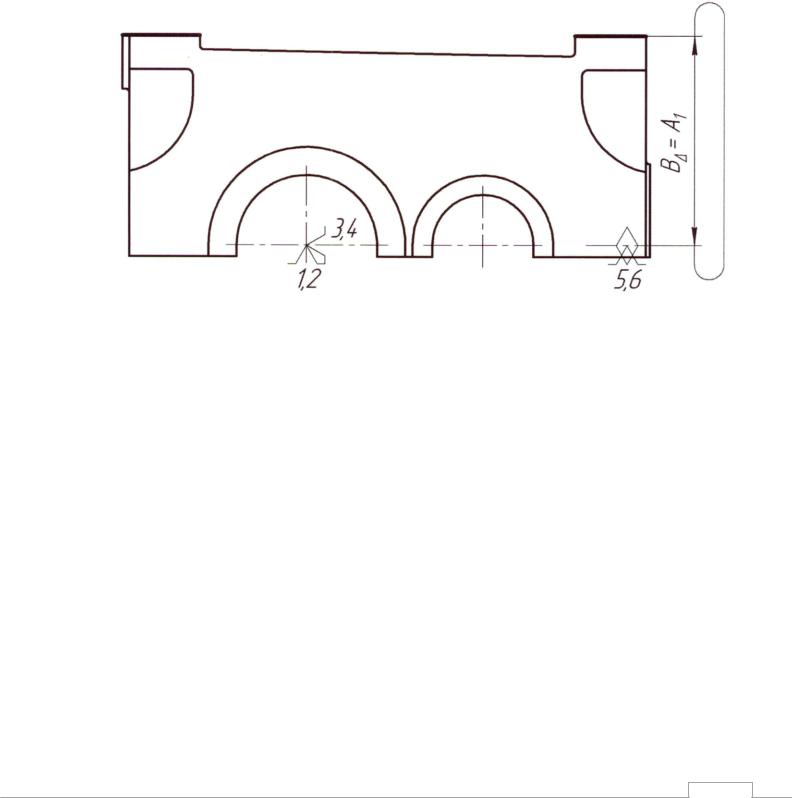

2-й вариант - базирование по главным отверстиям корпуса (рис. 45):

•двойная направляющая - главные отверстия под опоры выходного

вала;

•двойная опорная база - главное отверстие под опору входного вала.

Рисунок 45 - Схема базирования корпуса по осям главных отверстий.

Такая схема базирования позволяет связать плоскость основания с плоскостью осей главных отверстий.

Недостаток первого варианта (рис. 44) в том, что ось полуотверстия не будет привязана к обработанной плоскости основания, следовательно, при растачивании отверстий неравномерность припуска будет большая.

При втором варианте базирования (рис. 45), обработанная плоскость основания привязана к осям полуотверстий, которые расположены в одной плоскости, являющейся плоскостью разъёма, следовательно, получаем максимально равномерный припуск на расточку отверстий, а так же равномерный припуск на обработку плоскости разъёма.

Допуск на размер от поверхности основания до оси главного отверстия по ГОСТ 24386-91 /31, с.4/ Т = 0,5 мм. Точность фрезерования поверхности основания при базировании на оправки по поверхностям литых отверстий, с учетом деформаций системы СПИЗ, возможно обеспечить с допуском Т = 0,7 мм. Следовательно, погрешность ωВ размера В = А1 составит 1,2 мм.

Погрешность размера А , для второго варианта базирования составит:

ωАд = ωА1 + ωА2 = ωВ + 0,03 = 1,2 + 0,03 = 1,23 мм.

83

Следовательно, параметр ωА представляющий собой поле рассеяния замыкающего звена, при первом варианте базирования, будет значительно больше, чем при втором варианте.

Принимаем второй вариант базирования корпуса редуктора на первой операции, обеспечивающий наибольшую равномерность припуска при последующей расточке главных отверстий. ωБ

Пример 2.

Проведем сравнительный анализ трех вариантов базирования при обработке корпуса насоса на первой операции. При выполнении этой операции необходимо определить и обработать те поверхности, которые затем будут использоваться в качестве технологических баз на большинстве последующих операций технологического процесса.

Наиболее важной задачей решаемой на первой операции обработки данной детали является: установление точности связей между двумя группами поверхностей: обрабатываемыми и остающимися без обработки. Необходимо однозначно определить положение осей, относительно которых заданы параметры точности на обрабатываемые поверхности. В данном случае таковыми являются:

плоскость симметрии торцовых поверхностей корпуса насоса, которая проходит через ось отводящего патрубка;

ось отводящего патрубка, параллельно которой обрабатываются отверстия в корпусе, а так же плоскость фланца, отводящего патрубка, расположенная перпендикулярно оси;

ось базирующих отверстий в корпусе, расположенную перпендикулярно плоскости симметрии торцовых поверхностей и оси патрубка и связанной с осью патрубка линейным размером.

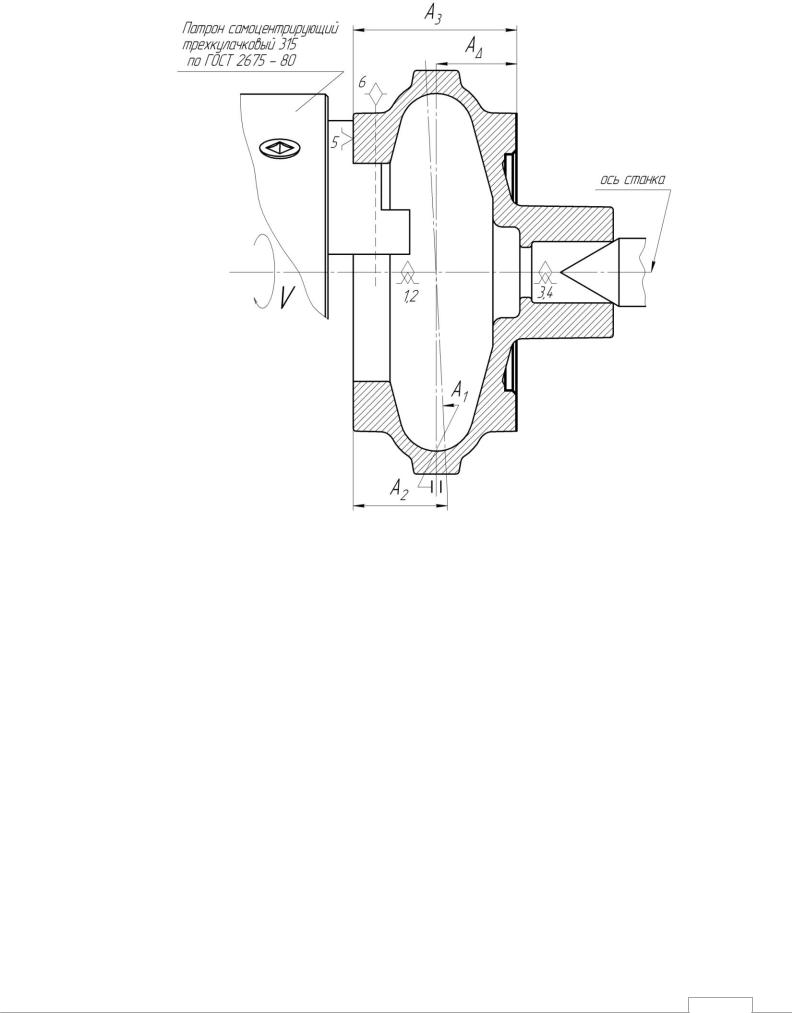

Первый вариант базирования (базовый вариант):

В базовом варианте обработки корпуса насоса на первой операции, базирование корпуса насоса осуществляется внутренней поверхностью литого отверстия большого диаметра на наружную поверхность кулачков трехкулачкового самоцентрирующего патрона и внутренней поверхностью отверстия малого диаметра на конус вращающегося центра, установленного в пиноли задней бабки. При таком варианте базирования не требуется специальных приспособлений и методов установки детали на станке, что положительно влияет на экономику изготовления изделия.

Этот вариант базирования позволяет обеспечить соосность цилиндрического уступа, обрабатываемого на первой операции, с осями отверстий которые будут обрабатываться при базировании корпуса на уступ, и обеспечивается равномерность припуска при расточке отверстий.

Недостатком этого варианта базирования, является отсутствие привязки, обрабатываемой поверхности, к плоскости симметрии торцовых

84

поверхностей. Погрешность, возникающая при обработке торцовой поверхности, будет состоять из нескольких погрешностей. При этом возможна не перпендикулярность оси литых отверстий к плоскости симметрии торцовых поверхностей. Погрешность, получающаяся в результате перекоса стержня, составит для отливки класса точности 10 [11,

с.230] – ωА1 = 1,2/200 мм.

Погрешность на размер 70 мм, от плоскости симметрии до литой необработанной торцовой поверхности, для отливки класса точности 10 [11, с.230], составит величину допуска на этот размер, который принимаем на два класса точнее, так как размер образован одной литейной полуформой –

ωА2 = 1,8 мм.

Погрешность на размер 143,6-0,63 мм, от торца патрона до обрабатываемой поверхности, принимаем равным допуску на размер – ωА3 =

0,63 мм.

Погрешность на размер от плоскости симметрии торцовых поверхностей до обрабатываемой поверхности, с учетом передаточного отношения приведенного к размеру 70 мм на погрешность вызванную перекосом стержня, составит:

ωА = ωА1 + ωА2 + ωА3 = (70/200) ∙ 1,0 + 1,8 + 0,63 = 2,85 мм.

Величина установленной погрешности значительно превышает допуск на размер, от плоскости симметрии до торцовой поверхности, что указывает на очень малый процент деталей, у которых будет однозначно определено положение осей, относительно которых заданы параметры точности на обрабатываемые поверхности.

85

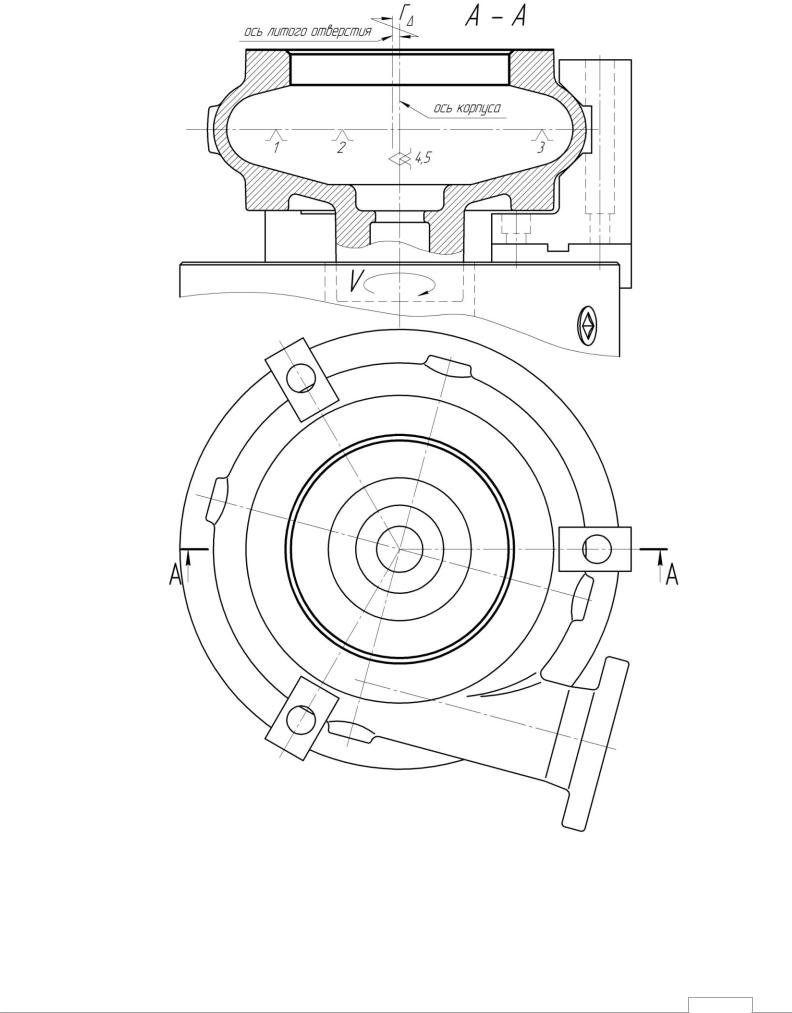

Рисунок 46 – Первый вариант базирования корпуса насоса на первой операции

Второй вариант базирования:

Второй вариант базирования рассмотрим исходя из обработки корпуса насоса на многоцелевом станке с вращающимся столом и шпинделем с изменяющимся положением, позволяющем производить обработку деталей с 5-ти сторон.

Для решения поставленной задачи, рассмотрим установку корпуса насоса в стандартный трехкулачковый патрон, в накладные кулачки, расточенные в необходимый размер детали. В качестве установочной базы, используем необработанную литую торцовую поверхность корпуса насоса. В качестве двойной опорной базы используем необработанную литую наружную цилиндрическую ступень корпуса насоса (рис. 47).

Положение оси патрубка (опорная база) определится призмой, которая будет дополнительно устанавливаться на патрон.

86

Рисунок 47 – Второй вариант базирования корпуса насоса на первой операции

При данном варианте базирования возникают такие же погрешности, что и в базовом варианте, при этом добавляются погрешности, в результате которых возникает неравномерность припуска при обработке литого отверстия.

Рассмотрим размерные цепи которые представлены на рисунке 47. Погрешность Б :

ωБ = ωБ1 + ωБ2

где ωБ1 – погрешность вызванная смещением оси литого отверстия в результате перекоса стержня; ωБ2 – не соосность оси базовой цилиндрической литой поверхности относительно оси литого отверстия, возникающая в результате смещения литейных полуформ по плоскости разъема совпадающей с плоскостью симметрии торцовых поверхностей.

Погрешность, получающаяся в результате перекоса стержня, составит для отливки класса точности 10 [11, с.230] – ωБ1 = 1,2/200 мм,

87

Погрешность, получающаяся в результате не соосности осей цилиндрической литой базовой поверхности и литого отверстия, составит для отливки класса точности 10 [11, с.232] – ωБ2 = 1,6 мм

Приведем величину погрешности к размеру между торцовыми поверхностями – 140 мм, для чего вычислим передаточное отношение:

ξ1 = 140/200 = 0,7

Тогда погрешность Б , составит:

ωА = 0,7 ∙ 1,0 + 1,6 = 2,3 мм.

Погрешность В :

ωВ = ωВ1 + ωВ2

Так как погрешности этой размерной цепи такие же как и в базовом

варианте, то ωВ1 = ωА2 = 1,8 мм, и ωВ2 = ωА3 = 0,63 мм. Тогда погрешность В , составит:

ωА = 1,8 + 0,63 = 2,43 мм.

Данный вариант базирования позволяет уменьшить выявленную погрешность, но при этом величина погрешности так же значительно превышает допуск на размер, от плоскости симметрии до торцовой поверхности, и параметры точности на положение осей не будут обеспечены.

Третий вариант базирования:

Третий вариант базирования рассмотрим так же исходя из обработки корпуса насоса на многоцелевом станке.

Для решения поставленной задачи, которая приведена при рассмотрении второго варианта, установим корпус насоса в специально спроектированные накладные кулачки, которые устанавливаются на стандартный трехкулачковый патрон (рис. 48).

Двойную опорную базу получим, базируя корпус насоса в кулачках по сферической наружной необрабатываемой поверхности. При этом конусная поверхность кулачков обеспечит установочную базу (плоскость симметрии торцовых поверхностей). Положение оси патрубка (опорная база) определится призмой, которая будет дополнительно устанавливаться на патрон.

88

Рисунок 48 – Третий вариант базирования корпуса насоса на первой операции

Данный вариант базирования позволит использовать в качестве технологической оснастки стандартный трехкулачковый самоцентрирующий патрон, с установленными специально спроектированными накладными кулачками.

89

При таком варианте базирования однозначно определяется положение плоскости симметрии торцовых поверхностей и остается только погрешность, в результате которой возникает неравномерность припуска при обработке литого отверстия. Эта погрешность будет зависеть только от перекоса стержня, который составит для отливки класса точности 10 [11, с.230] – ωГ = 1,0/200 мм, с учетом расстояния, равному – 70 мм, от плоскости симметрии до обрабатываемой торцовой поверхности, получим погрешность Г :

ωГ = (70/200) ∙ 1,0 = 0,35 мм.

На основании проведенного анализа вариантов базирования и расчета погрешностей, принимаем третий вариант базирования корпуса насоса на первой операции, обеспечивающий наиболее точное решение задачи по установлению связей между двумя группами поверхностей: обрабатываемыми и остающимися без обработки. Так же этот вариант базирования позволяет однозначно определить положение осей, относительно которых заданы параметры точности на обрабатываемые поверхности:

плоскость симметрии торцовых поверхностей корпуса насоса;

ось отверстий, перпендикулярная плоскости симметрии торцовых поверхностей и оси патрубка и связанная с осью патрубка линейным размером.

ось отводящего патрубка, перпендикулярная оси отверстий.

Пример 3.

Проведем сравнительный анализ двух вариантов базирования при обработке рычага на первой операции. При выполнении этой операции необходимо определить и обработать те поверхности, которые затем будут использоваться в качестве технологических баз на большинстве последующих операций технологического процесса.

При первом варианте базирования рычаг устанавливается и фиксируется в самоцентрирующем трехкулачковом патроне (рисунок 49).

При такой установке в качестве установочной базы используется необработанная поверхность соединения рычага и донышка, в качестве двойной центрирующей необработанная цилиндрическая наружная поверхность корпуса рычага, опорная база является скрытой и мысленно приложена к одной из осей.

При данном варианте базирования не требуется специальных приспособлений и методов установки детали на станке, что положительно влияет экономику изделия. Однако при таком варианте базирования обнаружится неравномерность распределения припуска при растачивании главного отверстия (смещение оси литого отверстия относительно оси

90