- •Введение

- •1 Основные понятия и определения

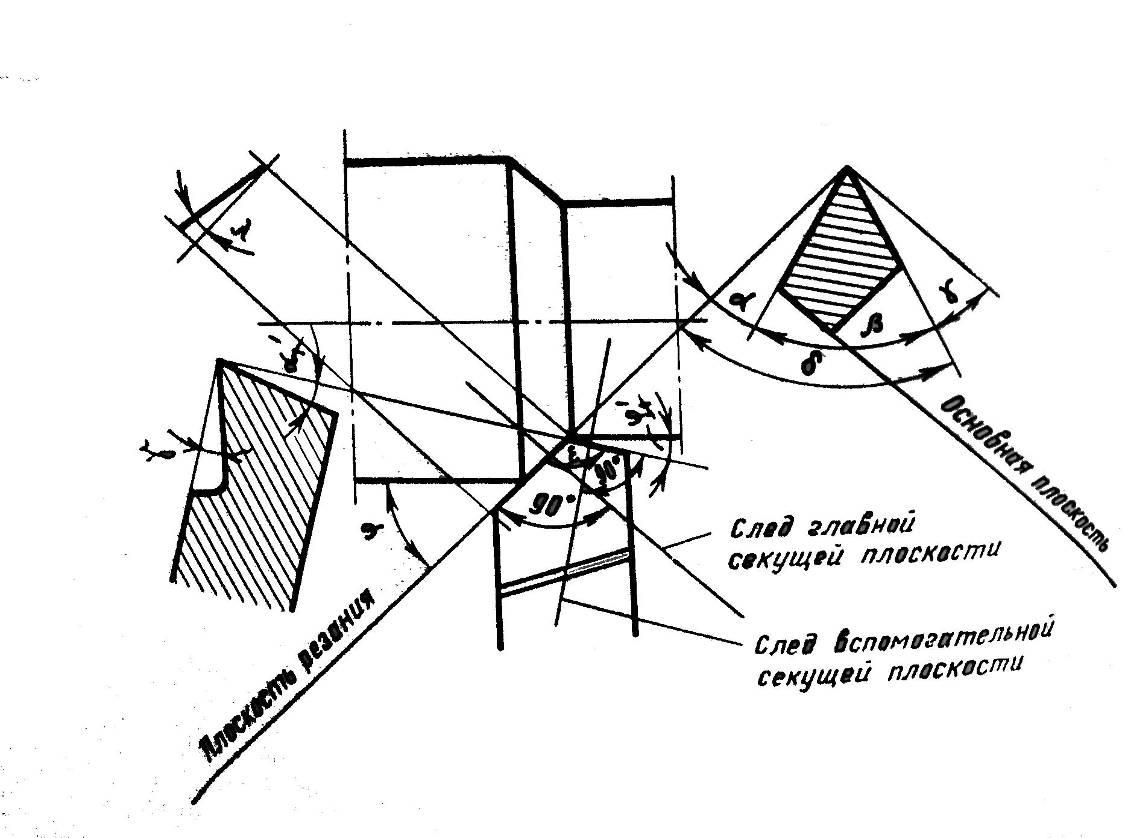

- •1.3.2 Геометрические параметры инструмента (в статике)

- •Вспомогательные углы резца

- •1.3.6 Формы передней поверхности резца

- •1.3.7 Классификация резцов

- •1.4 Элементы режима резания

- •1.6.4 Твёрдые сплавы

- •1.6.5 Минералокерамика

- •1.6.6 Алмазы

- •1.6.7 Синтетические сверхтвёрдые материалы

- •2 Физические основы процесса резания

- •2.1 Методы изучения зоны образования стружки

- •2.2 Типы стружек

- •2.2.1 Образование сливной стружки

- •I – зона первичной пластической деформации;

- •2.2.2 Образование текстуры стружки и нароста

- •2.2.3 Влияние различных факторов на образование нароста

- •2.3 Усадка стружки

- •2.4 Влияние различных факторов на коэффициент усадки стружки

- •3 Тепловые явления при резании металлов

- •3.1 Работа резания и её составляющие

- •3.2 Тепловой баланс в зоне резания

- •3.3 Температура резания

- •3.3.1 Методы определение температуры в зоне резания

- •3.3.2 Получение эмпирических зависимостей для расчёта температуры резания

- •3.3.3 Влияние различных факторов на температуру резания

- •3.3.4 Смазочно-охлаждающие жидкости (сож)

- •4 Изнашивание и стойкость режущего инструмента

- •4.1 Физическая природа изнашивания инструмента

- •4.2 Виды износа инструмента

- •4.3 Критерии износа инструмента

- •4.3.1 Критерий оптимального износа

- •4.3.2 Критерий технологического износа

- •4.4 Влияние различных факторов на период стойкости инструмента

- •4.5 Вывод формулы для расчёта скорости резания

- •4.6 Упрочнение (наклёп) в зоне резания

- •5 Основные операции механической обработки

- •5.1 Точение

- •5.1.1 Силы резания

- •5.1.3 Измерение составляющих силы резания

- •5.1.4 Способы завивания и дробления стружки при токарной обработке

- •5.1.5 Назначение параметров режима резания при токарной обработке

- •5.2 Строгание

- •5.2.1 Элементы режима резания

- •5.4.4 Изменение геометрии сверла в кинематике

- •5.4.5 Особенности процесса сверления

- •5.5 Зенкерование

- •5.6 Развёртывание отверстий

- •5.6.1 Особенности процесса зенкерования и развёртывания

- •5.7.2 Встречное и попутное фрезерование

- •5.8 Протягивание

- •5.8.6 Силы резания при протягивании

- •5.9 Нарезание резьбы

- •5.9.1 Нарезание резьб резцами

- •5.9.2 Изменение геометрии резьбового резца в кинематике

- •5.11.2 Характеристики шлифовальных кругов

- •5.11.3 Маркировка шлифовальных кругов

- •44А40с25к5

- •5.11.4 Шлифование

Вятский государственный университет

Факультет автоматизации машиностроения

Кафедра «Технология автоматизации машиностроения»

Процессы и методы формообразования

(конспект лекций)

Введение

Основоположники отечественной школы резания материалов:

И.Я. Тиме – профессор петербургского университета (классификация стружек, основные закономерности и др.),

Я.Г. Усачёв (металлографический метод исследования зоны резания и др.).

Основные задачи дисциплины «Резание материалов»:

повышение точности и качества обработки;

освоение обработки новых конструкционных материалов, в т.ч. высокопрочных, жаропрочных и нержавеющих сталей и сплавов;

изыскание новых износостойких, теплостойких инструментальных материалов;

совершенствование конструкции режущих инструментов;

совершенствование способов дробления и завивания стружки (для автоматических линий);

изыскание новых составов СОТС и способов их подвода в зону резания;

повышение производительности труда.

Рисунок 1− Место механической обработки в процессе изготовления детали

Обработка металлов резанием занимает около 50 % рабочего времени. За последнее время наблюдается тенденция снижения трудоёмкости обработки резанием за счёт совершенствования заготовительных операций. Всё шире применяются литьё по выплавляемым моделям, порошковая металлургия, холодная высадка и другие заготовительные операции, обеспечивающие получение минимальных припусков на механическую обработку. Однако в силу больших преимуществ (высокая точность, производительность, качество обработанной поверхности и др.), обработка резанием ещё на долгие годы останется основным методом получения готовых деталей.

Рисунок 2 − Структура дисциплины «Резание материалов»

1 Основные понятия и определения

1 .1

Поверхности заготовки

.1

Поверхности заготовки

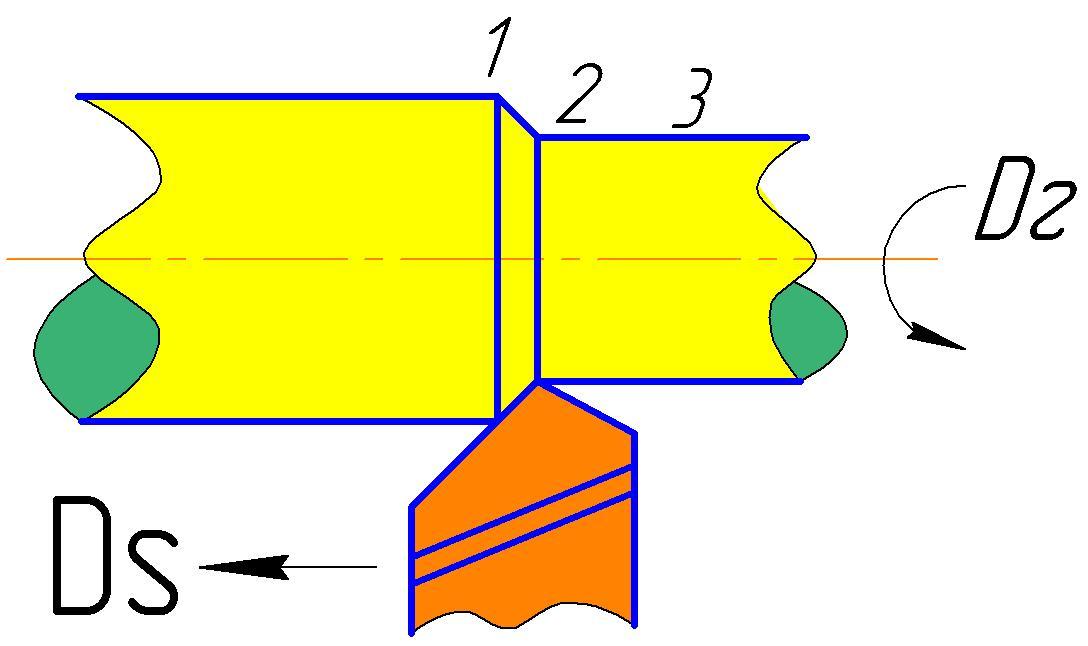

1 – обрабатываемая поверхность;

2 – поверхность резания (которой касается главное лезвие резца);

3 – обработанная поверхность заготовки

Рисунок 3 − Схема процесса точения

1.2 Свободное и несвободное резание

Свободным называется процесс резания, в котором участвует лишь одно главное лезвие (одна режущая кромка).

Р исунок

4

исунок

4

1.3 Конструктивные и геометрические параметры резцов

1.3.1 Конструкция резца

Рисунок 5

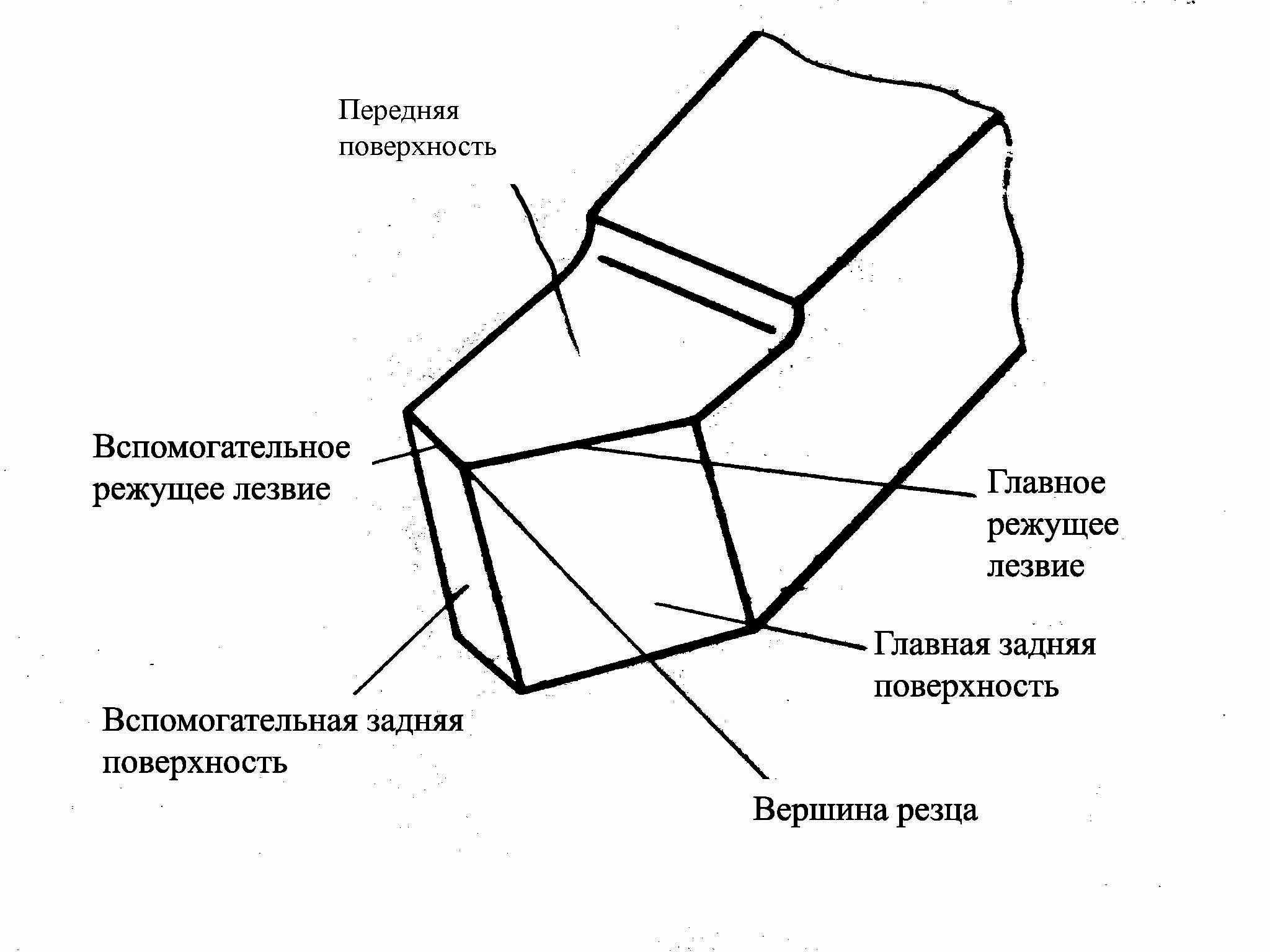

Тело резца – служит для закрепления инструмента в резцедержателе и для базирования.

Головка резца – выполняет основную работу.

Передняя поверхность – та, по которой сходит стружка.

Главная задняя поверхность – обращена в сторону поверхности резания.

Вспомогательная задняя поверхность – обращена в сторону обработанной поверхности заготовки.

Главная режущая кромка – линия пересечения передней и главной задней поверхности.

Вспомогательная режущая кромка - это линия пересечения передней и вспомогательной задней поверхностей. Она подчищает обработанную поверхность.

Вершина резца – точка пересечения главной и вспомогательной режущих кромок (точка касания с обработанной поверхности заготовки).

1.3.2 Геометрические параметры инструмента (в статике)

Примечание: все основные определения, относящиеся к геометрии резца, справедливы для любого другого лезвийного инструмента.

Координатные плоскости

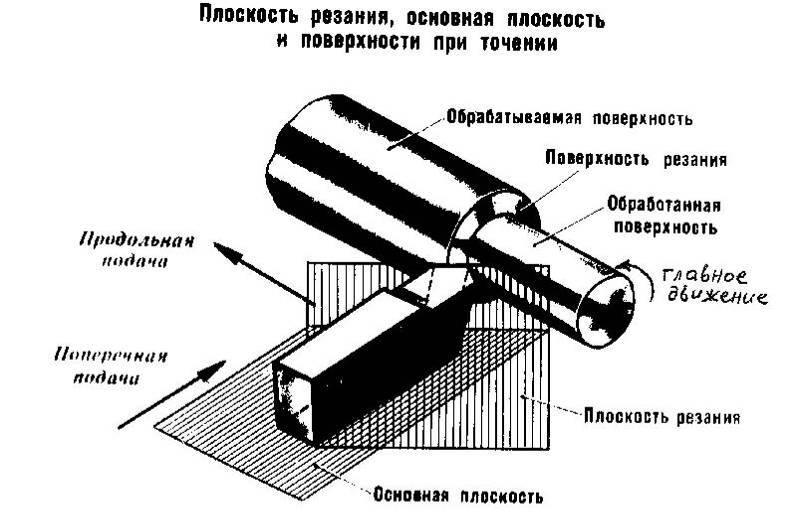

Рисунок 6

Основная плоскость образована направлением продольной и поперечной подач. Она перпендикулярна вектору скорости резания.

Плоскость резания – плоскость, проходящая через главное лезвие, перпендикулярно основной плоскости.

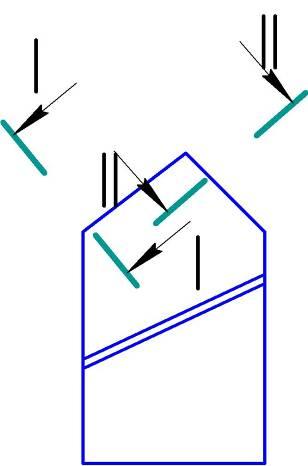

Секущие плоскости

I -I

– главная секущая плоскость – плоскость,

перпендикулярная проекции главного

лезвия на основную плоскость.

-I

– главная секущая плоскость – плоскость,

перпендикулярная проекции главного

лезвия на основную плоскость.

II-II – вспомогательная секущая плоскость – плоскость, перпендикулярная проекции вспомогательного лезвия на основную плоскость.

Рисунок 7

Главные углы резца (рассматриваются в главной секущей плоскости)

Р исунок

8

исунок

8

γ – передний угол, образованный передней поверхностью резца и основной плоскостью;

α – задний угол, образованный задней поверхностью и плоскостью резания;

β – угол заострения между передней и задней поверхностями резца ;

δ – угол резания между передней поверхностью и плоскостью резания;

α+γ+β=900, δ+γ=900, δ=900-γ, γ=900-δ