- •Введение

- •1 Основные понятия и определения

- •1.3.2 Геометрические параметры инструмента (в статике)

- •Вспомогательные углы резца

- •1.3.6 Формы передней поверхности резца

- •1.3.7 Классификация резцов

- •1.4 Элементы режима резания

- •1.6.4 Твёрдые сплавы

- •1.6.5 Минералокерамика

- •1.6.6 Алмазы

- •1.6.7 Синтетические сверхтвёрдые материалы

- •2 Физические основы процесса резания

- •2.1 Методы изучения зоны образования стружки

- •2.2 Типы стружек

- •2.2.1 Образование сливной стружки

- •I – зона первичной пластической деформации;

- •2.2.2 Образование текстуры стружки и нароста

- •2.2.3 Влияние различных факторов на образование нароста

- •2.3 Усадка стружки

- •2.4 Влияние различных факторов на коэффициент усадки стружки

- •3 Тепловые явления при резании металлов

- •3.1 Работа резания и её составляющие

- •3.2 Тепловой баланс в зоне резания

- •3.3 Температура резания

- •3.3.1 Методы определение температуры в зоне резания

- •3.3.2 Получение эмпирических зависимостей для расчёта температуры резания

- •3.3.3 Влияние различных факторов на температуру резания

- •3.3.4 Смазочно-охлаждающие жидкости (сож)

- •4 Изнашивание и стойкость режущего инструмента

- •4.1 Физическая природа изнашивания инструмента

- •4.2 Виды износа инструмента

- •4.3 Критерии износа инструмента

- •4.3.1 Критерий оптимального износа

- •4.3.2 Критерий технологического износа

- •4.4 Влияние различных факторов на период стойкости инструмента

- •4.5 Вывод формулы для расчёта скорости резания

- •4.6 Упрочнение (наклёп) в зоне резания

- •5 Основные операции механической обработки

- •5.1 Точение

- •5.1.1 Силы резания

- •5.1.3 Измерение составляющих силы резания

- •5.1.4 Способы завивания и дробления стружки при токарной обработке

- •5.1.5 Назначение параметров режима резания при токарной обработке

- •5.2 Строгание

- •5.2.1 Элементы режима резания

- •5.4.4 Изменение геометрии сверла в кинематике

- •5.4.5 Особенности процесса сверления

- •5.5 Зенкерование

- •5.6 Развёртывание отверстий

- •5.6.1 Особенности процесса зенкерования и развёртывания

- •5.7.2 Встречное и попутное фрезерование

- •5.8 Протягивание

- •5.8.6 Силы резания при протягивании

- •5.9 Нарезание резьбы

- •5.9.1 Нарезание резьб резцами

- •5.9.2 Изменение геометрии резьбового резца в кинематике

- •5.11.2 Характеристики шлифовальных кругов

- •5.11.3 Маркировка шлифовальных кругов

- •44А40с25к5

- •5.11.4 Шлифование

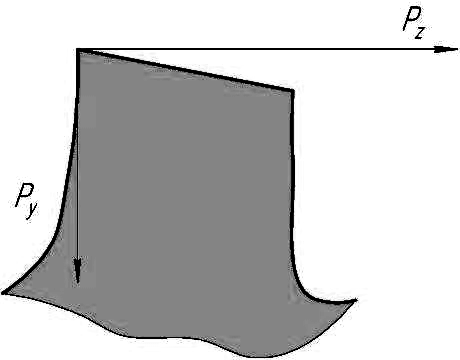

5.8.6 Силы резания при протягивании

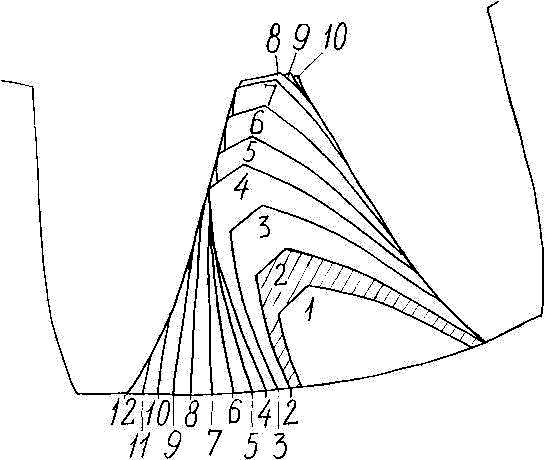

Рисунок 109

На зуб протяжки действуют 2 составляющие Pz и Py.

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Тяговое усилие:

![]() ,

,

![]() ,

,

![]() ,

,

где L – длина протяжки:

![]() ;

;

K – отношение скорости холостого хода к рабочему;

g – количество одновременно протягиваемых деталей в блоке (например, кольца, шайбы).

5.9 Нарезание резьбы

Способы нарезания резьб:

лезвийными инструментами;

путём пластического деформирования металла (накатывание);

абразивными инструментами (резьбошлифование).

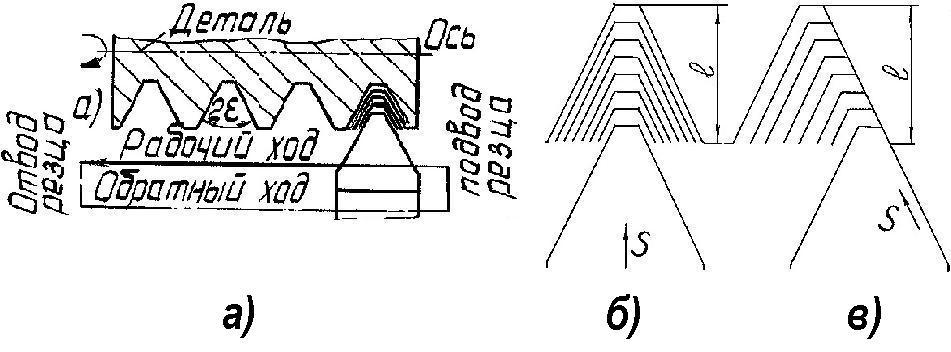

5.9.1 Нарезание резьб резцами

Производится на токарно-винторезных станках (достигается 5-6 степень точности).

Рисунок 110

За один оборот заготовки суппорт должен перемещаться на величину шага (хода) нарезаемой резьбы.

Ход многозаходной резьбы:

![]() ,

,

где К` - количество заходов;

P – шаг резьбы.

Крупные резьбы нарезают не за один проход, а за несколько.

Обе режущие кромки у резца будут главными (рис. 110-б). Вершина работает в тяжёлых условиях.

С целью уменьшения нагрузки на вершину резца осуществляется подача на врезание под углом, т.е. вдоль режущей кромки. В таких условиях левая кромка является главной, правая – вспомогательной (рис. 110-в).

Разбивка подачи на врезание при многопроходном нарезании резьбы осуществляется:

По равным площадям среза в каждом проходе.

По равным силам (с помощью динамометра).

По равным температурам резания.

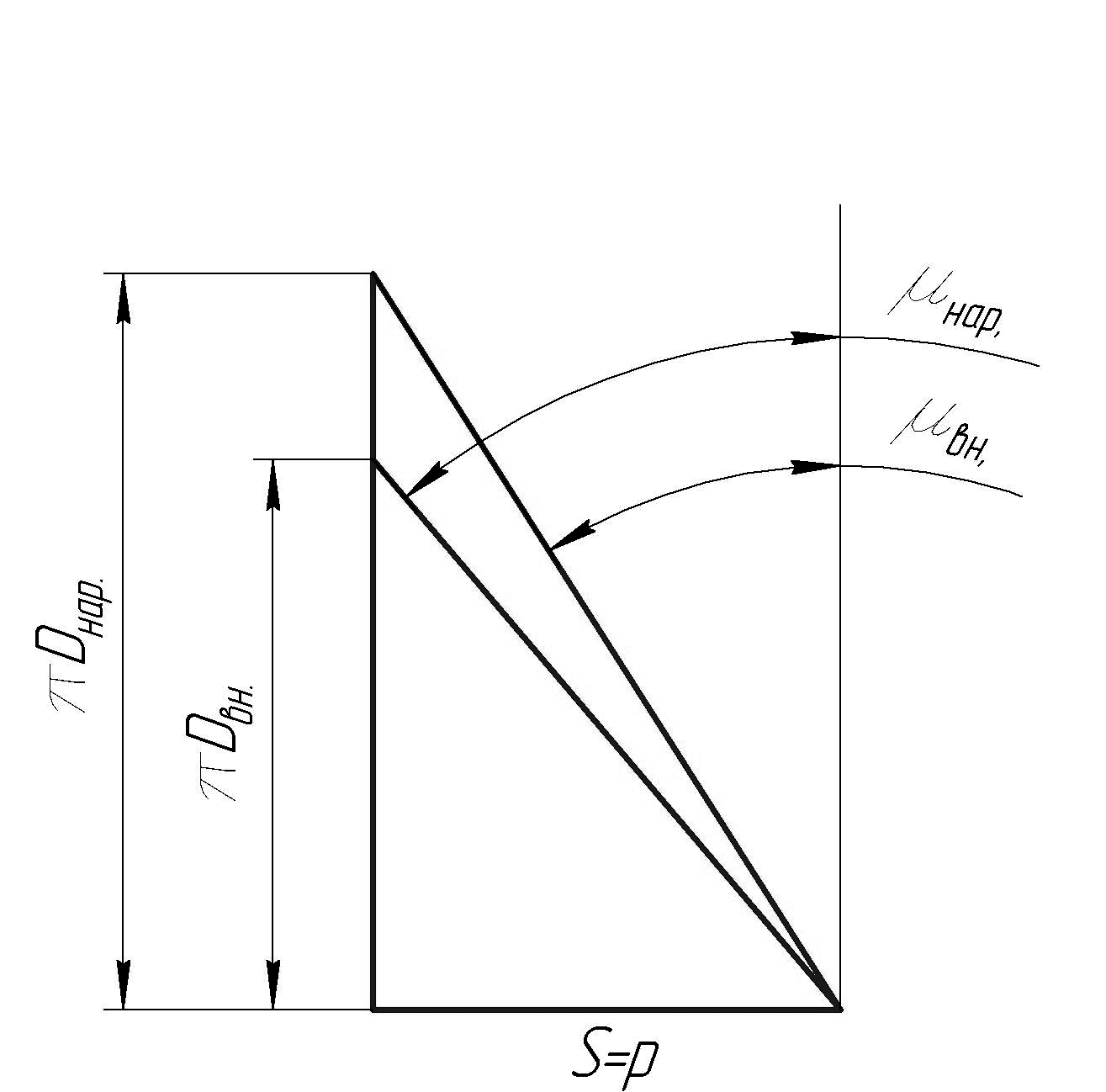

5.9.2 Изменение геометрии резьбового резца в кинематике

Рисунок 111

αл.п. – левого профиля,

αп.п. – правого профиля,

μ – угол наклона нитки резьбы,

P – шаг резьбы.

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

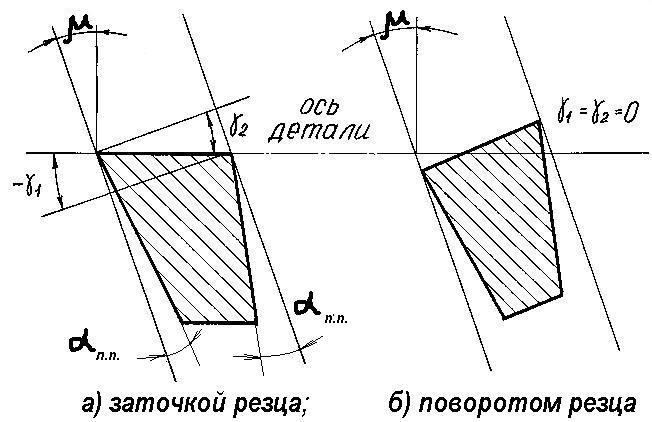

5.9.3 Уравнивание кинематических задних углов на режущих кромках резьбового резца

Рисунок 112

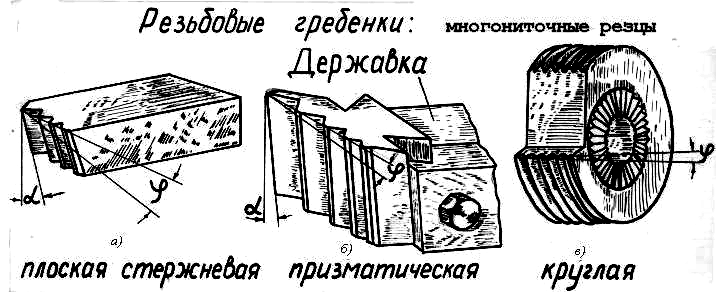

5.9.4 Резьбовые гребёнки- многониточные резцы

С целью увеличения производительности применяют многозубые (многониточные) резцы (гребёнки) (рис. 113).

Рисунок 113

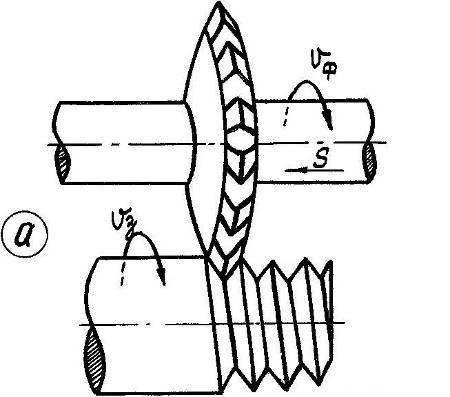

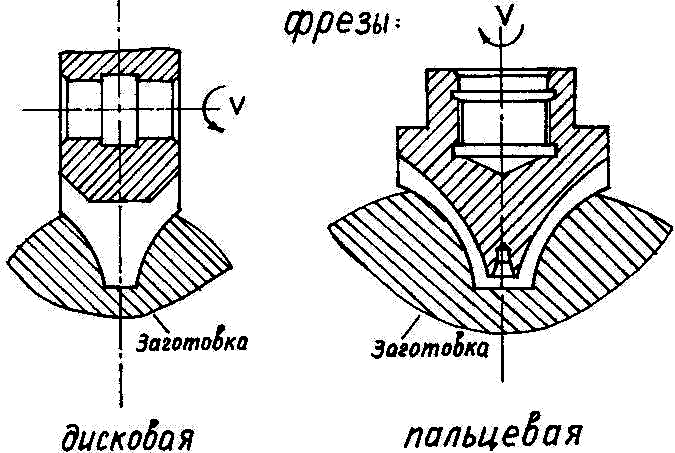

5.9.5 Резьбовые фрезы

Недостатки:

- огранка, класс шероховатости и точность ниже, но производительность выше, поэтому применяют в массовом производстве.

С целью дальнейшего увеличения производительности труда применяют многониточные фрезы. Но длина фрезы должна быть больше длины нарезаемой резьбы заготовки. Применяются в массовом производстве.

Рисунок 114 – Схема работы гребёнчатой резьбовой фрезы при нарезании внутренней резьбы

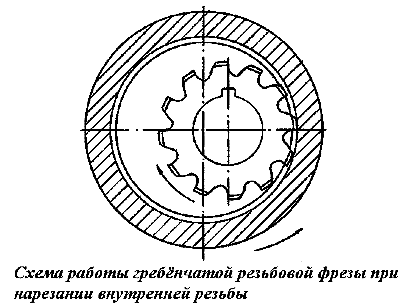

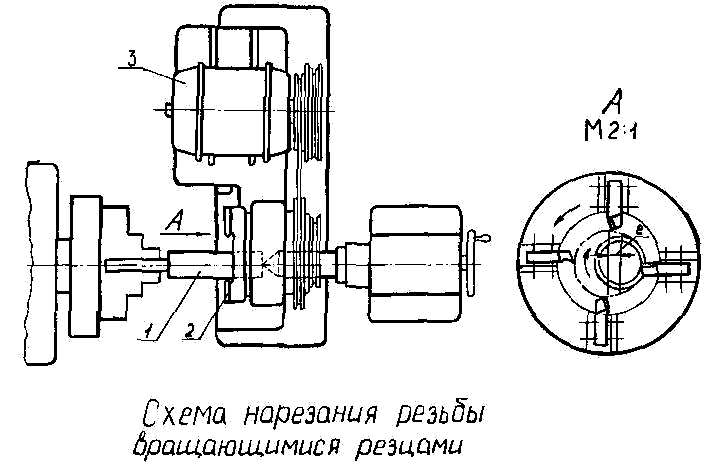

5.9.6 Вихревое нарезание резьбы

Рисунок 115 – Схема нарезания резьбы вращающимися резцами

5.9.7 Нарезание резьбы метчиками

Метчики служат для нарезания внутренних резьб.

Рисунок 116 – Метчики

5.9.8 Нарезание резьбы плашками

Плашки служат для нарезания наружных резьб.

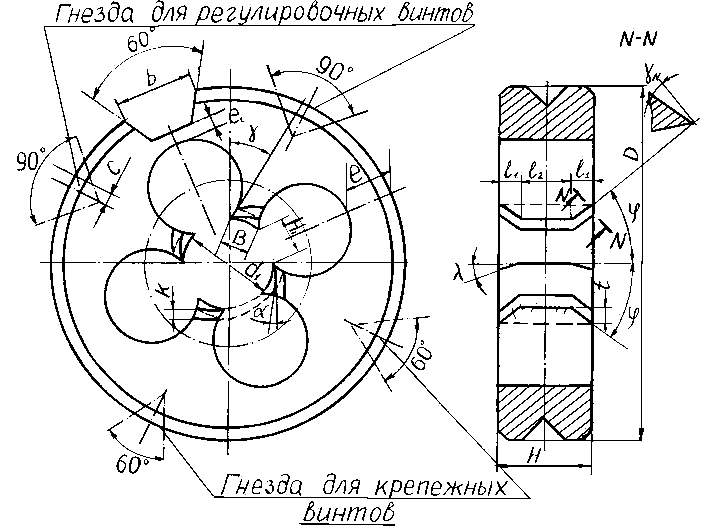

Рисунок 117 – Геометрия плашки

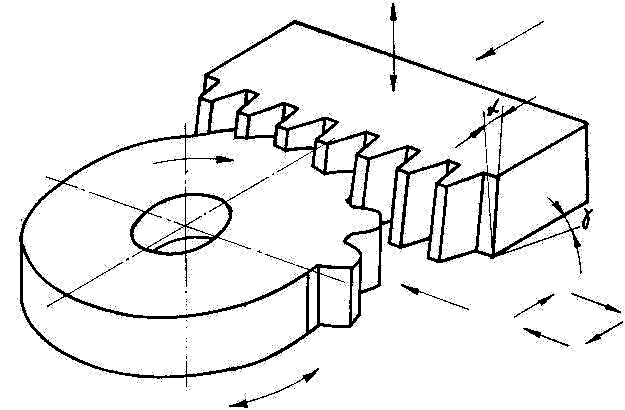

5.10 Нарезание зубчатых колёс лезвийными инструментами

Методом копирования

Методом обката

По методу копирования:

- дисковые модульные фрезы (9-10 степень точности);

- пальцевые модульные фрезы (9-10 степень точности);

- зубодолбёжные головки (7-8 степень точности).

Рисунок 118

Недостаток: профиль зуба фрезы соответствует профилю впадины колеса (копия) того же модуля.

Зуборезные фрезы обычно поставляются в комплектах. Например, комплект из 8 фрез с одинаковым модулем имеет следующие числа зубьев:

- одна фреза №1 – z=16…18,

- вторая фреза №2 – z=19…22,

- третья фреза №3 – z=23…27 и т.д.

Иногда в комплекте бывает 28 фрез – для обработки особо точных колёс.

Преимущество: не надо специальных зуборезных станков, достаточно иметь универсально-фрезерный станок и делительную головку.

Пальцевые модульные фрезы используют для обработки шевронных колёс. Недостаток: низкая производительность.

Зубодолбёжные головки.

Резцы совершают главное возвратно-поступательное движение и в конце каждого холостого хода подаются на величину радиальной подачи до тех пор, пока не врежутся на полную глубину впадины нарезаемого колеса.

Производительность очень высокая, поэтому применяются в массовом производстве.

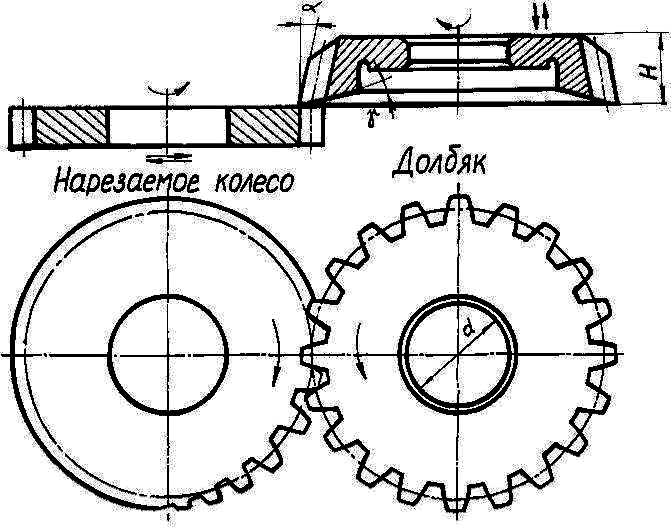

Метод обкатки

Реализуется с помощью зуборезных гребёнок, долбяков, парных резцов, червячных фрез.

Рисунок 119

Нарезание зубьев производится с помощью зуборезных гребёнок.

Самая высокая точность, так как просто изготовить рейку с прямолинейным профилем. Но производительность невысока.

Рисунок 120 – Схема зубодолбления

Зубодолбление с помощью долбяка применяется для увеличения производительности.

Рисунок 121

Долбяк представляет собой зубчатое колесо, изготовленное в виде режущего инструмента. В процессе обкатки после полного врезания на глубину впадины включается радиальная подача a. Процесс заканчивается, когда заготовка сделает 1 полный оборот после врезания долбяка.

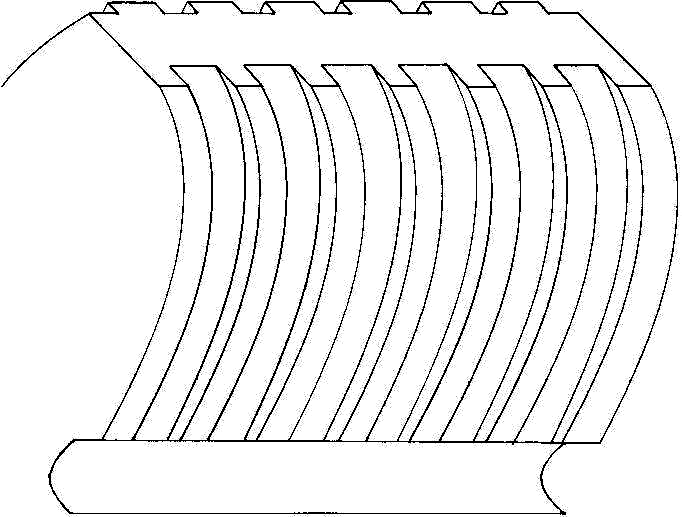

Червячные фрезы:

Класс AAA – дают 5-6 степень точности,

класс АА – дают 7 степень точности,

класс А – даёт 8 степень точности.

Классы B, C, D – дают соответственно 9, 10 и 11 степени точности.

![]() ,

,

то есть за один оборот фрезы заготовка поворачивается на K зубьев.

Sв - в мм/об.заг.

Рисунок 122

Зубошлифование даёт 4-7 степень точности.

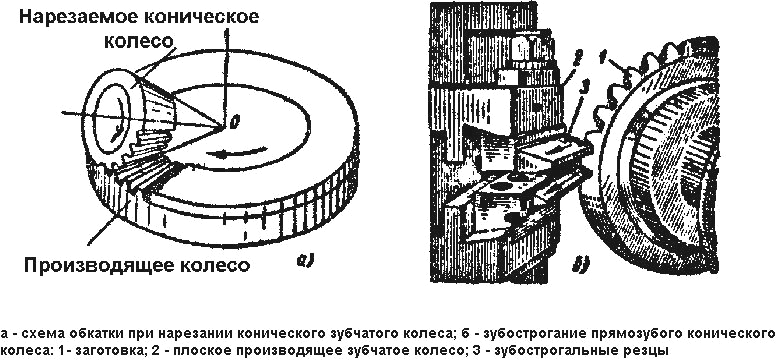

Зубострогание осуществляется парными резцами типа «Глиссон». Применяется для нарезания конических колёс на специальных зубострогальных станках. Главная режущая кромка – прямолинейная.

Рисунок 123

Шевингование – отделочная обработка зубчатых колёс.

Рисунок 124 – Зуб шевера

Абразивная обработка

Абразивный инструмент

Состав шлифовального круга: абразивный материал (зёрна) и связка.

Материалы абразивных зёрен:

- естественные или природные (алмазы, кварц, корунд, наждак, кремний, гранит);

- искусственные (электрокорунд, монокорунд, карбид кремния, карбид бора, синтетический алмаз, кубанит).

Алмаз

Из тонны руды получается 0,1-0,2 грамма природного чистого алмаза.

Корунд - минеральный состав из кристаллической окиси алюминия с примесями.

Электрокорунд

Бывает:

а) нормальный (содержит 87-97% Al2O3);

б) электрокорунд белый (ЭБ) – содержит 98-99% Al2O3;

в) электрокорунд хромистый (ЭХ) – содержит 97% Al2O3, 0,4-1,2% окиси хрома;

г) электрокорунд титанистый (ЭТ).

Карбид кремния (карборунд) – химическое соединение кремния с углеродом.

Получают в электрических печах. Имеет 2 разновидности:

а) кремний зелёный (КЗ), 3 марки: 62С, 63С, 64С. Содержит 97% карбида кремния, очень твёрдый и имеет повышенные режущие свойства.

б) кремний чёрный (КЧ), марки: 52С, 53С, 54С, 55С (по новому обозначению). Содержит 95% карбида кремния.

Карбид бора – химическое соединение бора с углеродом. Он обладает очень высокой твёрдостью, которая приближается к твёрдости алмазов.

Синтетические алмазы ГОСТ 9206-70.

АСO – марка искусственного алмаза.

АСР – σсж.=0,7-0,26 кг/мм2, диаметр зерна 250-50 мкм.

АСВ – σсж.=1,3-0,4 кг/мм2, диаметр зерна 315-60 мкм.

АСК – σсж.=2,7-0,9 кг/мм2, диаметр зерна 400-80 мкм.

Кубический нитрид бора

2 марки:

1. Кубонит

- КО – шлифпорошки,

- КМ – микропорошки.

2. Эльбор.

|

Материал |

Старое обозначение |

Новое обозначение |

Разновидность |

|

Электрокорунд | |||

|

1.нормальный |

Э |

1А |

12А-16А |

|

2. белый |

ЭБ |

2А |

22А-25А |

|

3. хромистый |

ЭХ |

3А |

32А-34А |

|

4. титанистый |

ЭТ |

3А |

37А |

|

Монокорунд |

М |

4А |

43А-45А |

|

Карбид кремния | |||

|

1. чёрный |

КЧ |

5С |

53С-55С |

|

2. зелёный |

КЗ |

6С |

60С-64С |

|

Корунд природный |

ε |

9ε |

- |

|

Алмаз естественный |

А |

А |

А, АМ, АN |

|

Алмаз синтетический |

АС |

АС |

АСО, АСР, АСВ, АСК, АСС, АСМ, АСN |

|

Кубический нитрид бора |

Л |

Л |

ЛО, ЛП |

Связка шлифовальных кругов:

- органическая (вулканитовая, бакелитовая)

- неорганическая (керамическая, магнезиальная, силикатная).

Вулканитовая – состоит из каучука и серы (примерно 30% S). Она обладает высокой пластичностью, эластичностью, но очень боится влаги, особенно щёлочи.

Бакелитовая – состоит из искусственной смолы, которая готовится из карболовой кислоты и формалина. Круги имеют достаточную прочность и эластичность, допускают высокую окружную скорость.

Керамическая – получила самое широкое распространение. Её изготавливают из огнеупорной глины, полевого шпата, кварца с добавкой талька, мела и жидкого стекла. Она не боится влаги, но боится ударов, изгибающих моментов и т.д.