- •Реферат

- •Содержание

- •Введение

- •1 Литературный обзор. Основные направления совершенствования производства женского демисезонного пальто

- •1.1 Направления моды для женского демисезонного пальто на сезон 2015 года

- •1.2 Стилистическая направленность проектируемого изделия.

- •1.3 Актуальные материалы для демисезонного пальто

- •1.4 Современное оборудование для влажно-тепловой обработки,

- •Прессовое оборудование

- •Утюжильные столы

- •Утюги нового поколения

- •Карусельные прессы

- •Манекены

- •Туннельные установки

- •1.5 Постановка задач на дипломное проектирование

- •2 Конструкторская часть

- •3 Технологическая часть

- •3.1 Техническое описание моделей

- •3.2 Обоснование выбора материалов

- •3.2.1 Требования к материалам

- •3.2.2 Выбор конкретных материалов и их обоснование

- •3.2.3 Разработка рекомендаций по проектированию изделий с учетом их свойств

- •3.3 Выбор методов обработки и оборудования

- •3.4 Обоснование количества рабочих

- •3.5 Предварительный расчет швейного цеха

- •3.5.1 Анализ трудоемкости изготовления изделий

- •3.5.2 Выбор и обоснование типа потока

- •3.5.3 Выбор и обоснование способа запуска моделей в поток

- •3.5.4 Расчет параметров потока

- •3.6 Разработка технологической схемы проектируемого потока

- •3.7 Анализ технологической схемы проектируемого потока

- •3.7.1 Анализ состава организационных операций

- •3.7.2 Анализ загрузки потока

- •3.7.3 Анализ структуры потока

- •3.7.4 Анализ технического уровня потока

- •3.7.5 Расчет технико-экономических показателей потока

- •3.8 Планировка швейного цеха

- •3.8.1 План швейного цеха и его анализ

- •3.8.2 Расчет дополнительных потоков

- •3.8.3 Организация внутрипроцессного транспорта

- •4 Экономическая часть

- •Заключение

- •Список использованной литературы

- •Приложение а

- •Технологическая последовательность на изготовление женского пальто

- •Приложение б

- •Технологическая схема проектируемого потока

- •Приложение в

- •Конфекционная карта

3.7.3 Анализ структуры потока

Проверку соответствия структуры потока технологической последовательности обработки производят путем построения монтажного графика. Монтажный график разрабатывают один для всех моделей, обозначая каждую из них условной линией. Разработку монтажного графика заготовительной и монтажной секций выполняют отдельно. В левой части графика снизу вверх отмечают наименование деталей и их условные порядковые номера. Каждую организационную операцию обозначают квадратом или прямоугольником, в котором записывают ее номер и специальность. Кратные операции обозначают двумя, тремя и т.д. соответствующей линией показывают траекторию перемещения деталей изделий по рабочим местам. Монтажный график используют при планировке рабочих мест. [17]

Построение монтажного графика проектируемого потока показывает, что имеются возвраты. Это связано с тем, что полуфабрикат с машинной операции идет на утюжильную и затем возвращается к той же работнице.

3.7.4 Анализ технического уровня потока

Для анализа технического уровня потока составляют сводку рабочей силы (табл. 17). Сводка рабочей силы при последовательно-ассортиментном запуске составляется отдельно на каждую модель. На основании сведений, представленных в сводке рабочей силы, оценивают технический уровень потока: операции какого разряда и специальности преобладают в проектируемом потоке.

Сводная таблица технологического оборудования составляется на основе технологической схемы потока, включает основное, запасное и резервное оборудование. Запасное оборудование устанавливается в потоке в местах наибольшего скопления машин данного класса, резервное оборудование предусматривается на складе. Запасное и резервное оборудование планируется из расчета7-10% от количества основного оборудования. Сведения о технической оснащенности проектируемого потока представлены в таблице 18.

3.7.5 Расчет технико-экономических показателей потока

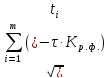

Качественную оценку технологического потока проводят по его технико-экономическим показателям (ТЭП). В потоках с последовательно-ассортиментным запуском ТЭП рассчитывают по каждой модели отдельно. Для швейных потоков рассчитывают следующие ТЭП:

1. Трудоемкость обработки изделия, Т, с:

Т

=

p

, (4)

p

, (4)

где

p

–

сумма затрат времени на неделимые

операции по изготовлению

p

–

сумма затрат времени на неделимые

операции по изготовлению

изделия.

2. Расчетная мощность потока, М, единиц в смену:

М = R ∙ Kp.ф. / Т (5)

где R – продолжительность смены, с;

Кр.ф. – количество рабочих в потоке, человек;

Т – трудоемкость модели, с. [17]

Таблица 17 – Сводная таблица рабочей силы потока

|

Разряд, ri |

Время обработки по специальности, с |

Общее время обработки по разрядам, ∑Тri |

Расчетное количество рабочих по разрядам ∑Кр.р.ri |

Сумма разрядов, ri∑ Кр.р.ri |

Тарифный коэффициент, Qri |

Сумма тарифных коэффициентов, Qri∑Кр.р.ri | |||||||||

|

М |

С/М |

П/А |

Р |

У |

|

|

|

|

| ||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 | |||||

|

1 |

- |

- |

- |

342/342 |

- |

342/342 |

2,76/2,80 |

2,76/2,80 |

1,00 |

2,76/2,80 | |||||

|

2 |

238/236 |

- |

- |

76/76 |

254/245 |

568/557 |

4,59/4,56 |

9,18/9,12 |

1,11 |

5,09/5,06 | |||||

|

3 |

904/886 |

- |

120/120 |

- |

342/342 |

1366/1348 |

11,04/11,03 |

33,12/33,09 |

1,23 |

13,58/13,57 | |||||

|

4 |

108/108 |

90/90 |

- |

- |

- |

198/198 |

1,60/1,62 |

6,4/6,48 |

1,35 |

2,16/2,19 | |||||

|

Итого по специальности |

1250/1230 |

90/90 |

120/120 |

418/418 |

596/587 |

2474/2445 |

19,99/20,01 |

51,46/51,49 |

|

23,59/23,62 | |||||

|

Удельный вес по специальности, % |

50,52/50,31 |

3,64/3,68 |

4,85/4,91 |

16,90/17,10 |

24,09/24,01 |

100% |

|

|

|

| |||||

Таблица 18 – Сводная таблица технологического оборудования

|

Наименование оборудования |

Количество единиц оборудования | |||

|

Установлено в потоке |

Резервного |

Всего | ||

|

Основного |

Запасного | |||

|

Juki DDL-8100B-7 Универсальная одноигольная машина челночного стежка |

11 |

1 |

- |

12 |

|

GOLDEN WHEEL CSU-8885 Электронная машина для втачивания рукавов |

1 |

- |

- |

1 |

|

Juki LK-981-557/BR-2 Полуавтомат для пришивания пуговиц |

1 |

- |

- |

1 |

|

HASEL HSL-MBK-35 Парогенератор с утюгом |

6 |

- |

- |

6 |

3. Фактическое количество рабочих в потоке, Kp.ф. , человек:

Кр.ф.

=

рi

, (6)

рi

, (6)

где Крi – фактическое количество рабочих по каждой организационной операции.

4. Расчетное количество рабочих, Кр.р., человек:

Кр.р. = Т / τ , (7)

где τ – такт потока, с. [17]

5. Выработка на одного рабочего, или производительность труда одного рабочего, В, единиц в смену:

В = М / Кр.р. . (8)

6. Коэффициент загрузки потока, Кз:

Кз = Кр.р. / Кр.ф. . (9)

7. Средний тарифный коэффициентный разряд по технологической последовательности rсрн.о. и средний тарифный коэффициент Qср характеризуют квалифицированную сторону применяемой технологии, так как рассчитываются по неделимым операциям, но не прогрессивность потока. Показатель Qср используют для проверки расчета стоимости обработки изделия.

rсрн.о.

=

[ ri

ri р.р.ri)]

/ Кр.р.

(10)

р.р.ri)]

/ Кр.р.

(10)

Qср

= [ ri

ri р.р.ri)]

/ Кр.р.

, (11)

р.р.ri)]

/ Кр.р.

, (11)

где

ri

ri р.р.ri)

– сумма тарифных разрядов (берется из

сводки рабочей силы как

р.р.ri)

– сумма тарифных разрядов (берется из

сводки рабочей силы как

итог графы 9 таблицы 17);

ri

ri р.р.ri)

– сумма тарифных коэффициентов (берется

из сводки рабочей

р.р.ri)

– сумма тарифных коэффициентов (берется

из сводки рабочей

силы как итог графы 11 таблицы 17).

8. Средний тарифный разряд по технологической схеме rсро.о. характеризует средний уровень квалификации организованных операций и рассчитывается по технологической схеме потока

rсро.о.

=

[ rmax

rmax р.р.ri)]

/ Кр.ф.

(12)

р.р.ri)]

/ Кр.ф.

(12)

где rmax – разряд организационной операции, определяемый по наивысшему разряду

из неделимых, в нее входящих.

9. Коэффициент использования квалификации рабочих Ккв отражает степень использования квалификации рабочих по разрядам, или уровень специализации организационных операций по разрядам.

Ккв = rсрн.о. / rсро.о. (13)

10. Суммарная расценка Р, коп., определяется как сумма расценок по неделимым или организационным операциям:

Р

=

=

= о

, (14)

о

, (14)

где n – число операций;

m – число организационных операций в потоке. [17]

11. Коэффициент механизации потока Км равен

Км

= ( рмех)

/ Т , (15)

рмех)

/ Т , (15)

где рмех

–

время выполнения механизированных

операций (машинных, прессовых,

рмех

–

время выполнения механизированных

операций (машинных, прессовых,

спецмашинных и т.д.).

Показатель Км определяет удельный вес механизированных операций к общей трудоемкости и носит условный характер так как не учитывает прогрессивности оборудования.

12. Коэффициент использования оборудования Ки.о. учитывает занятость оборудования в течении смены, характеризует качество технологической схемы потока по специализации рабочих мест:

Ки.о. = (∑tрмаш + ∑tрс/м + ∑tрпр + ∑tрп/а ) / (∑tо.о.маш + ∑tо.ос/м + ∑tо.опр + ∑tо.оп/а ), (16)

где ∑tрмаш, ∑tрс/м , ∑tрпр , ∑tрп/а – сумма времени по неделимым операциям механизированных работ, с;

∑tо.о.маш , ∑tо.ос/м , ∑tо.опр , ∑tо.оп/а - сумма затрат времени механизированных работ по организационным операциям, с. [17]

13. Коэффициент унификации технологической схемы для многомодельного потока Ку характеризует степень его стабильности по содержанию и используемому оборудованию.

Ку = (∑tрсовп) / Тср (17)

где ∑tрсовп – среднее время выполнения совпадающих операций в разных моделях.

14. Съем продукции, шт., с квадратного метра площади:

Скв.м = М / F. (18)

15. Коэффициент специализации:

Кспец = Кр.ф.спец / Кр.ф. , (19)

где Кр.ф.спец – фактическое количество рабочих, занятых на организационных операциях, состоящих из неделимых одной специальности.

16. Средняя кратность операции:

Кср = Кр.ф. / m. (20)

17. Критерии качества компоновки:

δ

= (

2

/ m)

/ τ , (21)

2

/ m)

/ τ , (21)

δ→0, если δ<0,15, качество комплектования операций считается удовлетворительным. [17]

Технико-экономические показатели потока, рассчитанные для моделей А и Б, представлены в таблице 19.

Таблица 19 – Технико-экономические показатели потока

|

Модель А |

Модель Б |

|

1. Т = 2 474 с |

1. Т = 2 445 с |

|

2. М = 233 ед./см. |

2. М = 236 ед./см. |

|

3. Кр.ф. = 20 человек |

3. Кр.ф. = 20 человек |

|

4. Кр.р. = 19,99 человек |

4. Кр.р. = 20,01 человек |

|

5. В = 11,65 ед./см. |

5. В = 11,8 ед./см. |

|

6. КзА = 1 |

6. КзА = 1 |

|

7. rсрн.о. = 2,58 Qср = 1,18 |

7. rсрн.о. = 2,58 Qср = 1,18 |

|

8. rсро.о. = 2,65 |

8. rсро.о. = 2,65 |

|

9. Ккв = 0,97 |

9. Ккв = 0,97 |

|

10. Р = 2 679,95 коп. |

10. Р = 2 648,48 коп. |

|

11. Км = 0,59 |

11. Км = 0,59 |

|

12. Ки.о. = 0,91 |

12. Ки.о. = 0,90 |

|

13. Ку = 0,84 |

13. Ку = 0,84 |

|

14. Скв.м = 1,49 шт. |

14. Скв.м = 1,51 шт. |

|

15. Кспец = 0,5 |

15. Кспец = 0,5 |

Продолжение таблицы 19

|

Модель А |

Модель Б |

|

16. Кср = 360 |

16. Кср = 360 |

|

17. δ = 0,03 |

17. δ = 0,03 |