ПОЛИКОНДЕНСАЦИОННЫЕ 2

.pdfрах (до 1800С) даже в присутствии влаги. Они легко металлизируются многими металлами

(алюминием, цинком, оловом), армируются волокном и сетками, матируются, окрашиваются,

прекрасно удерживают на себе слои липких полимерных композиций. Из металлизированных плёнок изготавливаются конденсаторы для радиопромышленности, декоративные нетускнею-

щие золотистые и серебристые нити, используемые в производстве трикотажных изделий и иг-

рушек. Применяются плёнки также для изготовления мембран диафрагмовых насосов, шлан-

гов, упаковочного материала.

Основное применение плёнок из АПЭТ – производство термоформованной упаковки для пищевых продуктов и медикаментов. Тому способствуют: хорошая пластичность, высокие ударопрочность и морозостойкость, полная безвредность для организма ввиду отсутствия в ПЭТ токсичных веществ, способных мигрировать в пищу при хранении. Наиболее широкое распространение плёнки получили при изготовлении коррексов для конфет, контейнеров (бли-

стеров) для кондитерских изделий (тортов, пирожных), лотков для упаковки продуктов дли-

тельного хранения.

Коррекс – это ложемент из термопластичной плёнки, предназначенный для фик-

сации штучных пищевых продуктов в заданном положении при транспортировке.

Такими продуктами могут быть конфеты, мармелад, рулеты и т.п. Коррексы из жё-

сткой полимерной плёнки - неотъемлемая часть современной кондитерской упаков-

ки, особенно шоколадных конфет. Изготавливаться они могут из плёнок АПЭТ тол-

щиной 150 – 600 мкм и ценятся за красивый и эстетичный блеск, высокое качество металлизации или окрашивания. Современные красители могут придавать плёнкам из АПЭТ эффект окраса под серебро или золото даже без металлизации.

Блистерные упаковки состоят из полимерного листа с фланцем, к которому с помощью клея, скоб или сварки присоединена соответствующая подложка. Блисте-

ры могут изготавливаться с несколькими полостями, что ценно при желании пока-

зать комплект товара. Как правило, упаковка повторяет объёмную форму изделия, а

на картоне подложки размещается информация о товаре. Блистерная упаковка даёт возможность потребителю увидеть товар со всех сторон, что делает её наиболее рас-

пространённым видом упаковок. При блистерной упаковке лекарств сам блистер приваривается к фольге.

Прозрачные контейнеры для индивидуальной или групповой упаковки тортов,

пирожных и прочей выпечки иногда называют пирожницами. Для их изготовления используются толстые плёнки толщиной около 300 мкм. Из АПЭТ изготавливаются микроконтейнеры различного назначения (упаковка салатов, орешков, сладких паст,

мёда и т.п.). На лотки для мясной и рыбной продукции используется АПЭТ плёнка,

ламинированная полиэтиленовой плёнкой толщиной 30 – 40 мкм. Тонкий полиэти-

229

леновый слой, с которым и контактирует продукт, необходим для увеличения барь-

ерных свойств упаковки.

На основе ПЭТ изготавливаются клеи для машиностроительной, кожевенной, обувной промышленностей. Растворы в метиленхлориде служат основой многих рецептур лаков.

Помимо полиэтилентерефталата производятся и используются его аналоги – эфиры тереф-

талевой кислоты с другими гликолями (полибутилентерефталат, например), эфиры других аро-

матических диосновных кислот, такие как полиэтиленнафталинат-2,6 и т.п. Их применение несравненно меньше, чем ПЭТ.

Постоянный рост потребления изделий из ПЭТ делает весьма актуальной задачу вторич-

ного использования материала. До настоящего времени тысячи тонн использованных бутылок выбрасывались и выбрасываются на свалку, сжигаются или закапываются в землю. И это не-

смотря на то, что возврат (рециклинг) ПЭТ значительно проще, чем других полимеров. Этот материал не испытывает превращений с образованием токсичных веществ ни в процессе экс-

плуатации изделий из него, ни при переработке. С 2004 в России начал формироваться специа-

лизированный сегмент рынка по рециклингу полиэтилентерефталата. Несколько компаний ор-

ганизуют сбор использованной посуды, её сортировку, дробление, многостадийную мойку,

сушку и реализацию вторичного сырья. При желании потребителя полученные ПЭТ-хлопья

(флексы) гранулируются. Вторичный ПЭТФ может использоваться как добавка к первичному сырью при изготовления различных изделий. Изготовление тары и упаковок для пищевой промышленности из вторичного сырья не допускается. Поэтому распространение приобретают трёхслойные плёнки ПЭТФ. Два внешних слоя в них делаются из первичного сырья, середин-

ный слой – из вторичного. Такие плёнки, обозначаемые как «плёнки А-В-А» допущены для упаковки пищевых продуктов. Их недостаток – меньшая прозрачность. Поэтому плёнки «А-В-

А» используются, в основном для изготовления непрозрачных коррексов и молочно белых ста-

канов, в материалы которых добавляются пигменты и минеральные наполнители.

230

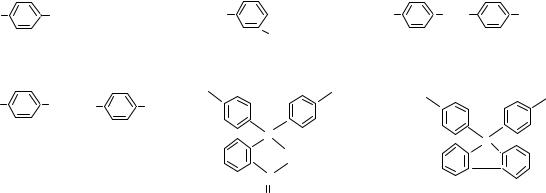

3.2. Полиарилаты Полиарилатами называют сложные эфиры двухатомных фенолов и различных дикарбоно-

вых кислот. К этой группе полимеров по химическому строению относятся и рассматриваемые ниже поликарбонаты, но термин «полиарилаты» относят обычно к производным более высо-

комолекулярных чем угольная кислот. В качестве спиртовой компоненты при синтезе поли-

арилатов чаще всего используются диан, фенолфталеин, диоксидифенилфлуорен, гидрохинон,

резорцин, диоксидифенилметан, и некоторые другие. Химические формулы некоторых при-

меняемых в производстве полиарилатов бифункциональных ароматических спиртов приводят-

ся ниже.

НО |

ОН |

|

НО |

ОН |

НО |

СН2 |

ОН |

||

|

|

|

=1700С |

|

4,4'-Диоксидифенилметан. Т =1630С |

||||

Гидрохинон. Т |

пл |

Резорцин. Т |

пл |

= 110,80С |

|||||

|

|

|

|

|

|

|

пл |

||

НО |

С(СН3)2 |

НО |

|

|

ОН |

НО |

ОН |

||

ОН |

|

|

|

||||||

|

|

|

|

|

|||||

4,4'-диоксидифенил-2,2-пропан, |

С |

|

|

С |

|

||||

диан. Тпл = 156 - 1570С |

|

|

О |

|

|

||||

|

|

|

|

|

|||||

|

|

|

|

|

С |

|

4,4'-диоксидифенилфлуорен. |

||

|

|

|

|

|

О |

|

|||

|

|

|

|

|

|

Тпл = 224 - 2250С |

|

||

|

|

|

|

4,4'-диоксифталофенон, |

|

|

|||

фенолфталеин. Тпл 2360С

Второй составляющей полиарилатов – дикарбоновой кислотой – могут служить представи-

тели как алифатического, так и ароматического ряда. Производные алифатических дикарбоно-

вых кислот (янтарной, адипиновой, себациновой и др.) в большинстве своём не находят широ-

кого практического применения. Причины этого: сравнительно низкие температуры размягче-

ния (100 – 1600С) образующихся полимеров, ограниченная сырьевая база, наличие полимеров других классов со сравнимыми физико - механическими показателями, но значительно более доступных. Наибольший практический интерес имеют полиарилаты на основе ароматических дикарбоновых кислот, из которых преимущественно используются фталевые. Такие продукты обладают высокими тепло- и термостойкостью, имеют хорошие эксплуатационные показате-

ли. Особое место среди термостойких полиарилатов занимает продукт, получаемый поликон-

денсацией пара-оксибензойной кислоты НО-С6Н4-СООН и известный под названием «эконол»

(США). Этот полностью ароматический высококристаллический гомополимер имеет термо-

стойкость 380 - 4000С и способен длительно работать на воздухе при температурах до 3150С.

В наибольших количествах производятся полиарилаты марок:

Д– 1 – полиэфир диана и изофталевой кислоты с молекулярной массой более 80000;

Д- 2 – полиэфир диана и терефталевой кислоты;

Д-3, Д-3Э, Д-4, Д-4С – продукты поликонденсации диана со смесью изо- и терефталевой

231

кислот, взятых в разных соотношениях (молекулярная масса таких

полиэфиров около 35000)

Д-9 –полиэфир диоксидифенилфлуорена и терефталевой кислоты;

Ф-1, Ф-2 – продукты поликонденсации фенолфталеина и изо- и терефталевых кислот соот-

ветственно.

3.2.1. Свойства и применение

Полиарилаты – термопластичные материалы. Их характерной особенностью являются вы-

сокие значения температур плавления и начала разложения. Комплекс свойств полиарилатов зависит от химического строения исходных мономеров и, в частности, от расположения в них функциональных групп. Так, наиболее высокие температуры плавления имеют полиарилаты,

полученные из мономеров, не имеющих алифатических звеньев и содержащих заместители бензольного кольца в пара-положении. Примерами таких соединений являются гомополимер

п-оксибензойной кислоты – поли(п-оксибензоат) или эконол и полигидрохинонтерефталат. Оба соединения не плавятся до 5000С в то время как полигидрохинонизофталат размягчается уже при 3200С. Наличие алкильных заместителей в орто-положениях к гидроксильным группам,

снижая температуру размягчения, способствует росту сопротивления ударным нагрузкам,

уменьшает вязкость расплавов и тем облегчает переработку материала в изделия.

В таблице 2 приведены некоторые температурные показатели полиарилатов марок Д и Ф

Таблица 2. Температурные показатели некоторых полиарилатов

Показатели |

|

Марки полиарилатов |

|

|

|

Д-3 |

Д-4 |

Ф-1 |

Ф-2 |

Температура, 0С |

|

|

|

|

плавления |

270 – 285 |

255 – 275 |

300 – 310 |

320 – 340 |

начала окисления |

270 |

270 |

280 |

290 |

разложения |

450 |

450 |

500 |

500 |

Верхний предел рабочих температур, 0С |

155 - 180 |

155 - 175 |

200 - 220 |

250 |

Теплостойкость по Вика,0С |

210 |

210 |

270 |

280 |

Морозостойкость, 0С |

-100 |

-100 |

-100 |

-100 |

Наличие в исходных мономерах функциональных групп в орто- и мета-положениях и нали-

чие у двухатомных фенолов боковых заместителей влекут уменьшение плотности упаковки полимерных цепей и способствуют образованию аморфных полиарилатов. На степень кристал-

личности в наибольшей мере влияет структура спиртового компонента и, в частности, объём-

ность заместителей у центрального углеродного атома бисфенолов. Полиарилаты на основе диана и фталевых кислот (заместители – метильные группы) ещё сохраняют способность к кри-

сталлизации и способность растворяться в некоторых растворителях. Замена метильных групп на более объмные заместители (фенильные, например) влечёт потерю способности к кристал-

лизации и резко увеличивает растворимость полиарилатов. Степень кристалличности может регулироваться и условиями синтеза. Она несколько возрастает при снижение температуры процесса.

232

Химическое строение полиарилатов определяет и их растворимость. Полиарилаты ароматических кислот, таких как изо- и терефталевой, и таких бисфенов, как резорцин,

гидрохинон, практически нерастворимы в органических растворителях. Наличие боковых заместителей в бисфеноле несколько увеличивает растворимость. Достаточно хорошо растворяются так называемые кардовые полиарилаты, т.е.полиарилаты бисфенолов или ароматических дикарбоновых кислот с объёмными заместителями у центрального углеродного атома, замкнутыми в цикл. Таковы полиарилаты фенолфталеина, диоксидифенилфлуорена. Они растворимы в алифатических хлоруглеводородах, циклогексаноне, тетрагидрофуране.

Высока устойчивость всех полиарилатов к длительному воздействию большинства органи-

ческих растворителей, нефтепродуктов, минеральных и органических кислот (кроме концен-

трированной серной), окислителей, разбавленных щелочных растворов. Концентрированные растворы щелочей и даже аммиак приводят к гидролитическим процессам. Химическая устой-

чивость эконола близка к устойчивости фторопластов.

Физико-механические показатели (таблица 3) полиарилатов сравнимы с аналогичными по-

казателями полиэтилентерефталата и поликарбоната.

Одной из особенностей полиарилатов являются их высокие диэлектрические показатели, не изменяющиеся в широком интервале температур (от -60 до 2000С, а для некоторых представи-

телей класса и выше).

Высокие теплостойкость, прочностные и диэлектрические показатели определяют области применения полиарилатов. Они используются как конструкционные материалы, применяются в радиотехнической, электротехнической, электронной отраслях. Наполненные, в том числе и ан-

тифрикционными добавками, успешно применяются для изготовления пар трения, которые ра-

ботают без смазки в условиях высоких (до 2500С) температур и вакуума.

Растворимые полиарилаты перерабатываются в теплостойкие волокна и плёнки. Плёнки выпускаются двух типов: электротехнические и конденсаторные. Первые имеют толщину 20 – 100 мкм, неориентированы и производятся поливом из раствора. Конденсаторные плёнки суще-

ственно тоньше (6 – 20 мкм) и получаются экструзией с последующей ориентацией. Основной материал для конденсаторных плёнок – полиарилат Д-3Э. Волокна изготавливаются как из рас-

творов, так и экструзией через фильеру с последующей вытяжкой. Фильтрующие материалы из таких волокон используются для улавливания аэрозолей и способны работать при температурах до 3000С. Одним из ценных качеств волокон и плёнок является способность сохранять хорошие механические показатели при повышенных температурах и после длительного нагревания.

Ценными качествами облают полиарилатные лаки. Это растворы полиарилатов в разнооб-

разных растворителях. Например, лак Д-4ЛК представляет собой раствор полиарилата Д-4 в

смеси тетрахлорэтана и фенола. Покрытия из таких лаков, нанесенные на металлы, стойки к действию концентрированных и разбавленных кислот при температурах до 1000С.

233

Способы переработки полиарилатов определяются их свойствами. Изделия из практически неплавкого поли-(п-оксибензоата) формуют спеканием порошкообразного полимера при 425 –

4500С и давлении 50 – 150 Мпа. Возможна даже горячая ковка такого материала. Для этого от-

прессованную заготовку нагревают до 1500С и проковывают в течение 6 – 10 секунд с общим расходом механической энергии 1400 – 14000 кгм. Менее теплостойкие полиарилаты перераба-

тывают литьём под давлением, литьевым и компрессионным прессованием. Наличие жёстко-

цепных макромолекул и переход в вязкотекучее состояние при температурах, граничащих с температурами деструкции, а также высокая вязкость расплавов создают определённые трудно-

сти при переработке. В производственном процессе переработки обязательна стадии подсушки материала до остаточной влажности не более 0,1 – 0,2%, так как остатки воды могут при высо-

ких температурах активизировать гидролизные процессы.

3.2.2. Получение Получаются полиарилаты поликонденсацией фенолов (или их ацетатов) с кислотами или их

хлорангидридами. Использование вместо кислот более реакционноспособных хлорангидридов даёт возможность проводить поликонденсацию в растворе при несколько пониженных темпе-

ратурах. Это особенно важно для высокоплавких полиарилатов, так как в этом случае можно довести реакцию до высокой степени завершённости без термораспада образующегося поли-

мера.

Реализуются, в основном, две технологии синтеза полиарилатов. Одна – поликонденсация компонентов в инертной среде при повышенных температурах в высококипящих растворите-

лях, другая – межфазная поликонденсация мономеров при комнатной температуре. В первом случае реакция проводится при температурах 180 – 2200С в растворителях, растворяющих ис-

ходные компоненты, но не растворяющих или при этой температуре слабо растворяющих обра-

зующийся полимер. Необходимо отметить, что свойства растворителя влияют на молекуляр-

ную массу и структуру образующегося полимера. От окисления кислородом воздуха реакцион-

ная масса защищается током инертного газа. Выделяются конечные продукты из реакционной массы после её охлаждения фильтрованием. У технологии синтеза при высоких температурах имеются свои положительные черты. Так, здесь мал расход растворителей, реакция протекает в гомогенной среде, достаточно просты операции по выделению полимера, образуется продукт с фибриллярной (а не глобулярной) структурой с лучшими механическими показателями.

Межфазная поликонденсация протекает на границе раздела фаз, образующихся при смеше-

нии раствора дихлорангидрида дикарбоновой кислоты в органическом растворителе с водно-

щелочным раствором бисфенола. Реакция проводится при температурах 20 – 250С. Образую-

щийся полимер выделяется в виде порошка. Этим способом удаётся получить более высокомо-

лекулярные продукты с молекулярной массой до 160000. Но отходы производства (водные растворы) требуют дополнительных расходов на обезвреживание.

234

3.3. Поликарбонаты

Поликарбонаты – гетероцепные сложные полиэфиры угольной кислоты НО-СО-ОН и диолов (диоксисоединений). Спиртовой компонентой могут служить, в принципе, любые ди-

и полиолы. Тогда общая формула поликарбонатов будет [- O - R - O – CO - ]n. В зависимости от природы R поликарбонаты могут быть алифатическими, жирно-ароматическими и ароматиче-

скими, а в зависимости от функциональности R (соответственно и физической структуры мак-

ромолекулы) – линейными, разветвлёнными и трёхмерными. Наибольший практический инте-

рес представляют сейчас поликарбонаты на основе двухатомных фенолов (бисфенолов) - аро-

матических диоксисоединений общей формулы НО-Ar- R -Ar-OH. Ароматические ядра таких бисфенолов могут содержать заместители (галоиды, алкильные группы, одновалентные радика-

лы ненасыщенных углеводородов), а мостиком - R- между ядрами могут служить свободная и замещенные метиленовые группы (–СН2-; -СН(СН3)- ; -С(СН3)- ; -СН(С6Н5) -), кислород, ди-

фенильный радикал - С6Н5 - С6Н5 - и другие.

Основными промышленными способами получения поликарбонатов являются

-фосгенирование бисфенолов (реакция с дихлорангидридом угольной кислоты – фосгеном)

ворганических растворителях в присутствии третичных органических оснований, связываю-

щих хлористый водород и являющихся катализатором поликонденсации (пиридин);

- способ межфазной поликонденсации: фосгенирование растворенных в водных растворах

щелочей бисфенолов на поверхности раздела фаз в присутствии в качестве катализаторов тре-

тичных аминов – триэтиламина, например;

- переэтерификация в расплаве ароматических эфиров угольной кислоты (диарилкарбона-

тов) бисфенолом.

Перечисленные способы неравноценны, так как позволяют получать продукты с разной

молекулярной массой. В первом способе – с мол. массой 60 – 80 тыс., во втором – до 200 тыс., в

третьем – 20 – 50 тыс.

Наибольше применение получил сложный эфир угольной кислоты и дифенилолпропана,

названный в СССР «дифлоном». Широко известно в России и немецкое наименование этого полимера – «макролон», и американское «мерлон». В торговых сетях этот полимер обычно на-

зывают «поликарбонат».

Дифенилолпропан (4,4'-дигидроксидифенилдиметилметан, ди- |

|

|

|

|

|

|

CH3 |

|

|

||

|

|

|

|

|

|||||||

ан, бисфенол-А) - бесцветные кристаллы с Тпл 156 – 1570С, Ткип. = |

|

|

|

|

|

|

|

|

|

|

|

OH |

|

|

|

C |

|

|

|

OH |

|||

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

250 – 2520С (при 13 мм. рт. ст.). Наименование «диан» присвоено CH3

дифенилолпропану по имени его первооткрывателя Александра Павловича Дианина

(1851 - 1918 г.г.) - русского химика-органика. Ученик А. П. Бородина и его преемник по кафедре химии Медико-хирургической академии в Петербурге (1887—1916)

А.П.Дианин установил, что при окислении одноатомных фенолов образуются двух-

235

атомные фенолы. Это открытие послужило развитию промышленного производства соединений различных классов. В 1891 году А.П.Дианиным был впервые получен ди-

фенилолпропан.

Диан растворим в низших спиртах, ацетоне, уксусной кислоте. Растворимость в воде и углеводородах незначительна. Со щелочами реагирует с образованием солей

(фенолятов). Натриевые и калиевые соли дифенилолпропана хорошо растворяются в воде. В промышленности дифенилолпропан получается конденсацией фенола с аце-

тоном в присутствии серной или соляной кислот:

+ НСl

2 OH |

|

|

|

+ СН3СОСН3 |

|

|

|

|

|

OH

OH

СН3 |

|

|

|||||

|

|

|

|

|

|

OH + Н2О |

|

С |

|

|

|

||||

|

|

||||||

|

|

|

СН3 |

|

|

||

|

|

|

|

|

|||

Дифенилолпропан широко используется в химической промышленности в каче-

стве исходного продукта для синтеза эпоксидных смол, антиоксидантов, гербицидов.

Превращение дифенилолпропана в дифлон (поликарбонат) может проводиться разными методами. Наибольшее признание в технике имеют его прямое взаимодействие с хлорангидри-

дом угольной кислоты и переэтерификация диэфиров угольной кислоты.

Хлорангидрид угольной кислоты (фосген) – бесцветный газ с запахом прелого сена. Ткип = +8,20С, Тпл = -1180С. Ограниченно растворяется в воде, но хорошо рас-

творим в большинстве органических растворителей. В жидкой фазе фосген быстро гидролизуется. Эта реакция сильно ускоряется в присутствии едких щелочей. Фос-

ген – типичный представитель боевых отравляющих веществ первого поколения.

Надёжной защитой от него является противогаз.

По первому методу реакция протекает по схеме:

n NaO - Ar - ONa + n Cl - CO - Cl |

|

|

|

|

O - Ar - O - CO |

|

n + 2n NaCl |

|

|

|

|

Осуществляться процесс может как в среде растворителя, так и без него.

Синтез поликарбоната при прямом фосгенировании без растворителя проводится пропус-

канием газообразного фосгена через водный щелочной раствор бисфенола при 27 – 300С. Для связывания образующегося хлористого водорода в водный раствор вводятся четвертичные ам-

мониевые основания, триметиламин или другие третичные амины. Поликарбонат выделяется по мере образования в виде тонкого порошка. Для промышленного получения дифлона данный метод не используется.

Другими технологическими вариантами прямого фосгенирования являются поликонденса-

ция в среде пиридина, смеси пиридина с более дешёвыми растворителями и межфазный про-

цесс. Реакция описывается уравнением:

n HO - Ar - OH + n Cl - CO - Cl |

|

|

|

|

O - Ar - O - CO |

|

|

n + 2n HCl |

|

|

|

|

|

||||

|

|

|

|

|

|

|

Поликонденсация в среде пиридина является примером фосгенирования в растворе. Она

236

проводится в отсутствии воды. Растворитель - пиридин, который, являясь сильным основанием,

одновременно служит катализатором поликонденсации и акцептором выделяющегося при ре-

акции хлористого водорода. |

|

Пиридин – бесцветная жидкость с сильным специфическим запахом. |

|

Ткип = 115,60С. Смешивается во всех соотношениях с водой и |

N |

большинством органических растворителей. Является хорошим растворителем для многих органических веществ, в том числе и для поликарбоната. Сильное основание. С

кислотами образует соли. Типичное ароматическое соединение, но реакции электро-

фильного замещения протекают в пиридине несравненно труднее, чем в бензоле. Ши-

роко используется в химической промышленности при синтезе красителей, лекарст-

венных препаратов, инсектицидов и пр. Основным источником пиридина является ка-

менноугольная смола.

В результате поликонденсации в среде пиридина образуется вязкий раствор дифлона, со-

держащий хлоргидрат пиридина. Для снижения вязкости в реакционную массу может добав-

ляться инертный растворитель (бензол, толуол, метиленхлорид) в таком количестве, чтобы по-

сле промывки раствора водой для удаления пиридина и его соли поликарбонат оставался рас-

творённым в таком комбинированном растворителе. Выделяют поликарбонат из промытого раствора высаживанием петролейным эфиром или гексаном. Данным методом можно полу-

чать и другие поликарбонаты, растворимые в инертных растворителях. Поликонденсация про-

ходит в гомогенной жидкой среде при сравнительно низких температурах (10 – 250С). Молеку-

лярная масса получаемого поликарбоната варьируется изменением температуры процесса, кон-

центрации исходного бисфенола, скоростью подачи фосгена и другими факторами. Недостаток метода - необходимость регенерации пиридина и других растворителей.

Наиболее экономичным и более широко применяемым способом синтеза дифлона являет способ межфазной поликонденсации. Здесь газообразный фосген пропускается через эмульсию водного щелочного раствора бисфенола в органическом растворителе, хорошо растворяющем фосген и образующийся поликарбонат. Одним из таких растворителей является метиленхлорид.

Метиленхлорид (дихлорметан) Cl-CH2-Cl – жидкость с Ткип = 40,10С. Раствори-

мость в воде составляет около 2%. Хорошо смешивается со многими органическими растворителями, является растворителем для многих органических соединений, в том числе для ацетатов целлюлозы. Обладает слабым наркотическим действием. Получает-

ся хлорированием метана.

Катализаторами реакции могут служить третичные амины (триэтиламин), ацетат натрия,

четвертичные аммониевые основания (соединения типа (CH3)4NOH) и др. Технология получе-

ния дифлона данным способом складывается из стадий фосгенирования диана, водной про-

мывки раствора полученного полимера в органическом растворителе, обезвоживания органиче-

237

ской фазы, высаживания полимера из раствора и его отделения от смеси растворителей, сушки полимера и регенерации растворителя и высадителя. Схема производства дифлона периодиче-

ским способом приведена на рис. 2. В реактор 1 загружаются заранее приготовленный при-

мерно 10%-ый раствор дифенилолпропана в водном растворе едкого натрия, метиленхлорид

(дихлорметан), катализатор и при интенсивном перемешивании при температуре 20 – 250С на-

чинают барбатировать газообразный фосген, который хорошо растворим в метиленхлориде.

Поликонденсация проводится в атмосфере азота, так как феноляты легко окисляются кислоро-

дом воздуха. Реактор охлаждается холодной водой. Часть реакционного тепла расходуется на испарение метиленхлорида, который возвращается в реактор из обратного холодильника 8.

Раствор диана |

8 |

10 |

12 |

Фосген |

11 |

|

|

Метиленхлорид |

|

|

|

Катализатор

Азот

1

2

Конденсат

Конденсат

HСl |

Вода |

Вода

9

9

Пар

Пар

3

3

Метанол

Ацетон

5

4 регенерацию На

6

7

Дифлон

Рис. 2. Схемапроизводствадифлонапериодическимметодом:1- реактор, 2 -промыватель, 3- аппарат

обезвоживания, 4- высадитель, 5- фильтр, 6- сушильный аппарат, 7- гранулятор, 8,10холодильники- - конденсаторы, 9- насадочнаяколонна, 11- сборник-сепаратор азеотропнойсмеси, 12мерник.

Образующийся полимер растворяется в метиленхлориде, образуя вязкий раствор. Этот рас-

твор вместе с водной фазой по окончании реакции сливается в промыватель 2, куда подаются свежая вода и раствор соляной кислоты для нейтрализации реакционной массы. После интен-

сивного перемешивания эмульсия отстаивается, водная фаза отделяется декантацией от орга-

нического слоя и сливается в очистную систему. Такая промывка повторяется несколько раз.

Промытая органическая фаза передаётся в аппарат 3 для обезвоживания. Там раствор дифлона в метиленхлориде нагревается через рубашку. Пары метиленхлорида (Ткип= 40,10С) и воды в виде азеотропной смеси (98,5% хлористого метилена, Ткип = 38,10С) поступают в насадочную колонну 9, холодильник 10, конденсируются и собираются в сепараторе. После разделения сло-

ёв метиленхлорид возвращается в аппарат, а водяной конденсат отводится на очистные соору-

жения. Обезвоженный раствор поликарбоната переливается в высадитель 4. Там к нему из мерника 5 прибавляется метанол (или ацетон) для высаживания дифлона. Суспензия разделя-

238