ПОЛИКОНДЕНСАЦИОННЫЕ 2

.pdfВесьма узкий температурный интервал перехода из расплава в твёрдое состояние влечёт необходимость использования высоких скоростей литья при формовании изделий, так как в противном случае материал может затвердеть, не успев заполнить литьевую форму. Большое значение при этом имеют также расположение литников и конструкция формы. При конструи-

ровании форм необходимо учитывать, что усадка полиамидов несколько больше, чем у многих полимеров и составляет для разных марок полиамидов от 0,2 до 2,5%. Дисперсные или волок-

нистые наполнители существенно снижают усадку.

Молекулярная масса большинства промышленных марок полиамидов находится в интер-

вале 8 000 – 25 000. Однако, полиамиды, предназначенные для переработки экструзией, могут иметь молекулярную массу и вдвое большую.

Полиамиды нерастворимы в воде, традиционных растворителях, но растворяются в таких высокополярных жидкостях как фенолы, муравьиная и уксусная кислоты, хлорированные и фторированные углеводороды. Растворимы они и в растворах некоторых солей. Химические свойства определяются амидными группами, которые делают полиамиды более чувствитель-

ными к полярным реагентам. К действию минеральных масел и жиров они устойчивы во всём температурном интервале эксплуатации. Вода при температурах до 1000 С на полиамиды не действует даже при многолетнем контакте, но под давлением при 1500 и выше она может вы-

звать полный гидролиз. Щелочи катализируют этот процесс незначительно, но минеральные кислоты, даже разбавленные, активизируют его довольно сильно. Аналогично действуют силь-

ные органические кислоты. Слабые органические кислоты заметного воздействия на амидные связи не проявляют. Быстрое разрушение полимера вызывают окисляющие агенты, в том числе и отбеливающие вещества.

При нагревании полиамидов на воздухе заметно протекает окислительная деструкция. В

расплавленном состоянии такое окисление происходит настолько быстро, что уже через не-

сколько минут визуально отмечается потемнение расплава. Окисление сопровождается резким ухудшением физико-механических показателей. Несколько медленнее происходит окисление в присутствии буквально следов воздуха в рабочем цилиндре литьевой машины. Вследствие это-

го не рекомендуется в процессе формования изделий подвергать расплав полиамида длитель-

ному (более 30 минут) пребыванию при повышенных температурах и использовать машины с объёмом материального цилиндра, превышающим пятикратный объём отливки. Скорость тер-

моокислительной деструкции резко возрастает под действием УФ лучей, солнечного света и переменной влажности. Придание термо- и светостойкости полиамидам достигается введением в них соответствующих стабилизаторов. Введение таковых удлиняет сроки эксплуатации из-

делий из полиамидов, способствует сохранению исходных значений механической прочности.

Практически важна повышенная способность полиамидов поглощать влагу. Для некото-

рых марок полиамидов водопоглощение достигает величины 10 – 12 %. Увлажнение крайне

259

негативно отражается на диэлектрических, меньше – на физико-механических свойствах. Пере-

работка влажных полиамидов вызывает деструкцию, приводит к вспениванию массы, образова-

нию поверхностных микротрещин на изделиях. Поэтому перед переработкой полиамиды под-

сушиваются при 80 – 1000 С в вакуум-сушилках до содержания летучих 0,1 – 0,2 %.

Одной из особенностей полиамидов является пониженная вязкость их расплавов. Благода-

ря этому они хорошо заполняют формы самой сложной конфигурации. Это же свойство, одна-

ко, вызывает необходимость применения специальных запорных устройств на выходе из мате-

риального цилиндра литьевых машин для предупреждения преждевременного вытекания рас-

плава из сопла.

Полиамиды обладают весьма высокой прочностью. Это выдвинуло их в ряд важнейших конструкционных материалов. Показатели основных свойств различных полиамидов приве-

дены в таблице 5.

Весьма значимым при определении области применения является малый коэффициент тре-

ния полиамидов. По этому показателю они уступают только фторопласту и полиформальдеги-

ду. Однако по износоустойчивости и несущей способности полиамиды, особенно наполненные,

значительно превосходят фторопласты, полиформальдегид и поликарбонат. При этом, чем вы-

ше давление, тем меньше величина коэффициента трения. Все это делает их незаменимыми для изготовления подшипников скольжения и других деталей, работающих в подобных условиях.

Важнейшим фактором, определяющим комплекс физико-механических свойств, является физическая структура полимера. Гомополимеры (не сополимеры) полиамидов являются кри-

сталлическими полимерами, содержащими некоторые количества аморфной фазы. Соотноше-

ния между фазами зависят от условий переработки, содержания влаги, режима термообработки.

Последний влияет на форму надмолекулярной структуры, которая вносит существенный вклад в свойства материала. В готовом изделии структура зависит главным образом от условий фор-

мования. Для получения изделия с равномерной кристаллической структурой необходимо вво-

дить расплав в нагретую форму и охлаждать его сравнительно медленно. При быстром охлаж-

дении, особенно толстостенных деталей, затвердевший при контакте с холодной поверхностью формы материал является теплоизоляцией для внутренних слоёв и разные скорости охлаждения влекут образование в одном изделии слоёв с разными структурами – от аморфной до высоко-

кристаллической. Возникающие из-за разности плотностей этих структур напряжения могут повлечь растрескивание. Для получения изделий с равномерной мелкокристаллической струк-

турой в технике широко используется термообработка. Она заключается в нагревании изделия до 180 – 1900 С (для полиамидов 6 и 6,10) с последующим медленным охлаждением. Получае-

мые детали практически не имеют внутренних напряжений. Но следует учитывать, что при термообработке происходит дополнительная усадка, величина которой зависит от природы ма-

териала. Для П-6, например, она составляет 0,5 – 1,0 %, для П-6,10 - 0,08 %.

260

Повышение прочности и жёсткости может достигаться введением в полиамиды различных дисперсных и особенно волокнистых наполнителей. Последние в значительно бoльшей мере упрочняют материал, образуя в полимере своего роде несущий каркас. В качестве волокнистых наполнителей используются асбест, синтетические и угольные волокна и, особенно широко,

мелкорубленое стеклянное волокно диаметром до 2,5 мкм и длиной до 5 мм. Содержание на-

полнителя может достигать 30 и более процентов. Таковы современные материалы «гродна-

мид» (композиции из полиамида 6 , наполненного отрезками стеклянных нитей) и «армамид» -

подобная композиция на основе полиамида 6.6 (таблица 5). Механическая прочность материа-

ла, наполненного стеклянным волокном, возрастает в 2 – 3 раза, в то время как дисперсный наполнитель влечет повышение прочности в 1,5 – 2 раза. Введение таких наполнителей, как ди-

сульфид молибдена снижает и без того низкий коэффициент трения, что совместно с хоро-

шими прочностными характеристиками расширяет использование полиамидов для изготовле-

ния пар скольжения. Общее количество наполнителей может достигать 35 – 40 % от массы по-

лимера.

В ряде случаев от материала требуется хорошая эластичность. Для увеличения эластично-

сти и морозостойкости полиамидов в них вводятся пластификаторы класса сульфонамидов.

При этом значительно снижается модуль упругости при растяжении, возрастает ударная вяз-

кость и удлинение при разрыве. Пластифицированные полиамиды применяются для изготовле-

ния различных эластичных конструкционных изделий.

Широко используются полиамиды в машиностроении для изготовления антифрикцион-

ных изделий, в производстве электротехнической и электронной аппаратуры, в автомобиле-

строении. В ряде случаев наполненные полиамиды могут заменять реактопласты и металлы в изделиях технического назначения, работающих в условиях ударных нагрузок и вибраций. По-

лиамидные плёнки используются в качестве прокладочного и герметизирующего материала.

Полиамиды можно перерабатывать всеми методами, характерными для переработки термо-

пластов, но превалируют литьё под давлением и экструзия. Для экструзионной переработки выпускаются специальные марки, имеющие более высокую молекулярную массу (в отличие от полиамидов литьевых).

Способность к холодной вытяжке с образованием шейки лежит в основе получения из по-

лиамидов прочных волокон для текстильной промышленности. В результате вытяжки длина волокна возрастает на 400 – 600 % и происходит ориентация макромолекул в направлении рас-

тяжения, что способствует повышению степени упорядоченности, бoльшей степени кристал-

личности и, следовательно, прочности. Например, прочность при растяжении изменяется от

50 – 70 МПа для неориентированных образцов до 500 – 700 МПа для ориентированных. Наи-

большее распространение полиамидные волокна получили как сырьё для производства товаров широкого потребления, а также шинного корда и резино-технических изделий. Выпускаются

261

они в разных странах под торговыми названиями капрон, анид, ундекан, энант (Россия), най-

лон (США), перлон, додерон (Германия), амилан (Япония) и другими. Мировое производство волокон из полиамидов составляет около 40 % от общего производства синтетических волокон.

К недостатками алифатических полиамидов можно отнести высокие температуры плавле-

ния, небольшой интервал пластичности, плохую совместимость с пластификаторами и стабили-

заторами, пониженную адгезию ко многим материалам.

4.6. Ароматические полиамиды. Кевлар Интерес к ароматическм полиамидам проявился в середине прошлого века, когда промыш-

ленности потребовались полимеры, превосходящие по термостойкости и прочности полиами-

ды алифатические. Их синтез представлялся возможным при поликонденсации фенилендиа-

минов (или их замещённых) с ароматическими диосновными кислотами.

n Ar(NH2)2 + nAr(COOH)2 |

|

|

|

|

|

|

HNArNH - COArCO |

|

|

|

+ n H2O |

|

|

|

|

|

|

|

|||||

|

|

|

|

n |

|||||||

|

|

|

|

|

|

|

Из ароматических диосновных кислот наибольший интерес при синтезе полиамидов пред-

ставляют фталевые (бензолдикарбоновые), используемые также в производствах других поли-

меров, пластификаторов, инсектицидов.

Большинство полученных в 50-е годы ароматических полиамидов действительно превос-

ходило по прочности и, особенно, по термостабильности алифатические, но наиболее перспек-

тивные по последнему показателю соединения не плавились при нагревании и поэтому не мог-

ли перерабатываться в изделия традиционными для полимеров способами. Однако они, как и алифатические полиамиды, оказались способными к волокнообразованию. Эта способность и определила дальнейшую судьбу большинства ароматических полиамидов и области их исполь-

зования. Уже в 1963 году концерном «DuPont» (США) была запущена первая установка по производству новых волокон, а в 1967 году материал поступил в широкую продажу. Полиме-

ром, из которого делались первые волокна был мета-фенилендиамин-изофталамид (m-арамид)

- линейный ароматический полиамид, получаемый поликонденсацией м-фенилендиамина с изофталевой кислотой.

O |

O |

H |

|

C |

C |

N |

NH |

n

Волокна из этого полиамида первоначально получили название НТ-1, а позднее тем же концерном для них была зарегистрирована торговая марка «Nomex» (Номекс). В 1974 году Фе-

деральной торговой комиссий США был утверждён применительно к синтетическим волокнам,

получаемым из ароматических полиамидов, термин «арамидные волокна» или «арамиды. В на-

стоящее время наименование «Номекс» относят и к самому полимеру, и к целому семейству получаемых из него материалов: штапельных волокон, нитей, бумаг, тканей. Термином же

262

«арамиды» обозначают все полиамиды, синтезированные с использованием ароматических диаминов и диосновных ароматических кислот.

Полученный примерно в то же время в СССР аналогичный полимер был назван «Фенилон».

Получается фенилон, как и «номекс», поликонденсацией мета-фенилендиамина (или сме-

си м- и п- фенилендиаминов с хлорангидридом изо-фталевой кислоты. Реакция образования описывается уравнением:

O |

O |

|

|

|

O |

O H |

|

|

|

Cl C |

C |

Cl |

H2N |

NH2 |

C |

C N |

NH |

+ 2 |

|

n |

|

+ |

n |

|

|

|

n |

HCl |

|

|

|

|

|

|

|

|

|

|

Использование вместо свободной изофталевой кислоты её хлорангидрида, хотя и удорожа-

ет стоимость сырья, но существенно упрощает технологию проведения поликонденсации.

Хлорангидрид изофталевой (м-фталевой) кислоты или изофталоилхлорид -

может получаться взаимодействием изофталевой кислоты с тионилхлоридом или из

м-ксилола по схеме:

|

|

|

|

|

|

|

|

|

|

|

|

O |

|

|

|

O |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H3C |

|

|

СН3 + Cl2 |

Cl3C |

|

|

ССl3 |

|

Cl |

|

C |

|

|

C |

|

Cl |

|||||

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

+ CH3COOH |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Это кристаллическое соединение, легко растворимое в большинстве органиче-

ских растворителей и разлагающееся водой до свободной кислоты. Тпл = 43 – 440С.

Реакция диаминов с хлорангидридами органических кислот протекает с более высокими скоростями, чем со свободными кислотами. Поэтому она может проводиться при сравнительно низких температурах и заканчиваться за короткое время. Выделяющийся в процессе конденса-

ции хлористый водород должен быть связан или удалён для предупреждения обрыва растущих цепей при синтезе или деструкции полимера в процессе его переработки. Наиболее просто это решается при проведении поликонденсации в эмульсии или растворе в присутствии оснований.

При эмульсионной поликонденсации при температуре 5 – 100 С в реакторе смешивается раствор дихлорангидрида в тетрагидрофуране с водно-щелочным (содовым) раствором диа-

мина. Реакция проходит преимущественно в органической фазе эмульсии. Выделяющийся хло-

ристый водород связывается растворённой в воде содой, а полимер выпадает в виде порошка.

После отфильтровывания и многократной промывки горячей водой полимер высушивается в вакууме.

При поликонденсации в растворе твёрдый хлорангидрид изо-фталевой кислоты вводится в

охлаждённый до -10 ? - 150 С раствор фенилендиамина в диметилацетамиде (СН3СОN(CH3).

Выделяющийся при поликонденсации хлористый водород связывается растворителем, образуя гидрохлорид диметилацетамида, который частично выпадает в осадок. Поликонденсация за-

канчивается за 40 – 60 минут с образованием вязкого раствора фенилона в диметилацетамиде,

содержащего 5 – 15 % связанного хлористого водорода. Такой раствор (фенилон-сырец) может

263

без дополнительной обработки использоваться для получения волокон, плёнок, лаков, компо-

зиционных материалов. Для получения чистого фенилона раствор нейтрализуется, промывает-

ся, из него удаляется растворитель и полученный порошок полимера высушивается.

Свойства фенилона (номекса) приведены таблице 5. Это аморфный полимер белого цвета с молекулярной массой (в зависимости от условий получения) 20 000 – 120 000. Фенилон хи-

мически устойчив к действию кипящей воды, моторных топлив, масел, горячих растворов раз-

бавленных минеральных и органических кислот и щелочей, ионизирующих излучений, пораже-

нию грибками. Растворим в диметилформамиде, диметилацетамиде, диметилсульфоксиде и не-

которых других растворителях. Размягчаться начинает при 2700С, но в вязкотекучее состояние не переходит. В некоторой справочной литературе может приводиться значение температуры плавления в 4300С. Однако уже выше 3700С начинается обугливание. Длительная и надёжная работа деталей из фенилона в относительно сухой и нейтральной среде обеспечивается до

2400С. На короткое время температура может повышаться до 400 – 5000С.

По физико-механическим характеристикам сравним с полиамидом 6,6. Относительно вы-

сокий модуль упругости (эластичности) свидетельствует, что фенилон может выдерживать экс-

тремальные нагрузки без серьёзной постоянной деформации. Отличная стойкость к абразивно-

му износу позволяет длительно эксплуатировать материал в тяжёлых условиях. Комплекс фи-

зико - механических и тепловых свойств позволяет использовать фенилон для изготовления деталей и узлов, подвергающихся жёстким режимам эксплуатации, и, в ряде случаев, даже для замены металлов. Так, вкладыши подшипников скольжения, изготовленные из фенилона, име-

ют реальный срок службы в 6 – 7 раз больше, чем вкладыши из бронзы.

Переработка фенолона в изделия распространенными для полимеров способами невозмож-

на, так как он не переходит в вязкотекучее состояние. Поэтому изделия из него получают пре-

имущественно методом спекания: на холоду прессованием порошка формуется изделие, а за-

тем оно прогревается под вакуумом или в защитной атмосфере.

На основе фенилона создан ряд композиционных материалов, предназначенных для рабо-

ты в первую очередь в условиях повышенных температур. В этих материалах полимер совме-

щен с различными наполнителями или другими полимерами. Наполнение графитом, дисуль-

фидом молибдена, сажей обеспечивает повышенные коэффициент теплопроводности и анти-

фрикционность. Введение порошкообразных металлов позволяет получать электропроводящие и магнитные материалы. Из подобных композитов методами прямого прессования с последую-

щим спеканием получают изделия сложной конфигурации электротехнического назначения и для нужд машиностроения. Лаки – растворы фенилона в органических растворителях – исполь-

зуются для пропитки кабельных изделий, получения покрытий и плёнок, работающих в интер-

вале температур от – 60 до + 250 ? 2800С.

Особое практическое значение имеет способность фенилона к волокнообразованию. Его

264

полимерная цепочка является достаточно гибкой, что придаёт волокну хорошие текстильные качества. Например, стойкость волокна и ткани из фенилона к изгибу примерно в 3 раза выше,

чем у полиэфирных волокон. Непрерывные и штапельные волокна из фенилона (номекса), ши-

роко известные под торговым названием «Номекс», изготавливаются с тонкостью 1.1, 1.7, 2.2, 6.1 и 11 дтекс (1 дтекс = 1г/10000м). Используются волокна в производстве специальных тка-

ней, товаров широкого потребления, шинного корда, резинотехнических изделий. Тепло- и ог-

незащитные костюмы из таких тканей позволяют работать при температурах до 175 – 2000С.

Незаменимы мета-арамидные волокна для изготовления материалов фильтров горячих газов в промышленности, особенно в процессах со значительными колебаниями температур.

Подобные материалы для фильтрации пылей получают путём многократного пробивания за-

зубренными тонкими иглами волокнистых слоёв штапельных волокон и сетчатой структуры,

сотканной из мультифиламентных нитей. Изготовленные таким образом ткани проходят тер-

мообработку поверхности для регулирования воздухопроницаемости и обеспечения лёгкого от-

деления пылевого осадка. Ткани являются объёмными трёхмерными структурами со средним объёмом пор порядка 80% и относительно высокой воздухопроницаемостью, что позволяет со-

четать в фильтрах высокие производительность и степень очистки газа и относительно неболь-

шую площадь фильтрования. Чем тоньше волокна, из которых изготовлена ткань, тем выше её задерживающая способность к мелким частицам. Ткани из наиболее тонких волокон применя-

ются для фильтрации сверхтонких субмикронных пылей.

В атмосфере кислорода фенилон горит, но быстро самостоятельно затухает на воздухе из-

за недостатка в окружающем воздухе кислорода для устойчивого горения полимера.

Другим арамидом, получившим широкое применение в самых разных отраслях и ставшем легендарным, является поли-пара-фенилен-тере-фталамид или пара-арамид.

Пара-арамид, как и другие полиамиды, должен, казалось бы, существовать в двух изомер-

ных формах: транс-изомера и цис-изомера.

O |

|

|

|

|

|

|

|

O |

|

|

|

|

|

|

|

|

|

|

|

|

|

O |

|

|

|

|

|

O |

|

H |

|

|

H |

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

C |

|

|

|

|

|

|

|

|

C |

|

|

N |

|

|

|

|

|

|

|

N |

|

|

|

|

|

|

|

|

|

C |

|

|

|

|

|

|

|

C |

|

N |

|

|

|

|

|

|

|

N |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H |

|

|

|

H |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

транс-пара-арамид |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

цис-пара-арамид |

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

Пространственная (конфигурационная или стереоизомерия) характерна для по-

лимеров, у которых все звенья и заместители расположены в пространстве в каком либо порядке, но при неодинаковом их расположении в пространстве. Для таких стереорегулярных полимеров возможны и геометрическая цис - транс, и оптическая l - d-изомерия. Одной из причин изомерии в ряду полимеров является вторичная структура макромолекулы – её конформация, которая зависит как от строения эле-

ментарного звена, так и от природы и силы межмолекулярных взаимодействий.

265

Примером пространственной изомерии полимеров может служить транс - цис-

изомерия полиамидов, обусловленная наличием в их макромолекулах хиральных

(диссимметрических) структур.

Отличительной структурной особенностью всех амидов является наличие в их молекуле группировки - CO – NH -. Однако связь между углеродом карбонильной группы и азотом иминогруппы за счёт резонанса канонических структур имеет частично характер двойной связи:

. . . .C

O

C

N

H

. C. . .

. . . .C

O

C

N

H

. C . . .

В связи с этим вращение вокруг пептидных связей, т.е. связей между углеродом карбонильных групп и азотом имидных (C = N) групп затруднено и так как транс-

изомер более устойчив эти группы транс-ориентированы,. Вращение здесь воз-

можно только вокруг С – С связей. Но при другой резонансной структуре вращение вокруг связи карбонильного углерода и амидного азота возможно и тогда возникает

цис-ориентация.

O |

O |

C |

C H |

N |

N |

транс-амид H |

цис-амид |

Полимерные материалы, построенные из различных конфигурационных изо-

меров одного соединения, могут существенно различаться показателями физико -

механических свойств. Причинами этого служит разное по величине когезионное взаимодействие разных изомеров, которое, в свою очередь, определяется степенью приближения конформации молекулы к прямой линии. Например, в полиамиде 6,6

макромолекулы могут быть и в транс- и в цис- состояниях, а также в одной макро-

молекуле разные элементарные звенья могут быть в разной изомерной форме.

. . . .

|

O |

C H |

O |

N |

C |

N |

|

N |

C |

||

H |

|

O |

H |

транс-полиамид 6.6

. . . .

|

O |

|

.. |

O |

|

C |

||

. N |

||

. |

C |

|

H |

||

|

цис-амидное звено в полиамиде 6.6

N  H

H

O C

C

N H

....

При вытяжки образцов, которая имеет место, например, в процессе формования волокон, цис-форма переходит в транс-форму. Прямые, полностью вытянутые макромолекулы сильнее взаимодействуют друг с другом и более плотно упаковы-

ваются в кристаллическое состояние. Такой «ориентированный» материал значи-

тельно превосходит по прочностным показателям материал «неориентированный».

266

Однако следует заметить, что часть амидных связей остаётся в цис-состоянии, и

макромолекулы полиамида 6,6 никогда не становятся полностью вытянутыми.

Пара-арамид, в отличие от остальных полиамидов, пространственных изомеров иметь не может и его макромолекула находится только в транс-состоянии.

. |

.. |

. |

|

||

|

|

|

|

|

|

H |

O |

H |

|||||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

H H |

|

|

|

C |

N |

||||||

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||||

N C |

|

|

|

H |

H |

||||||

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H |

|

|

|

|

|

||

|

O |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|||

H |

H |

|

||

|

|

|

||

|

|

|

|

|

|

|

N |

.. |

|

|

|

|||

|

|

|

|

|

|

|

|

|

C |

H O H

H O H

. |

. |

. |

|

||

|

|

Переходу в цис-изомер мешают пространственные затруднения атомов водорода плоских ароматических циклов, которым при такой конфигурации макромолекулы не хватает места.

|

H H |

H |

O |

|

|

|

|

|

|

C |

N |

H |

|

||

|

N |

|

|

H |

|

|

H |

.. |

C |

|

|

|

|||

. |

|

|

H |

|

|

|

|

. |

|

|

H |

|

|

|

|

|

|

O |

H |

|

|

H |

|

|

|

|

|

|

|||

|

|

|

|

N |

|

||

|

|

|

|

H |

C |

O |

|

|

|

|

|

|

|

.... |

|

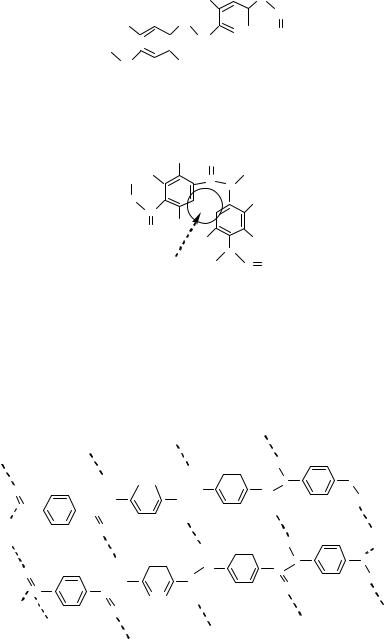

Существование пара-арамида только в состоянии транс-изомера имеет огромное практи-

ческое значение. Его линейные макромолекулы легко и аккуратно укладываются друг на друга,

и между фенильными кольцами соседних макромолекул возникает хорошее межмолекулярное взаимодействие, обусловленное не только силами Ван-дер-Ваальса, но и прочными водород-

ными связями.

H

O

H

N N

N N

O

C C

C C

N N  H

H

C

C

C

C

O

O

H

O

H

O

H

N N

N N

O

C C

C C

N N H

C C

O

O

H

O

Результатом межмолекулярных взаимодействий является уникальность физико - механиче-

ский свойств пара-арамида, позволяющая рассматривать в принципе термопластичный поли-

мер, как частично сшитый материал. Пара-арамид не плавится и не деструктирует при темпера-

турах ниже 5000С, не растворяется в подавляющем большинстве растворителей, обладает очень высокой химической стойкостью даже по отношению к действию плавиковой кислоты и гидро-

ксида натрия, чрезвычайно механически прочен. Однако эти же свойства делают пара-арамид совершено непригодным для переработки в изделия общепринятыми для полимеров способами.

267

Пара-арамид был получен в 1965 году, но его использование стало возможным только к

1971 году, когда сотрудником научного центра фирмы «DuPont» Стефанией Луизой Кволек

(Stephanie Louise Kwolek) была подобрана для него оригинальная растворяющая система:

смесь N-метилпирролидона и хлорида кальция, который разрушает водородные связи между макромолекулами.

N-метилпирролидон (N-метил-γ-бутиролактам, 1-метил-2- |

H2C4 |

|

3 |

CH2 |

||||

|

||||||||

пирролидон) – бесцветная жидкость. Тпл = -240С. Ткип = 2060С. Хорошо |

H2C5 |

1 2C |

|

|

O |

|||

|

||||||||

|

|

|||||||

растворяется в воде, спиртах, ацетоне, ароматических углеводородах. |

|

N |

||||||

|

|

|

|

|

|

|

|

|

|

CH3 |

|||||||

|

|

|||||||

По химическим свойствам – типичный представитель N-алкилированных лактамов: |

||||||||

в нейтральных средах лактамный цикл устойчив, в водных растворах оснований и

концентрированной соляной кислоте гидролизуется в N-метил-аминомасляную ки-

слоту. Обладает слабыми основными свойствами, образует гидрохлорид. Использу-

ется как универсальный растворитель для минеральных масел, жиров, эпоксидных и полиэфирных смол, некоторых полимеров.

Из этого раствора было получено волокно требуемой толщины с прогнозированными свой-

ствами. В 1975 новые волокна были выпущены на рынок. В настоящее время они производятся под торговыми марками «Кевлар» (фирма «DuPont», США), «Тварон» (фирма «Тейджин», Япо-

ния - Нидерланды), а с 2007 года и под названием «Heracron» (компания «Колон Индастриз»,

Южная Корея). Наибольшую известность получило название «Кевлар», которое сейчас рас-

пространяется не только на пара-арамидные волокна, но и на сам полиамид.

Кевлар обратил на себя внимание, прежде всего, необычными для синтетических волокон

показателями прочностных свойств. |

В таблице 4 приведены некоторые из них в сравнении с |

||||||

волокнами разных марок из других материалов. |

|

|

|

|

|||

|

|

Таблица 4. |

Показатели некоторых свойств кевлара |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Разрушаю- |

|

|

|

|

Материал волокна |

Плотность, |

Модуль |

щее напряже- |

Удлинение. |

Температуро- |

|

|

|

г/см3 |

упругости, |

ние при раз- |

% |

стойкость, 0С |

|

|

|

|

ГПа |

рыве, ГПа |

|

|

|

|

Пара-арамид |

1,4 – 1,5 |

120 - 160 |

3,45 – 5,5 |

до 2,5 |

400 |

- 500 |

|

|

|

|

|

|

|

|

|

Углеродное |

1,75 – 1,85 |

230 - 600 |

2,5 – 5 |

0,5 – 2,1 |

300 |

- 400 |

|

волокно |

|

|

|

|

|

|

|

Стекловолокно |

2,52 |

73 |

3,4 |

3,5 – 4,0 |

400 |

- 500 |

|

|

|

|

|

|

|

|

|

Струнная |

7,8 |

207 |

2,41 |

- |

|

- |

|

проволока |

|

|

|

|

|

|

|

Борное волокно |

2,57 |

400 |

3,6 |

- |

|

- |

|

|

|

|

|

|

|

|

|

Полиэтилен |

0,97 |

90 - 110 |

2,6 - 3 |

3 – 3,5 |

145 |

- 155 |

|

|

|

|

|

|

|

|

Данные таблицы иллюстрируют действительно высочайшую механическую прочность

пара-арамидного волокна. По модулю упругости и удельной прочности волокна из него при существенно меньшей плотности превосходят все известные на сегодня волокна из полимеров,

268