- •Министерство образования и науки украины ну “ одесская морская академия”

- •Одесса 2018 аннотация

- •Разделы «непотопляемость» и «прочность» более глубоко будут рассмотрены в курсе «мореходные качества судов» содержание

- •Глава 1 условные обозначения..............................................................4

- •Глава 2 геометрия корпуса судна..................................................... .. 9

- •Глава 3 плавучесть судна........................................................................19

- •Глава 4 начальная остойчвость судна............................................35

- •Глава 5 остойчвость при больших углах крена.........................48

- •Глава 6 нормирование остойчвости судов...................................60

- •Глава 7 прочность корпуса судна....................................................75

- •Глава 8. Непотопляемость судна…………………………………..84

- •Теория и устройство судна учебное пособие

- •Глава 1. Условные обозначения

- •Глава 2 . Геометрия корпуса судна

- •Главные плоскости, система координат и основные сечения корпуса

- •Конструктивная ватерлиния

- •Главные размерения и характеристики формы корпуса

- •Коэффициенты полноты корпуса судна

- •Соотношение главных размерений судна

- •Главных размерений транспортных судов

- •Теоретический чертеж

- •Технико — эксплуатационные характеристики судна

- •Весовые (массовые) характеристики судна

- •Объемные характеристики судна

- •Регистровая вместимость судов

- •Эксплуатационные характеристики судов

- •Глава 3. Плавучесть судна

- •Силы, действующие на судно. Условия равновесия

- •Посадка судна и параметры посадки

- •Запас плавучести. Надводный борт. Грузовая марка

- •Марки углубления

- •Расчет осадки судна по маркам углубления

- •Расчет водоизмещения судна

- •Судовая документация для расчета водоизмещения

- •Расчет водоизмещения судна по грузовой шкале

- •Изменение осадки судна при приеме и снятии груза.

- •Изменение осадки судна при переходе в воду другой плотности

- •Грузовой план и расчёт нагрузки судна

- •Глава 4 начальная остойчивость судна

- •Метацентры, метацентрические радиусы и высоты

- •Метацентрические формулы остойчивости

- •Поперечное перемещение груза

- •Продольное перемещение груза

- •4.8 .Подвешенный груз

- •4.9.Жидкий груз

- •4.9. Влияние свободной поверхности жидкого груза

- •4.10. Изменение посадки и остойчивости судна при приеме и снятии груза.

- •4.11.Опыт кренования

- •Глава 5. Остойчивость при больших углах крена

- •Плечи статической остойчивости, формы и веса

- •Построение дсо с помощью пантокарен

- •Диаграмма статической остойчивости и ее параметры

- •Универсальные дсо (удсо)

- •Динамическая остойчивость судна и ддо

- •Решение задач о статической остойчивости на дсо

- •Решение задач о динамической остойчивости на дсо

- •Глава 6 нормирование остойчивости судов

- •Методика контроля остойчивости судов

- •Предварительный контроль остойчивости судна

- •Методы расчета критериев остойчивости судна

- •6.5 Проверка остойчивости по требованиям имо и правил рс

- •6.6. Информация об остойчивости и прочности для капитана

- •Глава 7 прочность корпуса судна

- •7.1. Силы и моменты, действующие на корпус судна. Понятие общей и местной прочности

- •7.2. Приближенный расчет общей прочности судна

- •Контроль общей прочности в судовых условиях

- •Глава 8. Непотопляемость судна

- •8.1 Понятие о непотопляемости судна

- •8.2 Категории затапливаемых отсеков

- •8.3 Коэффициенты проницаемости

- •8.4 Методы расчета аварийной посадки судна

- •8.5 Требование к элементам аварийной посадки и остойчивости

- •8.6 Информация об аварийной посадке и остойчивости

- •8.7.Обеспечение непотопляемости судов.

- •1.Предотвращение распространения воды по судну;

- •2.Заделка пробоины;

- •3. Удаление попавшей внутрь судна воды за борт.

7.2. Приближенный расчет общей прочности судна

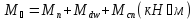

Общий изгибающий момент представляется в виде суммы

(7.2)

(7.2)

Составляющая изгибающего момента на миделе от веса судна порожнем принимается равной

(7.3)

(7.3)

где

- водоизмещение судна порожнем, т;

- водоизмещение судна порожнем, т;

L - длина судна, м;

-

коэффициент, приведенный в (табл. 7.1);

-

коэффициент, приведенный в (табл. 7.1);

g = 9,81, м/с - ускорение свободного падения.

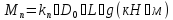

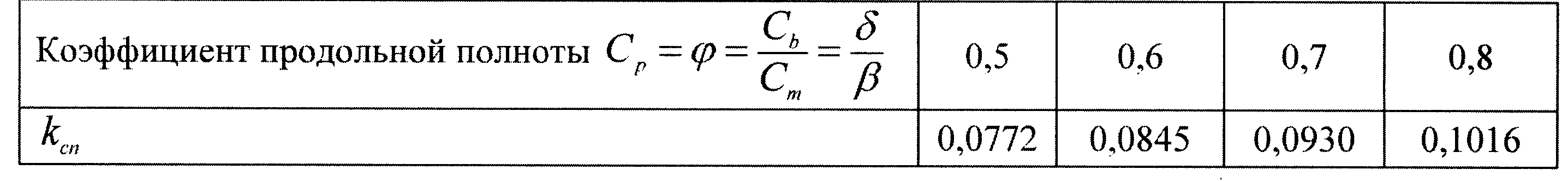

Таблица

7.1 - Значения коэффициента

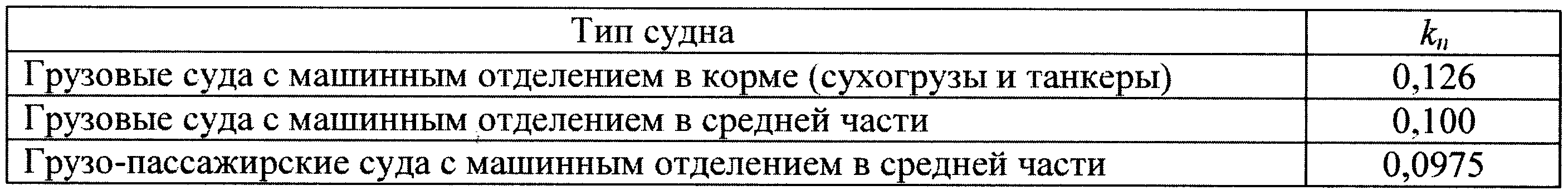

Составляющая изгибающего момента на миделе от сил, входящих в дедвейт, определяется по формуле

(7.4)

(7.4)

где - абсолютная величина абсциссы центра

тяжести груза

- абсолютная величина абсциссы центра

тяжести груза ,м.

,м.

Если

плоскость миделя проходит через грузовое

помещение, то отдельными слагаемыми

входят части груза в нос и в корму от

миделя, каждая со своим

.

.

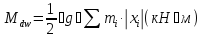

Составляющая изгибающего момента на миделе от сил поддержания определяется по формуле

,

(7.5)

,

(7.5)

где D - водоизмещение загруженного судна, т;

-

коэффициент, приведенный в (табл. 7.2).

-

коэффициент, приведенный в (табл. 7.2).

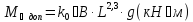

Таблица

7.2 - Значения коэффициента

Для

промежуточных значений

коэффициент

коэффициент -

находится линейной интерполяцией.

-

находится линейной интерполяцией.

Если

в результате расчета по формуле (7.2)

момент

окажется

окажется

положительным, то судно испытывает деформацию перегиба, а если отрицательным - деформацию прогиба.

Нормативная величина изгибающего момента на тихой воде определяется по формуле

(7.6)

(7.6)

где B - ширина судна, м;

-

коэффициент, приведенный в (табл. 7.З).

-

коэффициент, приведенный в (табл. 7.З).

Таблица

7.3 — Значения коэффициента

Прочность на тихой воде считается обеспеченной, если абсолютная величина изгибающего момента удовлетворяет условию

(7.7)

(7.7)

Контроль общей прочности в судовых условиях

Для малых судов общая прочность практически всегда обеспечена. Для судов среднего тоннажа длиной 120 - 180 м, прочность по перерезывающим силам считается обеспеченной, а наибольший изгибающий момент расположенным в районе миделя, поэтому для таких судов контроль общей прочности производится только по изгибающему моменту на миделе. Такой контроль особенно необходим при большой неравномерности загрузки по длине или для подтверждения возможности производства грузовых операций в намеченной последовательности.

Рис. 7.4. Диаграмма контроля общей прочности

Достаточность продольной прочности корпуса проверяется сравнением рассчитанного изгибающего момента на миделе с допустимым изгибающим моментом, определенным в соответствии с Правилами Регистра. Проверка производится по диаграмме контроля продольной прочности (рис. 7.4) в следующей последовательности.

По

грузовому плану рассчитывается дедвейт

DW,

дифферент d

и

сумма положительных моментов + части дедвейта, расположенного в нос

от миделя. Если плоскость миделя проходит

через грузовое помещение, то в сумму

включают момент только той массы, которая

расположена в нос от плоскости миделя

и имеет плечох,

равное расстоянию от миделя до центра

тяжести этой части груза.

части дедвейта, расположенного в нос

от миделя. Если плоскость миделя проходит

через грузовое помещение, то в сумму

включают момент только той массы, которая

расположена в нос от плоскости миделя

и имеет плечох,

равное расстоянию от миделя до центра

тяжести этой части груза.

На

диаграмме контроля прочности на

горизонтали, соответствующей дифференту

судна, откладывается величина DW

и

проводится вертикаль. На вертикальной

оси откладывается сумма моментов + части дедвейта, расположенного в нос

от миделя и проводится горизонталь до

пересечения с вертикалью в точке А.

Прочность

корпуса

считается достаточной, если точка А

лежит между линиями

«Опасно

- перегиб в рейсе» и «Опасно - прогиб в

рейсе».

части дедвейта, расположенного в нос

от миделя и проводится горизонталь до

пересечения с вертикалью в точке А.

Прочность

корпуса

считается достаточной, если точка А

лежит между линиями

«Опасно

- перегиб в рейсе» и «Опасно - прогиб в

рейсе».

Если точка А лежит за этими линиями, но между линиями «Опасно - перегиб на рейде» и «Опасно - прогиб на рейде», то прочность достаточна только для случаев, когда судно находится на рейде или в порту.

Допустимые

значения суммы + могут быть определены по точке пересечения

вертикали для заданных дедвейта и

дифферента с соответствующими граничными

линиями. На диаграмме имеется кривая,

соответствующая моменту+

могут быть определены по точке пересечения

вертикали для заданных дедвейта и

дифферента с соответствующими граничными

линиями. На диаграмме имеется кривая,

соответствующая моменту+ , при котором изгибающий момент на миделе

равен нулю, при меньших значениях +

, при котором изгибающий момент на миделе

равен нулю, при меньших значениях + судно

имеет деформацию прогиба, при больших

- деформацию перегиба, а пунктирные

кривые диаграммы дают значения деформации

корпуса на миделе

судно

имеет деформацию прогиба, при больших

- деформацию перегиба, а пунктирные

кривые диаграммы дают значения деформации

корпуса на миделе

в сантиметрах. Знак

в сантиметрах. Знак > 0

соответствует перегибу, знак

> 0

соответствует перегибу, знак

< 0

- прогибу.

< 0

- прогибу.

На некоторых судах диаграммы контроля прочности построены без учета дифферента (рис. 7.5).

Тогда

на вертикальной оси откладывается

арифметическая полусумма моментов

масс, расположенных в нос и в корму от

миделя,

, т.е. полусуммы модулей моментов.

Достаточность прочности корпуса

определяется так же, как указано выше.

Если контрольная точка А

вышла

за пределы допустимых значений для

условий плавания в рейсе, то для

возможности выйти в плавание необходимо

изменить грузовой план. Причем, если

точка А

оказалась выше линии «Опасно — перегиб

в рейсе», это означает, что перегружены

трюмы в оконечностях судна и необходимо

перенести грузы дедвейта ближе к миделю.

Если же контрольная точка А

оказалась ниже линии «Опасно — прогиб

в рейсе», то это означает перегрузку

средних трюмов и грузы дедвейта необходимо

разнести в оконечности, дальше от миделя.

, т.е. полусуммы модулей моментов.

Достаточность прочности корпуса

определяется так же, как указано выше.

Если контрольная точка А

вышла

за пределы допустимых значений для

условий плавания в рейсе, то для

возможности выйти в плавание необходимо

изменить грузовой план. Причем, если

точка А

оказалась выше линии «Опасно — перегиб

в рейсе», это означает, что перегружены

трюмы в оконечностях судна и необходимо

перенести грузы дедвейта ближе к миделю.

Если же контрольная точка А

оказалась ниже линии «Опасно — прогиб

в рейсе», то это означает перегрузку

средних трюмов и грузы дедвейта необходимо

разнести в оконечности, дальше от миделя.

Рис.7.5. Упрощенная диаграмма контроля прочности

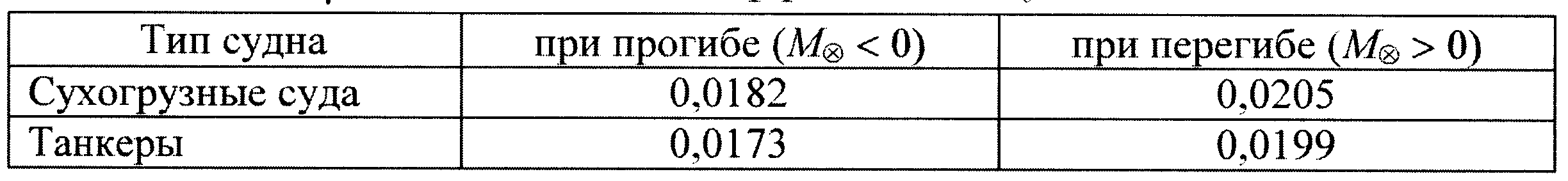

Сложнее контролируется прочность корпусов крупнотоннажных судов длиной ориентировочно более 180 м. У таких судов величина и положение наибольших значений перерезывающих сил и изгибающих моментов значительно меняется в зависимости от расположения грузовых трюмов и порядка их загрузки. В качестве иллюстрации (на рис.7.6) показано влияние способа загрузки трюмов на кривые изгибающих моментов и перерезывающих сил для навалочного судна дедвейтом 50 тыс.т. , и длиной 223 м.

Поэтому для крупнотоннажных судов контроль прочности производится по изгибающим моментам и перерезывающим силам в нескольких сечениях, обычно совпадающих с поперечными переборками.

Рис. 7.6. Влияние способа загрузки трюмов на кривые изгибающих моментов и перерезывающих сил для навалочного судна дедвейтом 50 тыс.т:

а) все трюмы загружены, длина трюмов одинакова; б) загружены трюмы 1, 3, 5, 7, длина всех трюмов одинакова; в) загруженные трюмы 1, 3, 5, 7 короче пустых; г) загруженные трюмы 1, 3, 5, 7, 9 короче пустых.

КОРПУСНЫЕ СТАЛИ И СВАРКА ЭЛЕМЕНТОВ КОРПУСА

Для корпуса судна широко используются углеродистые стали марок ВСт3сп, ВСт3пс и сталь С с пределом текучести ReH= 235 Мпа, с содержанием углерода не более 0,22%. Буквы сп и пс означают спокойную (раскисленную) и полуспокойную (полураскисленную) стали.

Стали повышенной прочности легированные марганцем марок 09Г2 и 09Г2С с содержанием углерода не более 0.09% имеют предел текучести ReH= 290 Мпа, а более прочные хромоникелевые стали марок 10ХСНД и 10Г2С1Д имеют предел текучести ReH= 390 Мпа. Для корпусных сталей предусмотрено 5 категорий : A, B, D, E, F.

Стали нормальной прочности категорий A, B, D, E имеют предел текучести ReH= 235 Мпа, а стали повышенной прочности категорий A32, D32, E32, F32 имеют предел текучести ReH= 315 Мпа, категорий A36, D36, E36, F36 имеют предел текучести ReH= 355 Мпа, категоий A40, D40, E40, F40 – предел текучести ReH= 390 Мпа.

Выбор стали для элементов корпуса, подверженных воздействию низких температур производится по таблицам для 1, 2, 3 групп связей , исходя из фактически принятой категории и толщины элемента (от 0 до 50мм ) и расчетной температуры конструкции в пределах от 0° до -60°С.

Для соеденения элементов корпуса и ремонта, в основном, применяют дуговую сварку плавящимися электродами, котрую выполняют вручную, автоматами и полуавтоматами. Сварка может выполнятся на переменном и постоянном токе в различной газовой среде и под водой.

Разновидностями дуговой сварки являются :

- сварка под флюсом

- сварка покрытыми электродами

- сварка в среде защитных газов

Ручная дуговая сварка выполняется в нижнем, вертикальном и потолочном положении, а сварка под флюсом только автоматами или полуавтоматами в нижнем положении или при углах наклона 15°-20° .

Сварка в углекислом газе применяется для угловых швов в нижнем, вертикальном и потолочном положении.

Основными типами сварных соединений являются соединение встык и тавровое, а соединению внахлестку не находит применения. Для обеспечения полного провара в стыковом шве используется разделка кромок нескольких типов: без скоса кромок V, X, и U образные.

Для провара в тавровых соединениях используется двухсторонние, односторонние, цепные и шахматные швы.

Вопросы ухода за корпусом судна, очистке, окраске, защите, ремонте и др. будут рассмотрены в курсе «Мореходные качества судов».