- •Проектирование и производство заготовок. Введение.

- •§§ Общие положения по выбору заготовок. § Факторы, влияющие на выбор способа получения заготовок.

- •§ Последовательность выбора вида заготовки.

- •§ Общие рекомендации по выбору заготовок.

- •§§ Материалы, применяемые для производства отливок. § Выбор марки литейного сплава.

- •§ Чугуны.

- •§ Сталь

- •§ Медные литейные сплавы

- •§§ Заготовки, получаемые литьем в песчаные формы.

- •§ Модельно-опочная оснастка

- •Модельные плиты

- •§ Формовочные и стержневые смеси

- •Смеси «по-сухому»

- •Способы ручного изготовления стержней:

- •Изготовление стержней на машинах:

- •Сушка форм и стержней

- •§ Изготовление форм и стержней по нагреваемой оснастке

- •Литье в оболочковые формы

- •§ Изготовление форм и стержней, отверждающихся в оснастке без нагрева

- •§ Стержни

- •§ Выбор разъема формы. (Основные требования).

- •§ Изготовление форм «по – сырому».

- •§ Литниковые системы, прибыли и заливка форм.

- •§§ Основы конструирования литых заготовок. § Требования, предъявляемые к конструкциям отливок.

- •§ Основные конструкционные принципы получения качественных отливок.

- •§ Конструктивное оформление элементов литых заготовок.

- •§ Взаимосвязь литейных баз с базами механической обработки.

- •Литейными базами служат необрабатываемые поверхности или их оси. От этих плоскостей проставляют размеры до всех необрабатываемых и до базовых обрабатываемых (чистовых баз) поверхностей.

- •§§ Литье по выплавляемым моделям

- •§ Пресс-формы

- •§ Технология изготовления моделей

- •§ Изготовление оболочковых форм

- •§ Изготовление форм

- •Заливка формы

- •§§Литье в кокиль (литье в металлические формы)

- •§ Кокили

- •§ Операции технологического процесса

- •§ Литниковые системы кокилей (лпс)

- •§ Автоматизация литья в кокиль

- •§§ Литье под давлением § Сущность процесса, основные операции, область использования

- •§ Особенности формирования и качества отливок

- •§ Эффективность производства и область применения.

- •§ Пресс-формы, машины и автоматизация литья под давлением.

- •§ Проектирование технологического процесса.

- •Раздел 2 Способы производства заготовок пластическим деформированием и их технологические характеристики.

- •§ Основные операции кузнечного производства.

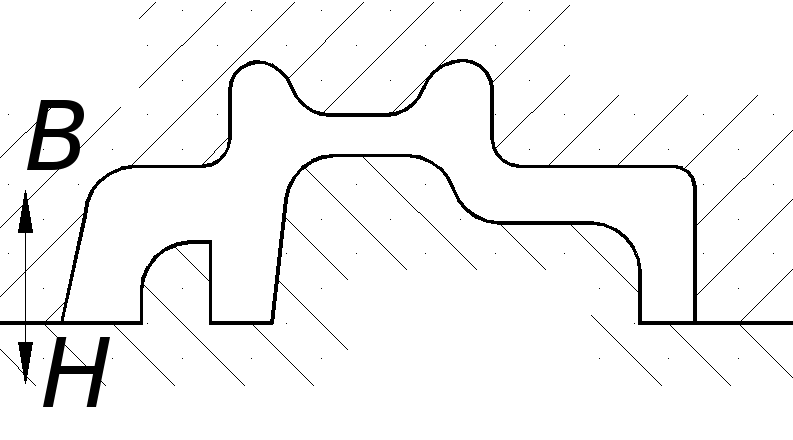

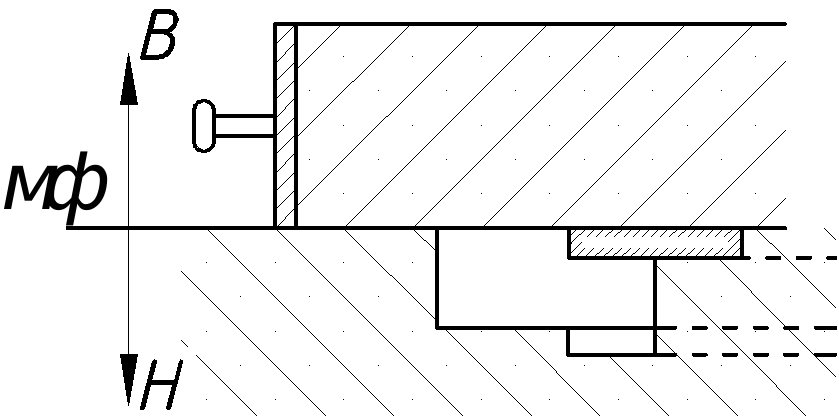

§ Выбор разъема формы. (Основные требования).

Число разъемов формы должно быть минимальным, а поверхности разъемов – плоскими; при фасонной поверхности разъема его построение должно выполняться линиями, имеющими определенную (классическую) геометрическую форму, что упрощает процесс изготовления, доводки и контроля модельных плит.

Число отъемных частей должно быть минимальным; при массовом и серийном производстве, нельзя изменить конструкции отливки, их следует заменить стержнями.

Количество стержней

должно быть минимальным; по возможности

стержни следует заменять болванами,

особенно на автоматических линиях

ф ормовки,

или несколько отдельных стержней

заменять одним общим; в единичном

производстве для возможности замены

стержней болванами следует применять

парные модельные плиты по типу машинной

формовки.

ормовки,

или несколько отдельных стержней

заменять одним общим; в единичном

производстве для возможности замены

стержней болванами следует применять

парные модельные плиты по типу машинной

формовки.

Р азъем

формы должен быть таким, чтобы все или

основные стержни устанавливались в

нижней полуформе и обеспечивали тем

самым максимально удобные процессы

сборки формы, ее отделки, окраски и

просушивания, а также контроль установки

стержней.

азъем

формы должен быть таким, чтобы все или

основные стержни устанавливались в

нижней полуформе и обеспечивали тем

самым максимально удобные процессы

сборки формы, ее отделки, окраски и

просушивания, а также контроль установки

стержней.

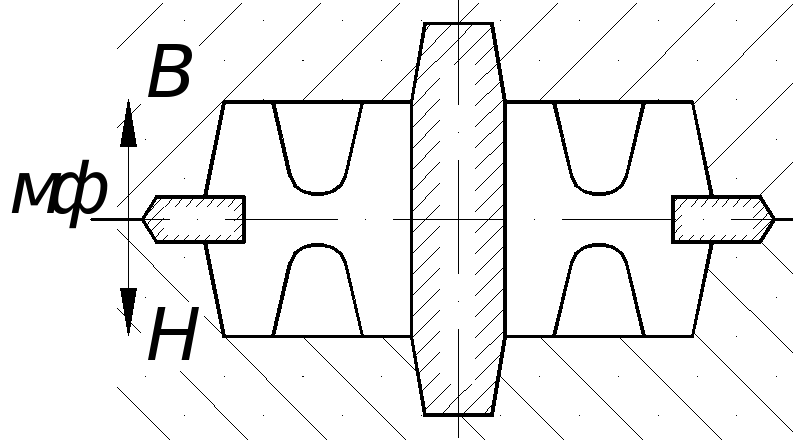

Б азовые

поверхности отливок должны быть

расположены в одной полуформе с

обрабатываемыми поверхностями, а также

с фланцами и приливами, связанными с

базовыми жесткими размерами; части

детали, не допускающие относительного

взаимного смещения, должны также

располагаться в одной полуформе; если

же разъем формы не допускает их

расположения в одной полуформе, и то

ответственные поверхности должны

занимать в форме строго определенное

положение по отношению к базовым, что

достигается применением специальной

оснастки и средств контроля.

азовые

поверхности отливок должны быть

расположены в одной полуформе с

обрабатываемыми поверхностями, а также

с фланцами и приливами, связанными с

базовыми жесткими размерами; части

детали, не допускающие относительного

взаимного смещения, должны также

располагаться в одной полуформе; если

же разъем формы не допускает их

расположения в одной полуформе, и то

ответственные поверхности должны

занимать в форме строго определенное

положение по отношению к базовым, что

достигается применением специальной

оснастки и средств контроля.

Для обеспечения равномерной толщины стенок отливки линии разъема формы и стрежня должны совпадать, а величины их формовочных уклонов – быть одинаковыми.

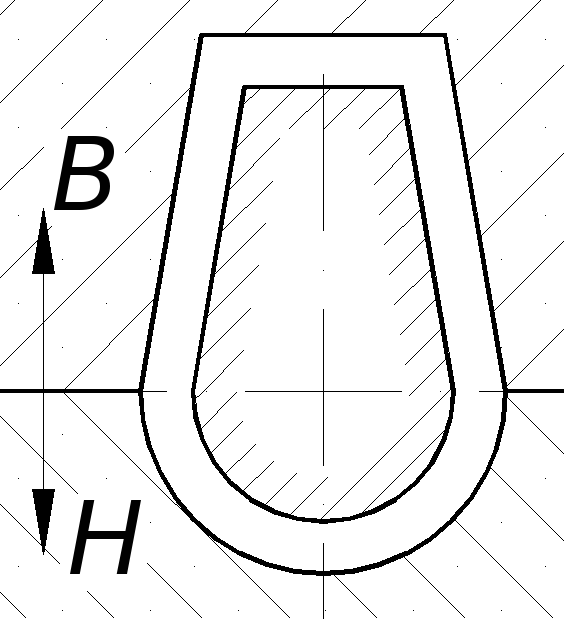

Д

ля

повышения точности отливки располагать

её следует в одной полуформе, что

обязательно для отливок, формуемых в

почве или неспаренных опоках; с этой же

целью фиксацию стержней следует

производить в той части формы, в которой

оформляются все или большинство наружных

поверхностей отливок.

ля

повышения точности отливки располагать

её следует в одной полуформе, что

обязательно для отливок, формуемых в

почве или неспаренных опоках; с этой же

целью фиксацию стержней следует

производить в той части формы, в которой

оформляются все или большинство наружных

поверхностей отливок.

Разъем должен

обеспечить наименьшее количество

дефектов по перекосам, а также минимальную

протяженность литейных швов по

поверхностям отливок и соответственно

заливов; если же заливов не избежать,

то обработка их не должна вызывать

затруднений; на базовых поверхностях

о тливок

литейные швы и заусенцы не допускаются.

тливок

литейные швы и заусенцы не допускаются.

Разъем формы должен быть таким, чтобы обеспечить удобный вывод газов из всех стержней, болванов углубленных (при почвенной формовке) участков формы.

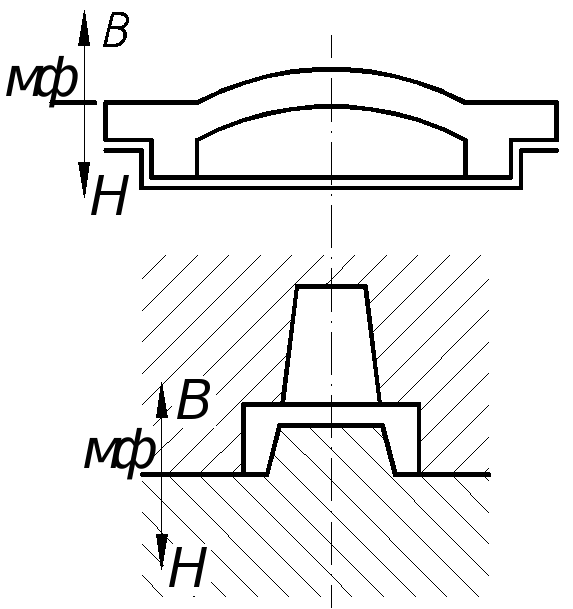

П ри

ручной формовке, а также при использовании

машин без поворота для изготовления

верхних опок (полуформ) болваны следует

делать в нижней полуформе, так как при

этом уменьшаются усилия, стремящиеся

их разрушить при извлечении моделей из

формы.

ри

ручной формовке, а также при использовании

машин без поворота для изготовления

верхних опок (полуформ) болваны следует

делать в нижней полуформе, так как при

этом уменьшаются усилия, стремящиеся

их разрушить при извлечении моделей из

формы.

§ Изготовление форм «по – сырому».

При формовке выбор режимов уплотнения смеси необходимо производить исходя из условия достижения технологически необходимой степени уплотнения и получения требуемой равномерности уплотнения смеси по объему формы. Необходимая степень уплотнения смеси выбирается для наиболее трудноуплотняемого места с учетом состава смеси, условий заливки, преобладающей толщины стенок и массы отливки, конкретных требований, предъявляемых к отливкам. Для получения качественных отливок при формовке по – сырому твердость формы в наиболее труднодоступных местах должна быть не ниже HSh(50 – 60) единиц.

Степень уплотнения формы определяется выбранным способом уплотнения и его параметрами, относительными геометрическими параметрами и конфигурацией модели и опоки, свойствами смеси, условиями внешнего трения смеси о поверхность оснастки, начальной плотностью смеси и её распределением до операции уплотнения.

Способ уплотнения смеси:

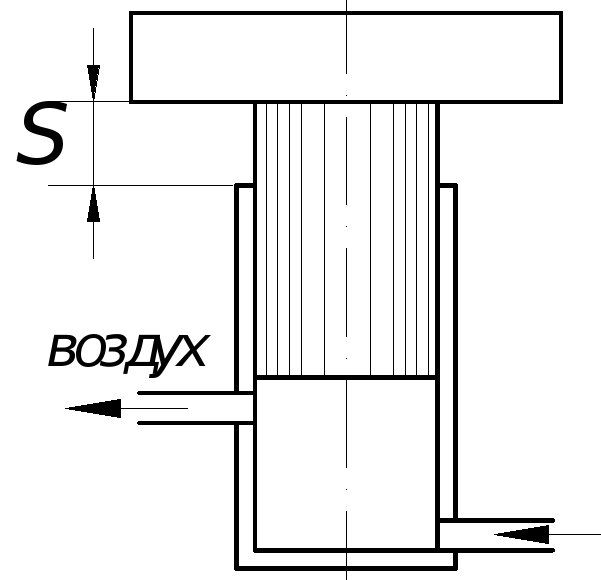

Встряхивание. Высота подъема стола 25 – 100 мм, (S), частота ударов 40 – 250 1/мин. Наибольшее уплотнение в нижней части формы, вверху слабое.

При увеличении числа ударов плотность растет, но может привести к образованию трещин.

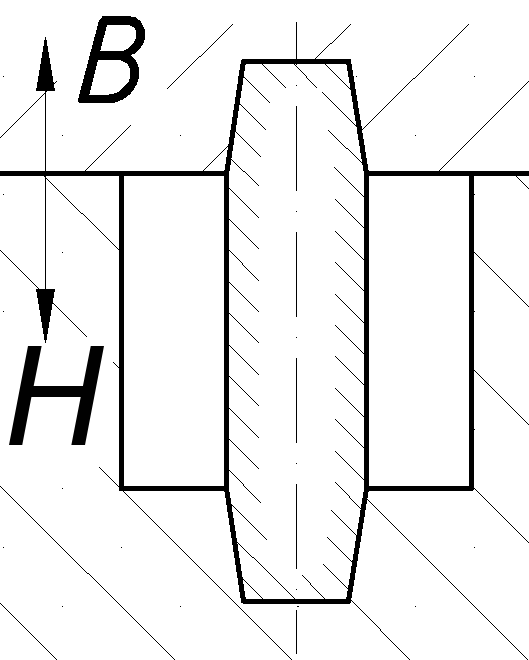

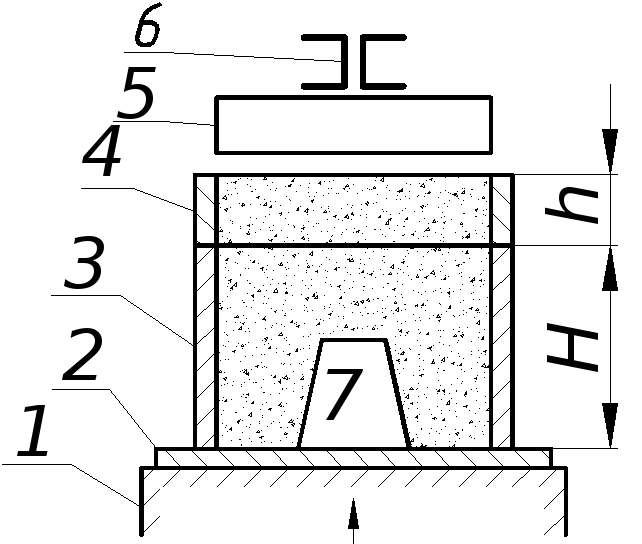

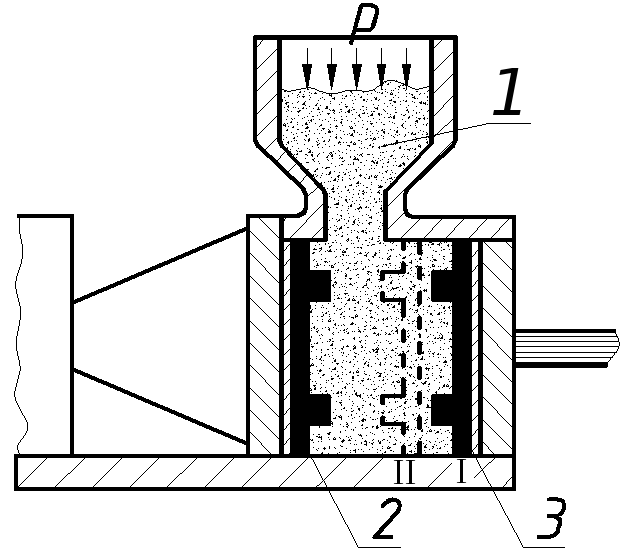

П рессование

верхнее.

Р≤40 кг/см2

(40*105Па).

рессование

верхнее.

Р≤40 кг/см2

(40*105Па).

1 – прессовый стол машины;

2 – модельная плита;

3 – опока;

4 – наполнительная рамка;

5 – прессовая колода;

6 – неподвижная траверса;

7 – модель.

Наибольшее уплотнение вверху, с увеличением «Н» неравномерность уплотнения выше, переуплотнение смеси под выступами модели, в зазоре между моделью и стенкой опоки плотность мала. Увеличение давления повышает среднюю плотность, но при этом увеличивается обратная упругая деформация и снижается газопроницаемость.

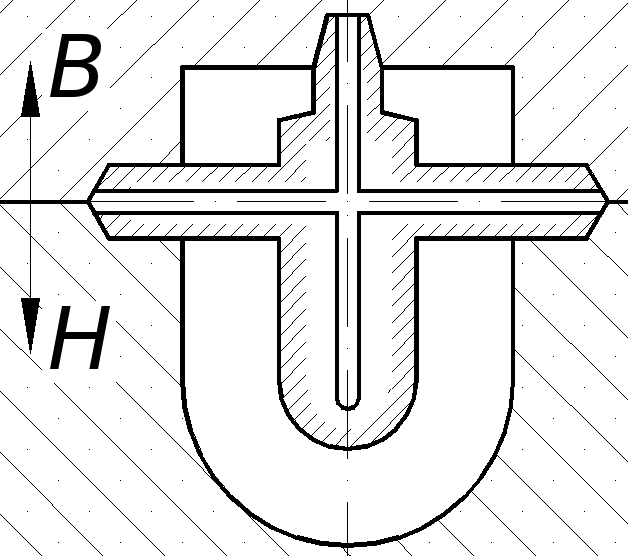

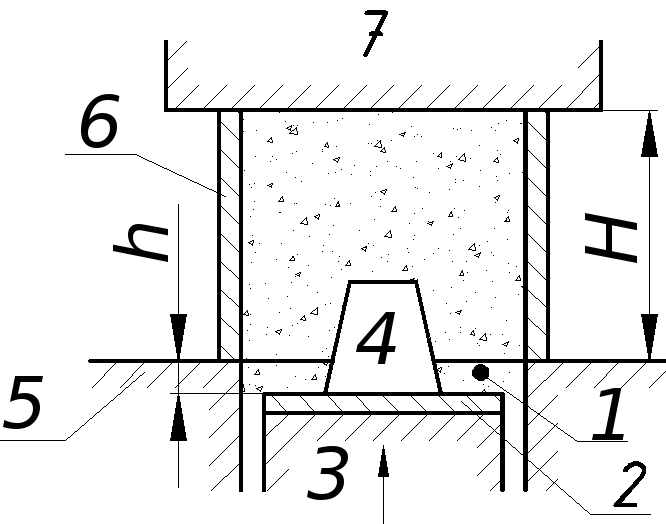

Прессование нижнее. Р≤40 кг/см2

1 – наполнительная рамка;

2 – модельная плита;

3 – подвижный прессовый стол;

4 – модель;

5 – неподвижный стол;

– неподвижный стол;

6 – опока;

7 – неподвижная плита.

Наибольшее уплотнение получается в частях формы около модели. Уплотнение смеси в карманах между моделью и стенками опоки, а также между моделями получается лучше, чем при верхнем прессовании.

Встряхивание с последующим прессованием: S=25-100 мм, n=40 – 250 1/мин; Р=20 кг/см2. Более высокое уплотнение в верхних слоях формы по сравнению со встряхиванием и более равномерная плотность по сравнению с прессованием.

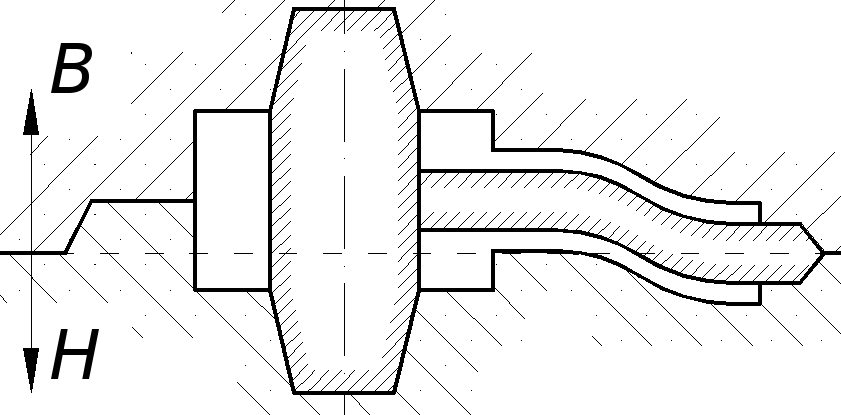

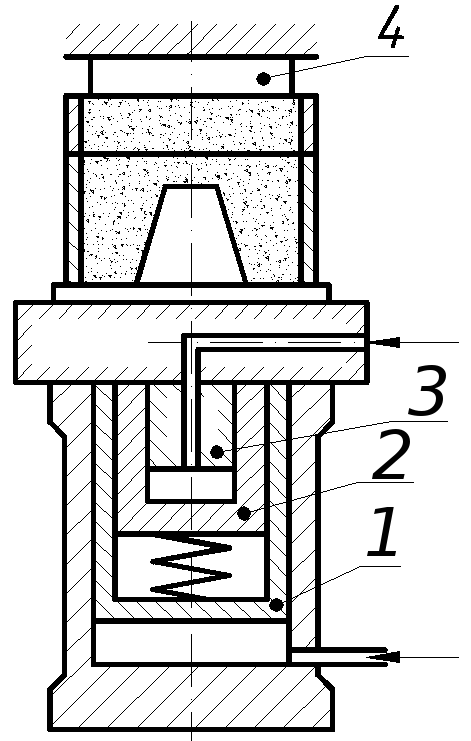

В стряхивание

с одновременным прессованием:

n=300

– 1000 1/мин; Р≤20 кг/см2.

стряхивание

с одновременным прессованием:

n=300

– 1000 1/мин; Р≤20 кг/см2.

1 – прессовый поршень;

2 – амортизатор ударов;

3 – встряхивающий поршень4

4 – прессовая колодка.

По сравнению со встряхиванием с последующим прессование достигается высокая средняя плотность формы, снижается неравномерность уплотнения, увеличивается уплотнение в сложных карманах.

Вибропрессование: S=0,8-1,0 мм, n=2500 – 4000 1/мин; Р≤4 кг/см2.

При действии вибрации на формовочную смесь во время прессования происходит рост текучести смеси, что способствует увеличению уплотнения и снижению неравномерности по объему уплотняемой формы.

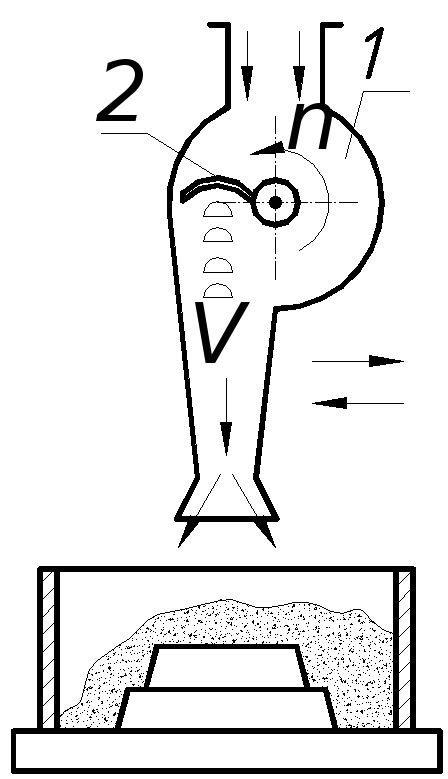

П ескодувно-прессовое

уплотнение.

ескодувно-прессовое

уплотнение.

I – надув – р=6кг/см2.

II – прессование р=40 кг/см2.

1 – смесь;

2 – неподвижная прессформа;

3 – подвижная прессформа;

З а

счет надува смеси достигается высокое

и регулируемое предварительное уплотнение

до прессования, благодаря чему снижается

неравномерность распределения конечной

плотности.

а

счет надува смеси достигается высокое

и регулируемое предварительное уплотнение

до прессования, благодаря чему снижается

неравномерность распределения конечной

плотности.

Пескометное уплотнение.

Скорость выброса смеси V=30-45 м/сек, n=1000 – 1500 1/мин.

1 - метательная головка;

2 – лопатка.

Обеспечивается практически равномерное уплотнение на высоте формы. Снижение уплотнения наблюдается по местам пересечения крестовин опоки, а также в узлах вертикальных болванах формы.

Сборка формы заключается в установке и креплении стержней, тщательной очистке формы от пыли, остатков формовочной смеси, контроле толщины стенки будущей отливки, осуществление мероприятий по предотвращению затекания расплава в вентиляционную систему и вытекания её по линии разъема, накрывание нижней полуформы верхней, установке при необходимости литниковых и выпорных чаш, креплений полуформ.

В сырье формы не допускается простановки стержней, имеющих температуру выше, чем температура формы. В случае необходимости мелкие стержни крепят в форме проволокой или гвоздями; в качестве дополнительных опор для стержней большой длины и массы применяют жеребейки.

Для предупреждения вытекания металла по линии разъема при формовке по-сырому производят гладилкой подрезку лада формы по периметру полости формы и литниковой системы. Глубина подрезки 15-20 мм, расстояние подрезки от края полости формы 40-100 мм. Для того, чтобы предупредить подъем верхней части формы при заливке, производят крепление форм с помощью грузов, болтов, скоб, штырей с клиньями и специальными стяжками. В условиях конвейерного производства эта операция производится путем лигонизированного нагружения форм. Неплотность прилегания полуформ не должна превышать 1 мм.