- •Проектирование и производство заготовок. Введение.

- •§§ Общие положения по выбору заготовок. § Факторы, влияющие на выбор способа получения заготовок.

- •§ Последовательность выбора вида заготовки.

- •§ Общие рекомендации по выбору заготовок.

- •§§ Материалы, применяемые для производства отливок. § Выбор марки литейного сплава.

- •§ Чугуны.

- •§ Сталь

- •§ Медные литейные сплавы

- •§§ Заготовки, получаемые литьем в песчаные формы.

- •§ Модельно-опочная оснастка

- •Модельные плиты

- •§ Формовочные и стержневые смеси

- •Смеси «по-сухому»

- •Способы ручного изготовления стержней:

- •Изготовление стержней на машинах:

- •Сушка форм и стержней

- •§ Изготовление форм и стержней по нагреваемой оснастке

- •Литье в оболочковые формы

- •§ Изготовление форм и стержней, отверждающихся в оснастке без нагрева

- •§ Стержни

- •§ Выбор разъема формы. (Основные требования).

- •§ Изготовление форм «по – сырому».

- •§ Литниковые системы, прибыли и заливка форм.

- •§§ Основы конструирования литых заготовок. § Требования, предъявляемые к конструкциям отливок.

- •§ Основные конструкционные принципы получения качественных отливок.

- •§ Конструктивное оформление элементов литых заготовок.

- •§ Взаимосвязь литейных баз с базами механической обработки.

- •Литейными базами служат необрабатываемые поверхности или их оси. От этих плоскостей проставляют размеры до всех необрабатываемых и до базовых обрабатываемых (чистовых баз) поверхностей.

- •§§ Литье по выплавляемым моделям

- •§ Пресс-формы

- •§ Технология изготовления моделей

- •§ Изготовление оболочковых форм

- •§ Изготовление форм

- •Заливка формы

- •§§Литье в кокиль (литье в металлические формы)

- •§ Кокили

- •§ Операции технологического процесса

- •§ Литниковые системы кокилей (лпс)

- •§ Автоматизация литья в кокиль

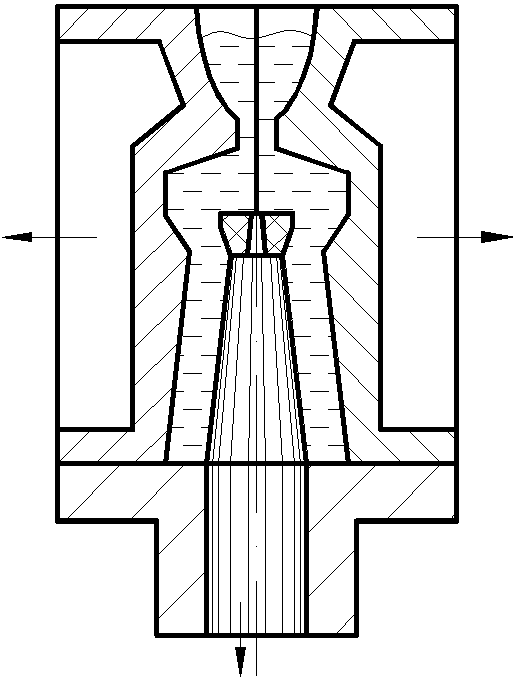

- •§§ Литье под давлением § Сущность процесса, основные операции, область использования

- •§ Особенности формирования и качества отливок

- •§ Эффективность производства и область применения.

- •§ Пресс-формы, машины и автоматизация литья под давлением.

- •§ Проектирование технологического процесса.

- •Раздел 2 Способы производства заготовок пластическим деформированием и их технологические характеристики.

- •§ Основные операции кузнечного производства.

Заливка формы

Температура форм перед заливкой зависти от толщины стенок и материала отливки. Обычно расплав заливают в горячие формы сразу после прокаливания (температура форм 750-900С). Стали и жаропрочные сплавы для тонкостенных отливок заливают при температуре 1520-1600С, медные сплавы при 900-1100С, алюминиевые при 700-800С. Сплавы склонные к окислению заливают в вакуумных камерах, а с плохой текучестью центробежным способом .

Выбивку форм с сыпучими опорными смесями производят на привальных решетах, с ЖСС — на выбивных решетах.

Очистка отливок от оболочковой формы производится на виброустановках. Стояк ЛПС зажимают в приспособлении и подвергают вибрации: под действием вибрации оболочка отделяется от отливки.

Вибрацией отделяют и отливки от ЛПС, когда питатели имеют пережимы. Чаще отрезку отливок производят на металлорежущих станках. Используют обрезные прессы, когда ЛПС I типа. Газопламенную резку для отделения крупных отливок от прибылей и стояков; анодно-механическую резку для отливок из труднообрабатываемых сплавов.

§§Литье в кокиль (литье в металлические формы)

К окиль

— металлическая форма, обладающая по

сравнению с песчаной значительно большей

теплопроводимостью, теплоемкостью,

прочностью, практически нулевой

газопроницаемостью и газотворностью.

окиль

— металлическая форма, обладающая по

сравнению с песчаной значительно большей

теплопроводимостью, теплоемкостью,

прочностью, практически нулевой

газопроницаемостью и газотворностью.

Эти свойства определяют особенности формирования отливок.

-

Высокая эффективность теплового взаимодействия между отливкой и формой приводят к тому, что расплав и отливка охлаждаются быстрее к кокиле, чем в песчаной форме — это снижает жидкотекучесть и ограничивает минимальную толщину отливки и размеры отливок; с повышением скорости охлаждения структура отливки измельчается — повышается прочность и пластичность металла отливок; однако у чугунов повышается хрупкость и появляется отел.

-

кокиль практически неподатлив и механическое торможение усадки отливок велико, отсюда внутренние напряжения, трещины, коробление и т.д. Однако точность рабочей полости высока, отсутствуют погрешности от расталкиванию моделью и остаточной деформации формы, как у песчаных форм. Поэтому точность отливок (12-15) JT (квалитетов), а коэффициент точности отливок по массе ~ 0,71 , что способствует уменьшение припусков на обработку (при l=1600 мм — припуск 4 мм.; l=25 мм — 0,7 мм) – для черных сплавов и цветных .

-

Физико-химическое воздействие на металл отливки минимальное, поэтому качество поверхности отливок высокое, не имеет пригаров. Шероховатость определяется составом облицовок и красок и соответствует Rz =8010 мкм.

-

Кокиль практически газонепроницаем , поэтому для предупреждения раковин расположение отливки в форме, способ подвода расплава и вентиляция должны обеспечивать удаление газов и воздуха из кокиля при заливке.

Преимущества литья в кокиль:

-

Повышение производительности труда в 2-3 раза за счет исключения смесеприготовления, формовки, очистки отливки от пригара. Снижение первичных затрат на производство, увеличение съема с 1 м2 площади цеха.

-

повышение качества отливки и стабильность ее свойств: механических, структурных, пластичность, точность, шероховатость.

-

Устранение ил уменьшение вредных условий труда и повышение охраноспсобности здоровья и среды.

-

Многократность использования кокиля и отсутствие формовочных смесей упрощают автоматизацию литья.

Недостатки литья в кокиль:

-

Высокая стоимость, сложность и трудоемкость кокиля;

-

ограниченная стойкость кокиля: в зависимости от материала отливок и веса

Стальные отливки (чугунный кокиль) мелкие – до 600 отливок

крупные — до 100 отливок

Чугунные отливки (чугунный кокиль) мелкие – до 8000 отливок

крупные — 200-1000 отливок

Медные отливки (чугунный кокиль) мелкие – до 1000 отливок

(стальной кокиль) крупные — 500 -3000 отливок

Al,Mg,Zn (чугунный кокиль) несколько тыс. – сотни тыс.

-

Сложность получения отливок с поднутрениями, т.к. приходится делать дополнительные разъемы, использовать вставки, разъемные металлические стержни и песчаные стержни.

-

Ограничения по толщине стенок и отбел поверхности у чугунов, внутренние напряжения в отливках и трещины.

Таким образом литье в кокиль с полным основанием следует отнести к трудо- материалосберегающим, малооперационным и малоотходным технологическим процессам, улучшающих условия труда в литейных цехах и уменьшающих вредные влияние на окружающую среду.