- •Проектирование и производство заготовок. Введение.

- •§§ Общие положения по выбору заготовок. § Факторы, влияющие на выбор способа получения заготовок.

- •§ Последовательность выбора вида заготовки.

- •§ Общие рекомендации по выбору заготовок.

- •§§ Материалы, применяемые для производства отливок. § Выбор марки литейного сплава.

- •§ Чугуны.

- •§ Сталь

- •§ Медные литейные сплавы

- •§§ Заготовки, получаемые литьем в песчаные формы.

- •§ Модельно-опочная оснастка

- •Модельные плиты

- •§ Формовочные и стержневые смеси

- •Смеси «по-сухому»

- •Способы ручного изготовления стержней:

- •Изготовление стержней на машинах:

- •Сушка форм и стержней

- •§ Изготовление форм и стержней по нагреваемой оснастке

- •Литье в оболочковые формы

- •§ Изготовление форм и стержней, отверждающихся в оснастке без нагрева

- •§ Стержни

- •§ Выбор разъема формы. (Основные требования).

- •§ Изготовление форм «по – сырому».

- •§ Литниковые системы, прибыли и заливка форм.

- •§§ Основы конструирования литых заготовок. § Требования, предъявляемые к конструкциям отливок.

- •§ Основные конструкционные принципы получения качественных отливок.

- •§ Конструктивное оформление элементов литых заготовок.

- •§ Взаимосвязь литейных баз с базами механической обработки.

- •Литейными базами служат необрабатываемые поверхности или их оси. От этих плоскостей проставляют размеры до всех необрабатываемых и до базовых обрабатываемых (чистовых баз) поверхностей.

- •§§ Литье по выплавляемым моделям

- •§ Пресс-формы

- •§ Технология изготовления моделей

- •§ Изготовление оболочковых форм

- •§ Изготовление форм

- •Заливка формы

- •§§Литье в кокиль (литье в металлические формы)

- •§ Кокили

- •§ Операции технологического процесса

- •§ Литниковые системы кокилей (лпс)

- •§ Автоматизация литья в кокиль

- •§§ Литье под давлением § Сущность процесса, основные операции, область использования

- •§ Особенности формирования и качества отливок

- •§ Эффективность производства и область применения.

- •§ Пресс-формы, машины и автоматизация литья под давлением.

- •§ Проектирование технологического процесса.

- •Раздел 2 Способы производства заготовок пластическим деформированием и их технологические характеристики.

- •§ Основные операции кузнечного производства.

§§ Основы конструирования литых заготовок. § Требования, предъявляемые к конструкциям отливок.

При конструировании литой детали необходимо учитывать трудоемкость её изготовления, удобство изготовления и сборки формы.

Внешние очертания отливки должны представлять собой сочетания прямолинейных контуров, сочленяемых плавными криволинейными переходами, обеспечивающими деформацию отливки при усадке и снижение концентрации остаточных напряжений в местах сопряжения прямолинейных участков. Необходимо стараться уменьшать общие габариты и особенно высоту, устранять чрезмерно выступающие части, большие тонкостенные ребра, глубокие впадины и поднутрения.

Конструкция отливки должна обеспечивать минимальное количество разъемов модели, отсутствие отъемных частей, минимальное количество стержней.

Литейная технологичность отливок проверяется теневым методом. Отливки, у которых отсутствуют теневые участки, имеют упрощенную внешнюю форму, менее трудоемки в изготовлении и более качественны по сравнению с отливками, имеющими теневые участки.

Большое количество стержней увеличивает трудоемкость изготовления и сборки форм, способствует появлению брака по перекосу и искажению размеров из-за неточностей установки стержней. Для уменьшения количества стержней ребра жесткости, полки для упора и крепления других деталей желательно располагать при формовке перпендикулярно плоскости разъема модели и формы. При вертикальных ребрах и полках они свободно протягиваются из формы, при горизонтальных – желательно располагать их в плоскости разъема, иначе выполнить их можно только с применением стержней.

§ Основные конструкционные принципы получения качественных отливок.

В основу конструкции литой детали в зависимости от требований технических условий должны быть положены принципы направленного или одновременного затвердевания.

Н аправленное

затвердевание обеспечивает получение

отливок сплошных, без усадочных раковин

и пористостей.

аправленное

затвердевание обеспечивает получение

отливок сплошных, без усадочных раковин

и пористостей.

Однако конструирование с учетом этого принципа приводит к большому расходу жидкого металла, усложнению формовки, увеличению опасности возникновения трещин из-за большой разницы температур в различных частях отливки и торможения усадки прибылями.

Поэтому в соответствии с принципами направленного затвердевания обычно конструируют также литые детали, к которым предъявляют повышенные требования в отношении плотности и герметичности (толстостенные чугунные и стальные отливки, отливки из алюминиевых сплавов, литые детали, работающие под давлением).

При направленном затвердевании отливки кристаллизация металла происходит снизу вверх, начиная от тонких сечений отливки, расположенных в нижней части формы, к более массивным сечениям, расположенным в верхней части формы. В этом случае каждая вышерасположенная часть детали будет питать жидким металлом нижние части, являясь для них как бы прибылью.

Для того, чтобы обеспечить направленное затвердевание в конструкции детали, должны быть выполнены следующие условия.

Толстые стенки или местные скопления металла в отливках следует подтягивать до верхних по заливке неровностей, на которых устанавливают прибыли. Без соблюдения этого условия толстые стенки или местные массивные сечения будут отделены более тонкими, быстрее остывающими сечениями, поэтому действие прибыли изолируется: она не сможет питать жидким металлом через затвердевшее тонкое сечение расположенную ниже массивную часть.

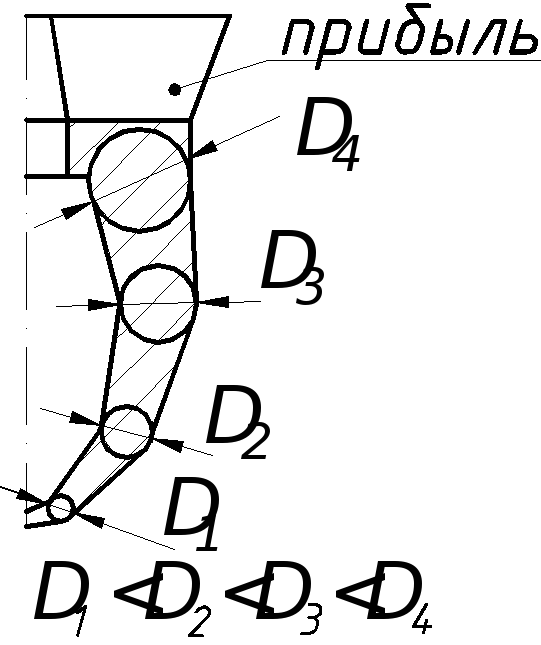

П равильность

конструкции в этом случае проверяют

методом вписанных окружностей, при

котором окружность, вписанная в любое

сечение детали, должна свободно проходить

по любым вышележащим сечениям в

направлении кристаллизации. В зависимости

от конструкции детали, соотношения

диаметров двух рядом лежащих окружностей

рекомендуется принимать в пределах от

1:1,1 до 1:1,5.

равильность

конструкции в этом случае проверяют

методом вписанных окружностей, при

котором окружность, вписанная в любое

сечение детали, должна свободно проходить

по любым вышележащим сечениям в

направлении кристаллизации. В зависимости

от конструкции детали, соотношения

диаметров двух рядом лежащих окружностей

рекомендуется принимать в пределах от

1:1,1 до 1:1,5.

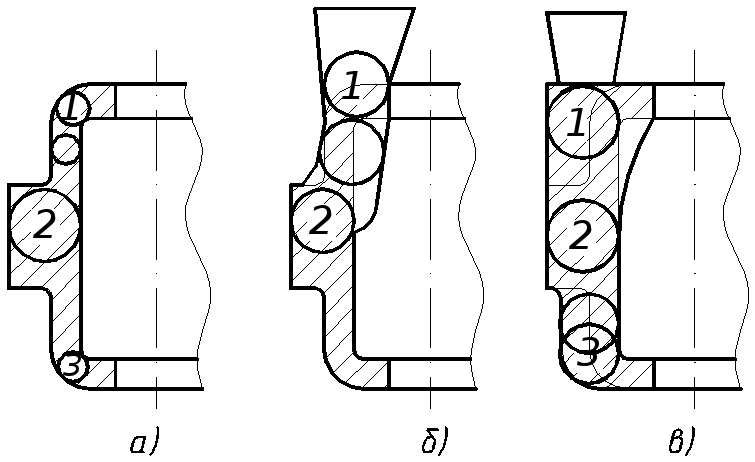

В некоторых случаях конструкцию отливки трудно выполнить с соблюдением принципа направленного затвердевания а). Тогда следует применить технологические приливы путем объединения термических узлов в один укрупненный – узлы 1 и 2 б) и 1,2;3 в).

Решение в) более рационально, т.к. технологические приливы расположены на внешней поверхности отливки, откуда их легко удалить.

Если направленное затвердевание обеспечивают применением холодильников, технологические приливы можно не применять. Наиболее рациональное решение – расчленение отливки на две или несколько частей, соединяемых затем сваркой или другим способом. Например, а) может быть расчленена по горизонтальной плоскости, проходящей над узлом 2.

Несоблюдение при конструировании принципа направленного затвердевания приводит к браку отливки или к увеличению веса и себестоимости изготовления.

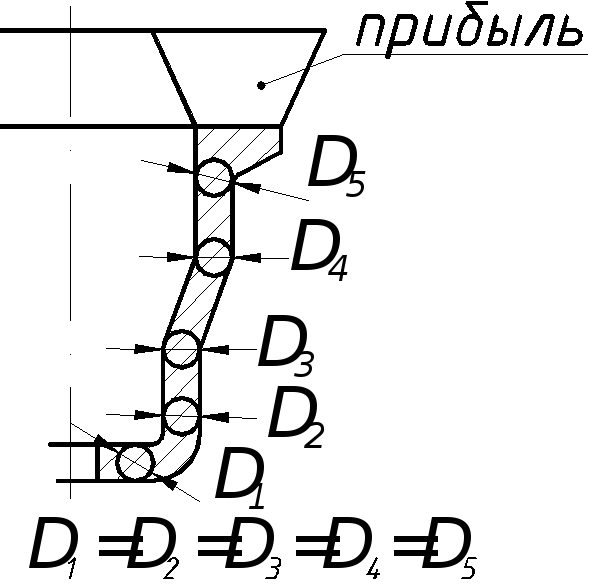

Использование принципа одновременного затвердевания.

Конструирование в соответствии с принципом одновременного затвердевания при охлаждении рекомендуется применять для мелких и средних тонкостенных чугунных деталей и деталей из бронзы с небольшой усадкой. Применение его возможно только в том случае, когда к литой детали не предъявляют высоких требований в отношении плотности и прочности.

П ри

изготовлении таких деталей обычно

ограничиваются проверкой плотности

гидравлическим испытанием при значительном

заносе прочности; характер распределения

напряжений должен допускать наличие

центральной пористости.

ри

изготовлении таких деталей обычно

ограничиваются проверкой плотности

гидравлическим испытанием при значительном

заносе прочности; характер распределения

напряжений должен допускать наличие

центральной пористости.

Отливки, сконструированные с учетом принципа одновременного затвердевания, имеют в равных сечениях одинаковую толщину, начиная с нижней и кончая верхней частью детали.