- •Проектирование и производство заготовок. Введение.

- •§§ Общие положения по выбору заготовок. § Факторы, влияющие на выбор способа получения заготовок.

- •§ Последовательность выбора вида заготовки.

- •§ Общие рекомендации по выбору заготовок.

- •§§ Материалы, применяемые для производства отливок. § Выбор марки литейного сплава.

- •§ Чугуны.

- •§ Сталь

- •§ Медные литейные сплавы

- •§§ Заготовки, получаемые литьем в песчаные формы.

- •§ Модельно-опочная оснастка

- •Модельные плиты

- •§ Формовочные и стержневые смеси

- •Смеси «по-сухому»

- •Способы ручного изготовления стержней:

- •Изготовление стержней на машинах:

- •Сушка форм и стержней

- •§ Изготовление форм и стержней по нагреваемой оснастке

- •Литье в оболочковые формы

- •§ Изготовление форм и стержней, отверждающихся в оснастке без нагрева

- •§ Стержни

- •§ Выбор разъема формы. (Основные требования).

- •§ Изготовление форм «по – сырому».

- •§ Литниковые системы, прибыли и заливка форм.

- •§§ Основы конструирования литых заготовок. § Требования, предъявляемые к конструкциям отливок.

- •§ Основные конструкционные принципы получения качественных отливок.

- •§ Конструктивное оформление элементов литых заготовок.

- •§ Взаимосвязь литейных баз с базами механической обработки.

- •Литейными базами служат необрабатываемые поверхности или их оси. От этих плоскостей проставляют размеры до всех необрабатываемых и до базовых обрабатываемых (чистовых баз) поверхностей.

- •§§ Литье по выплавляемым моделям

- •§ Пресс-формы

- •§ Технология изготовления моделей

- •§ Изготовление оболочковых форм

- •§ Изготовление форм

- •Заливка формы

- •§§Литье в кокиль (литье в металлические формы)

- •§ Кокили

- •§ Операции технологического процесса

- •§ Литниковые системы кокилей (лпс)

- •§ Автоматизация литья в кокиль

- •§§ Литье под давлением § Сущность процесса, основные операции, область использования

- •§ Особенности формирования и качества отливок

- •§ Эффективность производства и область применения.

- •§ Пресс-формы, машины и автоматизация литья под давлением.

- •§ Проектирование технологического процесса.

- •Раздел 2 Способы производства заготовок пластическим деформированием и их технологические характеристики.

- •§ Основные операции кузнечного производства.

§ Автоматизация литья в кокиль

Анализ основных операций литья в кокиль показывает, что этот процесс — малооперационный.

При механизации процесса основные операции – раскрытие кокиля; извлечение стержней, отливки; нанесение огнеупорного покрытия; установка стержней, закрытия кокиля, заливка расплава – выполнятся механизмами кокильной машины или литейного комплекса, которым управляет рабочий-оператор.

При автоматизации процесса управление механизмами осуществляется системой управления машиной или комплексом, часто совмещенным с ЭВМ.

В зависимости от серийности производства, массы, размеров, сложности отливок, предъявляемых к ним требований изменяется степень механизации и автоматизации процесса.

При серийном и мелкосерийном производстве крупных, сложной конфигурации отливок более эффективным оказываются автоматизированные кокильные машины или механизированные кокили. В массовом и крупносерийном производствах мелких и средних отливок более эффективно использование автоматических литейных комплексов, линий, машин.

Основное направление развития производства кокильного литья — комплексная механизация и автоматизация производственных процессов по всех передачах, начиная от подготовки шикатовых материалов и приготовления жидкого металла, кончая обрубкой, очисткой и складированием готовых отливок. Только такое решение позволяет достичь эффективности производства.

§§ Литье под давлением § Сущность процесса, основные операции, область использования

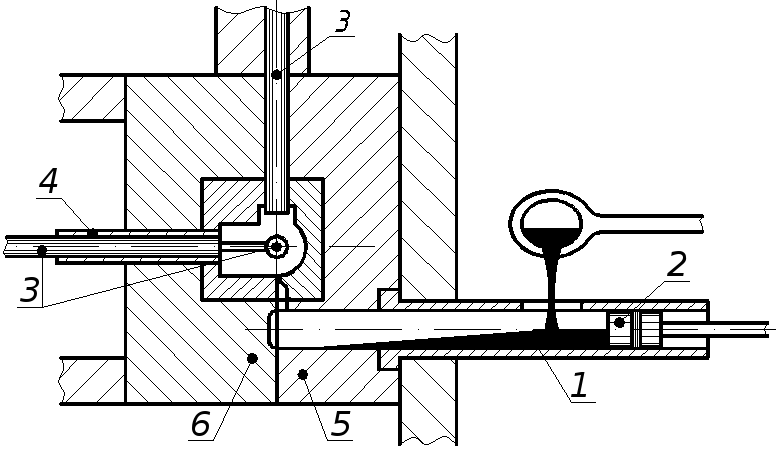

Литье по давлением заключается в том, что расплав заливается в камеру прессования 1 специальной машины, а затем под давлением поршня 2, перемещающегося в этой камере, через литниковые каналы заполняет под полость металлической пресс-формы, затвердевает под избыточным давлением и образует отливку. После затвердевания и охлаждения до определенной температуры из отливки сначала извлекают стержни 3, затем пресс-форма раскрывается (половина 6 отходит влево) и толкатель 4 удаляет отливку. От отливки отделятся литники и зачищают заусеницы.

Таким образом сущность процесса заключается в том, что форма заполняется расплавом под действием внешних сил, превосходящих силу гравитации, а затвердевание отливки протекает под избыточным давлением.

Сочетание этих двух особенностей процесса позволяет получить отливки высокого качества. Чистая поверхность и точные размеры пресс-формы, высокая скорость движения расплава позволяет резко сократить продолжительность заполнения, улучшить заполняемость и получить тонкостенные отливки сложной конструкции с чистой поверхностью.

Внешнее давление на затвердевающий расплав и высокая скорость охлаждения по металлической форме способствуют измельчению структуры металла в отливке, уменьшению усадочных дефектов, повышению механических свойств.

Литьем под давлением обычно изготавливают отливки для различных отраслей машиностроения и приборостроения из цинковых, алюминиевых, магниевых, медных сплавов, реже из чугунов и стали, массой от нескольких граммов до нескольких десятков килограммов, обычно тонкостенные, сложной конфигурации с развитой поверхностью.

Размеры и масса отливок зависят от мощности машин, на которых осуществляется процесс: чем больше усилие запирания пресс-формы может развивать запирающий механизм машины и большее давление и скорость прессования развивает ее прессующий механизм, тем больших размеров отливок возможно получить.

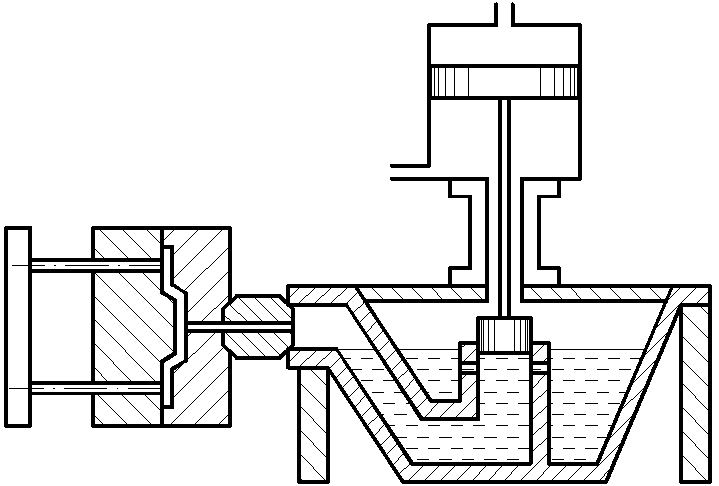

В зависимости от устройства камеры прессования различают процессы литья на машинах с холодной и горячей камерами прессования.

Машины с горячей камерой прессования более производительны, но долговечность камеры и поршня мала.

В производстве наибольшее распространение

получили машины с горизонтальной

холодной камерой прессования и с

вертикальной горячей.

производстве наибольшее распространение

получили машины с горизонтальной

холодной камерой прессования и с

вертикальной горячей.

Первые позволяют развивать большие усилия запирания и прессования, их используют для изготовления отливок из алюминиевых, медных, магниевых сплавов, чугуна и стали. Однако на таких машинах трудно получать особо мелкие стыки отливки, так как расплав быстро охлаждается в камере прессования и заполняемость форм ухудшается. Машины с вертикальной горячей камерой лишены этих недостатков, и их используют преимущественно для изготовления мелких, небольших отливок с тонкими стенками. Получать крупные отливки сложно, т.к. в камерах прессования, работающих в расплаве трудно создать высокое давление прессования, необходимое для получения крупногабаритной отливки.

Литье под давлением — один из высокопроизводительных способов изготовления отливок высокой точности с хорошей чистотой поверхности, позволяет уменьшить толщину стенок отливок и соответственно из массу, сократить обработку резанием, повысить коэффициент точности по массе (КТМ), достигнуть значительной экономии металлов и затрат труда.