- •Проектирование и производство заготовок. Введение.

- •§§ Общие положения по выбору заготовок. § Факторы, влияющие на выбор способа получения заготовок.

- •§ Последовательность выбора вида заготовки.

- •§ Общие рекомендации по выбору заготовок.

- •§§ Материалы, применяемые для производства отливок. § Выбор марки литейного сплава.

- •§ Чугуны.

- •§ Сталь

- •§ Медные литейные сплавы

- •§§ Заготовки, получаемые литьем в песчаные формы.

- •§ Модельно-опочная оснастка

- •Модельные плиты

- •§ Формовочные и стержневые смеси

- •Смеси «по-сухому»

- •Способы ручного изготовления стержней:

- •Изготовление стержней на машинах:

- •Сушка форм и стержней

- •§ Изготовление форм и стержней по нагреваемой оснастке

- •Литье в оболочковые формы

- •§ Изготовление форм и стержней, отверждающихся в оснастке без нагрева

- •§ Стержни

- •§ Выбор разъема формы. (Основные требования).

- •§ Изготовление форм «по – сырому».

- •§ Литниковые системы, прибыли и заливка форм.

- •§§ Основы конструирования литых заготовок. § Требования, предъявляемые к конструкциям отливок.

- •§ Основные конструкционные принципы получения качественных отливок.

- •§ Конструктивное оформление элементов литых заготовок.

- •§ Взаимосвязь литейных баз с базами механической обработки.

- •Литейными базами служат необрабатываемые поверхности или их оси. От этих плоскостей проставляют размеры до всех необрабатываемых и до базовых обрабатываемых (чистовых баз) поверхностей.

- •§§ Литье по выплавляемым моделям

- •§ Пресс-формы

- •§ Технология изготовления моделей

- •§ Изготовление оболочковых форм

- •§ Изготовление форм

- •Заливка формы

- •§§Литье в кокиль (литье в металлические формы)

- •§ Кокили

- •§ Операции технологического процесса

- •§ Литниковые системы кокилей (лпс)

- •§ Автоматизация литья в кокиль

- •§§ Литье под давлением § Сущность процесса, основные операции, область использования

- •§ Особенности формирования и качества отливок

- •§ Эффективность производства и область применения.

- •§ Пресс-формы, машины и автоматизация литья под давлением.

- •§ Проектирование технологического процесса.

- •Раздел 2 Способы производства заготовок пластическим деформированием и их технологические характеристики.

- •§ Основные операции кузнечного производства.

§ Медные литейные сплавы

Их делят на бронзы и латуни. Бронзы, в свою очередь, делят на оловянистые ( сплав меди с оловом и другими элементами) и безоловянные (специальные сплавы мели с алюминием, железом, марганцем, никелем, и другими элементами).

Латуни – это сплавы меди с цинком, кремнием, алюминием, железом, марганцем, свинцом и др.

Классификация медных литейных сплавов (по ГОСТ 5200-50).

Латунь – медный сплав, в котором преобладающим легирующим компонентом является цинк.

Бронза – всякий медный сплав за исключением латуни.

Оловянистая бронза – бронза, в которой преобладающим легирующим элементом является бронза.

Безоловянная бронза – бронза, не содержащая олова в качестве легирующего компонента.

Оловянно-фосфористая бронза – оловянная бронза, содержащая фосфор в качестве легирующего компонента.

Никелевая бронза – преобладающий компонент – Ni.

Алюминиевая бронза – преобладающий компонент – Al.

Марганцевая бронза – преобладающий компонент – Mn.

Свинцовая латунь – компонент – Pb.

Никелевая латунь – компонент – Ni.

Оловянная латунь – компонент – Sn.

Плотность 8,2-8,8 г/см3.

Температура плавления: Cu - 1083C, Zn - 419C, Sn - 232C. Температура плавления не зависит от химического состава сплава.

Литейная усадка медных сплавов для литья:

Мелкого – 1,4-1,8%

Среднего – 1,0-1,4%

Крупного – 0,8-1,2%.

Практически все литейные бронзы и латуни отливаются в землю и в кокиль.

Основное преимущество медных сплавов: высокая коррозионная стойкость в различных средах, низкие коэффициенты трения, повышенная герметичность (для некоторых сплавов).

§ Алюминиевые литейные сплавы.

Алюминиевые сплавы в соответствие с основными компонентами (основой) получили названия: силумины (Al-Si), дюралюмины (Ai-Cu-Mn), магналии (Al-Mn). В зависимости от назначения они подразделяются на литейные (20%) и деформируемые (80% от всех сплавов).

Сплавы алюминиевые литейные применяются для фасонных отливок. Выпускается 37 марок, подразделённых на 5 групп в зависимости от основы.

По химическому составу сплавы разделяются на 5 групп:

-

Сплавы на основе (Ai+Mg) – АЛ8, АЛ13

-

Сплавы на основе (Al+Si) – АЛ2, АЛ4, АЛ4В, АЛ9 и АЛ9В.

-

Сплавы на основе (Al+Cu) – АЛ7, АЛ7В, АЛ12.

-

Сплавы на основе (Al+Si+Cu) – АЛ3, АЛ3В, АЛ5, АЛ6, АЛ10В, АЛ14В и АЛ15В.

-

Сплавы на основе Al и прочие (в том числе Ni, Zn, Fe) – АЛ1, АЛ11, АЛ16В, АЛ17В, АЛ18В.

Буква «В» указывает, что отливки изготавливаются из литейных алюминиевых сплавов в чушках. Литейные свойства сплавов хорошие (хуже гр. 3 и 5). Отливки получают литьём в землю, в кокиль, под давлением, по выплавляемым моделям и в оболочковые формы.

Плотность сплавов – 2,6-2,8 г/см3, температура плавления - 658С. Литейная усадка: мелкое литьё – 0,8-1,35%, среднее – 0,7-1,2%, крупное – 0,6-1,0%. Падение прочности при изменении сечения от 15 до 60 мм примерно 30%.

Обработка резанием в основном хорошая. Коррозионная стойкость удовлетворительна или понижена. Большинство отливок подвергаются термообработке: отпуску, закалке, закалке и частичному старению, закалке и полному старению до максимальной твёрдости.

§§ Способы производства литых заготовок

и их технологические характеристики.

§ Классификация способов производства заготовок.

Технологические возможности способов литья

и область их применения.

Основную массу литых деталей (95%) изготавливают в разовых песчаных формах, что объясняется универсальностью способа, возможностью получения отливок разнообразного веса и габаритов, внедрением новых технологических процессов, широкой автоматизацией и механизацией изготовления форм и стержней. Более качественные по механическим свойствам, плотности, чистоте поверхности, точности размеров и пр. литые детали получают специальными способами литья.

Выбор наиболее рационального способа изготовления литых деталей часто затруднён, т.к. одинаковые по качеству отливки, отвечающие требованиям технических условий, можно получить различными способами литья. В этом случае на первое место выдвигают технологическо-экономическую эффективность тех. процессов, которая в значительной степени зависит от серийности выпуска литых деталей, характер производства, степени его механизации и автоматизации, конструктивных особенностей литых деталей, их габаритных размеров, конфигурации, веса, материала, заданной точности, чистоты поверхности и др. факторов.

Выбранный технологический процесс должен обеспечить высокую производительность труда, экономное расходование материалов, проектирование и изготовление необходимой литейной оснастки с минимальными затратами при условии длительной эксплуатации, минимальную себестоимость готовых деталей. Следовательно, при выборе наиболее рационального способа получения литых деталей нужно учитывать всех факторов на стоимость готовой детали.

Области применения и характеристики различных способов литья:

-

«В песчаные формы» - для изготовления отливок из любых литейных сплавов, требующих применения большого количества стержней; для индивидуального и мелкосерийного производства, литья крупных отливок. В массовом и крупносерийном производстве требует высокой степени механизации. Этим способом можно получать сложные тонкостенные отливки, но пониженной точности. Большая трудоёмкость и высокая себестоимость.

-

«В оболочковые формы» - для изготовления тонкостенных отливок из любых сплавов. Способ рентабелен в серийном и массовом производстве или производстве отливок до 25-30 кг с последующим их использованием без механической обработки или с незначительной механической обработкой. Технологический процесс легко механизировать. Высокая себестоимость синтетических смол.

-

«По выплавляемым моделям» - для изготовления мелких и средних сложных отливок преимущественно из стали и специальных сплавов. Экономически целесообразно отливать детали, ранее изготавливаемые из проката или поковок и подвергаемые механической обработке, а также детали, требующие сложной механической обработки, или детали, механическая обработка которых крайне затруднена. Способ экономически целесообразен при выпуске отливок не менее 100 шт/год. Возможно получение отливок высокой точности с очень чистой поверхностью. Большая трудоёмкость и высокая себестоимость отливки.

-

«В металлические формы (кокили)» - для изготовления отливок с повышенными механическими свойствами и высокой герметичностью из чугуна, стали и цветных металлов и сплавов. Изготовление толстостенных отливок, простых и средних по конфигурации, среднего веса. Рентабелен в серийном и массовом производстве при той же степени механизации, что и литьё в песчаные формы. Возможно получение отливок более высокой точности (чем при литье в песчаные формы), с меньшими припусками на механическую обработку. Трудно получить тонкостенные отливки сложной конфигурации.

-

«Под давлением» - для изготовления тонкостенных сложных по конфигурации отливок преимущественно из цветных металлов, реже из стали. Рентабелен в массовом производстве. Способ высокопроизводителен. Возможно получение отливок высокой точности с чистой поверхностью. Малая стойкость прессформ при получении отливок из сплавов с высокой температурой плавления (сталь, медные сплавы), высокая стоимость прессформ.

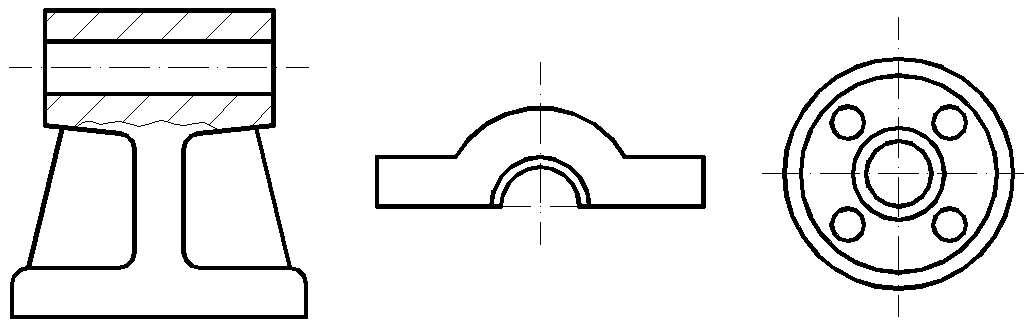

Чтобы судить о сложности отливок в песчаные формы существует положение, по которому все отливки разделяются на 5 групп.

1-я группа – простые отливки – в основном плоские с небольшими возвышениями, без внутренних полостей, не обрабатываются (или с одной стороны). Представители: крышки, кольца, маховики вентилей.

2-я группа – несложные отливки – отливки коробчатой или цилиндрической формы - открытые. Обрабатываются с одной или двух сторон, имеют 2-3 связанных отверстия.

3 -я

группа – отливки средней сложности –

открытой коробчатой формы (цилиндрические),

ответственные, обработка с 2-3 прилегающих

сторон, с расточкой до 5 отверстий:

корпуса редукторов, задние бабки станков,

суппорты и т.д.

-я

группа – отливки средней сложности –

открытой коробчатой формы (цилиндрические),

ответственные, обработка с 2-3 прилегающих

сторон, с расточкой до 5 отверстий:

корпуса редукторов, задние бабки станков,

суппорты и т.д.

4-я группа – сложные отливки – отливки закрытой и частично открытой формы, коробчатые, ответственного назначения. Внутренние полости сложной конфигурации с пересекающимися поверхностями (отсеками). Обрабатываются с 3-5 сторон, растачивается до 7 отверстий (основания и станины металлорежущих станков, шпиндельные головки и бабки и т.п.)

5-я группа – отливки особо сложные и уникальные – отливки закрытой коробчатой формы с большим числом внутренних сложных полостей, многоярусные, с двойными стенками, весьма ответственные и дорогие. Обработка со всех сторон, много расточки и т.п. Представители: станины и передние бабки крупных специальных металлорежущих станков, детали корпусов газовых турбин, крышки цилиндров крупных дизелей и т.д.

Каждый из способов литья характеризуется точностью и качеством получаемых отливок. Точность размеров при различных методах изготовления отливок оценивается по стандартам на «механическую обработку» (на 1967 год).

|

Способ изготовления |

JT10 |

JT11 |

JT12/13 |

JT14 |

JT15 |

JT16 |

JT17 |

|

Литьё под давлением |

+ |

+ |

+ |

+ |

|

|

|

|

По выплавляемым моделям |

|

+ |

+ |

+ |

|

|

|

|

В оболочковые формы |

|

+ |

+ |

+ |

|

|

|

|

В металлические формы: |

|

|

|

|

|

|

|

|

Черное |

|

|

|

+ |

+ |

+ |

|

|

Цветное |

|

|

+ |

+ |

+ |

|

|

|

Литьё в песчаные формы: |

|

|

|

|

|

|

|

|

Массовое |

|

|

|

+ |

+ |

+ |

+ |

|

Серийное |

|

|

|

|

+ |

+ |

+ |

|

индивидуальное |

|

|

|

|

|

+ |

+ |

Чистота поверхности отливок, достигаемая при современных методах:

|

Способ изготовления |

RZ max |

RZ min |

|

Литьё под давлением |

80 |

1.6 |

|

По выплавляемым моделям |

80 |

6.3 |

|

В оболочковые формы |

40 |

6.3 |

|

В кокиль: чёрное литьё |

80 |

10 |

|

цветное литьё |

40 |

6.3 |

|

В песчаные формы |

320 |

63 |

Экономически достижимая точность изготовления деталей (отливок), имеющих размеры с неуказанными допусками:

-литьё в песчаные формы: JT16, JT17;

-в кокиль, в оболочковые формы – в одной части формы: JT15;

в двух и более частях формы: JT16;

-по выплавляемым моделям – в одной части формы: JT14;

в двух и более частях формы: JT15, JT16;

-под давлением – в одной части формы: JT15;

в двух и более частях: JT15, JT16;

Рекомендуемая (ожидаемая) шероховатость заготовок, получаемых литьём:

-в песчаные формы: черные сплавы RZ(320-160);

цветные сплавы RZ(320-80);

-в кокиль: черные RZ(320-40);

цветные RZ(160-20);

-по выплавляемым моделям: цветные RZ(80-10);

черные RZ(80-20);

-в оболочковые формы: черные RZ(160-40);

цветные RZ(80-20);

-под давлением: алюминиевые и медные сплавы RZ(40-10).

Точность размеров (их отклонения) отливок из черных металлов определяется: из серого и модифицированного чугуна по ГОСТ 1855-55, из стали по ГОСТ2009-55.

Стандартами установлены три класса точности.

Класс точности «I» назначают для отливок получаемых в постоянных формах по неразъемным размерам, для некоторых размеров отливок, изготовляемых по выплавляемым моделям, а также при затвердевании формы в модельной оснастке.

Класс точности «II» назначают для отливок, получаемых в постоянных формах, литьём по выплавляемым моделям, а также по неразъёмным размерам отливок при изготовлении разовых форм под высоким удельным давлением прессования.

Класс точности «III» назначается для отливок, получаемых по разъёмным размерам при всех способах и на всех размерах при обычной формовке разовых песчаных форм.

В соответствии с назначенным классом точности принимают способ изготовления отливки, или наоборот, класс точности назначают в зависимости от применяемого способа изготовления.

Допускаемые отклонения по размерам отливок из черных металлов как изменяемых, так и неизменяемых механической обработкой:

|

Класс точности |

I |

II |

III |

|

Размер, мм |

0.2 до 5,0 |

0,5до 12 |

1 до 20 |

Допускаемые отклонения в «мм» по толщине необрабатываемых стенок и рёбер (до 120 мм):

|

|

I |

II |

III |

|

Чугун |

0.2 до 2,5 |

0,4 до 4,0 |

0,8 до 5,0 |

|

Сталь |

0,3 до 2,5 |

0,8 до 4,5 |

1,0 до 6,0 |

* Влияние технологических факторов на рассев

размеров отливок.

Рассев размеров отливок зависит от погрешностей, возникающих при изготовлении элементов формы, при установке стержней (металлических в кокиль – 0,2-1,2 мм, песчаных в кокиль – 0,2-1,5 мм, песчаных в песчаную форму – 0,8-3,0 мм), при соединении частей формы (металлических – 0,1-1,0 мм, песчаных – 0,2-4,0 мм, при площади разъёма формы 400-25000 см2).

Погрешности возникают также вследствие износа моделей (для металлических моделей он может быть допущен на две стороны 0,3 мм, а для деревянных – 0,5 мм); вследствие деформаций при удалении моделей при размерах отливок для всех случаев от 120 до 1250 мм (для оболочковых форм – 0,15-1,0 мм, для машинной формовки – 0,3-1,2 мм, для песчаных форм по деревянным моделям – 0,5-4,0 мм); вследствие деформаций под влиянием металлостатического напора (при напоре 35-55 см и расходе металла 6-20 кг/с для серых песчано-глинистых форм – 0,8-2,2%, для песчано-жидкостекольных – 0,2-0,7%, для сухих песчано-глинистых – 0,2-0,4%).

Погрешности также зависят от вида измерения размера отливки (от 0,007 мм при измерении микрометром и до 8 мм при измерении рулеткой), колебания величины коэффициента линейного расширения «» материала формы, температуры металла и формы при заливке, усадки металла, температуры отливки в момент извлечения из формы.

Относительное влияние различных технологических факторов на величину допуска можно выразить так: влияние модельной оснастки – 15%, расталкивание моделей – 6%, деформации в процессе сушки и при транспортировании – 14%, сборочные операции – 18%, деформация форм при заливке – 6%, усадка – 16%, коробление отливок при литье и термообработке – 12%, неточность при механической обработке – 13%.

Повышение размерной точности и обеспечение получения отливок класса точности III по ГОСТ 1855-55 требуют строгого соблюдения технологии на всех этапах производства, точной оснастки, формовки на станках, прочного крепления опок, повышенной точности моделей, причём деревянные модели следует изготовлять по 14-15 квалитету вместо 16-17 квалитета, а ещё лучше заменять их металлическими, пластмассовыми или изготовленными из специальной древесины.

Классы точности отливок в зависимости от модельной оснастки и вида формовки:

|

Формовка |

модель |

Классы точности размеров (ГОСТ 1855-55) |

|

|

Зависящих от условий сборки |

Независящих от условий сборки |

||

|

Ручная |

Деревянная |

III |

II-III |

|

Машинная |

Деревянная |

II-III |

II |

|

машинная |

металлическая |

II |

I |

Допуски на размеры отливок из цветных сплавов определяются межведомственной нормалью Н0.010.006, которая предусматривает установление допусков на размеры отливок из цветных металлов и сплавов с наибольшим габаритным размером до 2000 мм.

В зависимости от метода литья, габаритных размеров отливок и требуемой точности нормаль устанавливает девять групп точности. Величины допусков I и II групп точности не регламентированы (перспективные), III – применяют в особых случаях. Поля допусков на размеры отливок устанавливают симметричными для всех размеров при литье в песчаные формы, а также на следующие размеры деталей, получаемых другими видами литья: расстояния между центрами, расстояния от поверхности до оси, толщины стенок, рёбер, фланцев, глубины впадин и радиусы закруглений. На все другие размеры отливок, кроме литья в песчаные формы, устанавливаются односторонние (в тело). В технически обоснованных случаях расположение поля допуска относительно номинального размера можно изменять в соответствии с конкретными условиями, причем в этом случае допускаемые отклонения проставляют непосредственно у размера.

|

Метод литья |

Наибольший габаритный размер отливки в мм |

Точность отливки |

Группа точности |

|

Под давлением |

≤50

>50 |

Повышенная Нормальная Повышенная Нормальная |

IV V V VI |

|

По выплавляемым Моделям |

≤50

>50 |

Повышенная Нормальная Повышенная Нормальная |

V VI VI VII |

|

В кокиль и оболочковые формы |

≤120

<120 |

Повышенная Нормальная Повышенная Нормальная |

VI VII VII VIII |

|

В песчаные формы |

≤500

>500 |

Повышенная Нормальная Повышенная Нормальная |

VII VIII VIII IX |

«Нормальную» точность на размеры, как правило, применяют для сложных отливок.

«Повышенную» точность применяют для отливок простой формы, при литье под давлением, при литье в формах, изготовляемых на формовочных машинах по металлическим моделям и т.д.

Диапазон величин допусков по группам точности в «мм».

|

Номинальные размеры, «мм» |

Размеры отливок (кроме толщин стенок, ребер и т.д.) |

|

|

Выполненные в одной части формы |

Выполненные в двух и более частях формы |

|

|

|

III группы точности |

|

|

До 120 |

0,04 до 0,14 |

0,06 до 0,53 |

|

|

IV группы точности |

|

|

До 180 |

0,10 до 0,26 |

0,16 до 0,53 |

|

|

V группы точности |

|

|

До 360 |

0,12 до 0,8 |

0,20 до 1,2 |

|

|

VI группы точности |

|

|

До 630 |

0,2 до 1,6 |

0,30 до 2,4 |

|

|

VII группы точности |

|

|

До 1600 |

0,4 до 5,0 |

0,6 до 8,0 |

|

|

VIII группы точности |

|

|

До 2000 |

0,8 до 9,0 |

1,6 до 14,0 |

Междуведомственная нормаль НО.010.006 имеет преимущественное распространение между промышленными предприятиями. Для предприятий приборостроения существует нормаль НРО.010.082, в ней 7 классов точности (от Лт1 до Лт7) применительно к размерам: необрабатываемых длин – «Д» (ДЛт4), толщин – «Т» (ТЛт4), между поверхностями – М (МЛт5), радиусов закруглений – Р (РЛт6).