- •Оглавление

- •1.1 Тема и состав курсового проекта

- •1.2 Содержание пояснительной записки проекта

- •1.3 Обозначение курсового проекта

- •1.4 График поэтапного контроля за ходом выполнения курсовых проектов

- •1.5 График выполнения курсового проекта по технической механике

- •1.6 Оформление расчетной части курсового проекта

- •Пример выполнения введения

- •1.7 Оформление иллюстраций и таблиц

- •2. Задания на курсовое проектирование

- •Пример 1. Кпд 1.1. Горизонтальный редуктор

- •1 Выбор электродвигателя. Кинематический и силовой расчёты привода

- •(Смотри ссылку)

- •(Смотри ссылку)

- •(Смотри ссылку)

- •2 Расчёт клиноременной передачи

- •Пример 4. Кпд 2. Цепная передача

- •2 Расчет роликовой однорядной цепной передачи

- •2.1 Исходные данные (смотри ссылку)

- •2.3 Определяем коэффициент влияния угловой скорости на износостойкость шарниров

- •2.4 Принятый шаг проверим по допустимой угловой скорости (смотри ссылку)

- •2.5 Определяем среднюю скорость и назначаем способ смазки

- •2.6 Задаемся расчетными коэффициентами Кд, Кн, Кр, Кс: (смотри ссылку)

- •2.7 Принимаем срок службы передачи и определяем среднее давление в шарнирах звеньев цепи

- •; Принимаем и проверяем износостойкость цепи (смотри ссылку)

- •Условие соблюдается.

- •2.9 Определяем геометрические размеры передачи

- •2.10 Определяем силу, действующую на вал

- •Пример 5. Кпд 3. Косозубая цилиндрическая передача

- •3 Расчет цилиндрической зубчатой передачи

- •(Смотри ссылку)

- •Принимаем стандартное значение модуля (смотри ссылку)

- •Проектный расчёт валов редуктора

- •3.3.6 Вычисляем длины участков валов (смотри ссылку)

- •Принимаем согласно ряду нормальных линейных размеров (смотри ссылку)

- •Пример 8. Кпд 5. Размеры зубчатого колеса

- •Книга 2.

- •Пример 9. Кпд 6. Подшипники

- •6 Подбор подшипников качения

- •(Смотри ссылку)

- •Окончательно принимаем коэффициенты: (смотри ссылку)

- •(Смотри ссылку)

- •Окончательно принимаем коэффициенты:

- •Пример 10. Кпд 6. Подшипники

- •6 Подбор подшипников качения

- •Из таблицы выписываем (смотри ссылку)

- •Из таблицы выбираем (смотри ссылку)

- •Окончательно (смотри ссылку)

- •Пример 11. Кпд 7. Проверочный расчет ведомого вала

- •7 Проверочный расчёт ведомого вала редуктора на сопротивление усталости

- •(Смотри ссылку)

- •Пример 12. Кпд 7. Проверочный расчет ведомого вала

- •7.3.2 Осевой момент сопротивления с учетом шпоночного паза (смотри ссылку)

- •7.3.3 Полярный момент сопротивления сечения (смотри ссылку)

- •Подбор и проверка прочности шпонок

- •8 Подбор и проверка прочности шпонок

- •8.1 Ведущий вал

- •Пример 15. Кпд 9. Муфта упругая со звездочкой

- •Подбор муфты

- •Пример 16. Кпд 9. Муфта упругая с торбообразной звездочкой

- •Пример 17. Кпд 10. Смазка

- •Смазка зубчатой передачи и подшипников

- •Пример 18. Введение (для привода с горизонтальным редуктором)

- •Введение

- •Пример 19. Введение (для привода с вертикальным редуктором)

- •Введение

- •Пример 20. Литература

- •Выбор электродвигателя. Кинематический и силовой расчеты привода.

- •Расчет клиноременной передачи.

- •Проверочный расчет ведомого вала редуктора на сопротивление усталости.

- •Специальность 151001 Технология машиностроения

- •Задание на курсовой проект

- •Выбор электродвигателя. Кинематический и силовой расчеты привода.

- •Расчет клиноременной передачи.

- •Проверочный расчет ведомого вала редуктора на сопротивление усталости.

- •Специальность 151001 Технология машиностроения

- •Задание на курсовой проект

- •Выбор электродвигателя. Кинематический и силовой расчеты привода.

- •Расчет роликовой однорядной цепной передачи.

- •Проверочный расчет ведомого вала редуктора на сопротивление усталости.

- •Специальность 160203 Производство летательных аппаратов.

- •Задание на курсовой проект

- •Выбор электродвигателя. Кинематический и силовой расчеты привода.

- •Расчет клиноременной передачи.

- •Проверочный расчет ведомого вала редуктора на сопротивление усталости.

- •Ульяновский авиационный колледж

- •Пояснительная записка

- •Редуктор цилиндрический .

- •Ульяновский авиационный колледж

- •Пояснительная записка

- •Редуктор цилиндрический .

- •Ульяновский авиационный колледж

- •Пояснительная записка

- •Редуктор цилиндрический .

- •Литература, использованная для разработки методических рекомендаций по курсовому проектированию

- •432059, Г. Ульяновск, проспект Созидателей, 13

Пример 12. Кпд 7. Проверочный расчет ведомого вала

назад в оглавление

7

ПРОВЕРОЧНЫЙ РАСЧЕТ ВЕДОМОГО ВАЛА

РЕДУКТОРА НА СОПРОТИВЛЕНИЕ

УСТАЛОСТИ

7

ПРОВЕРОЧНЫЙ РАСЧЕТ ВЕДОМОГО ВАЛА

РЕДУКТОРА НА СОПРОТИВЛЕНИЕ

УСТАЛОСТИ

7.1 Материал вала

Принимаем

сталь Ст5, диаметр заготовки любой ,

твердость ниже 190 НВ, предел прочности

![]() ,

предел выносливости при симметричном

цикле изгиба

,

предел выносливости при симметричном

цикле изгиба

![]() и

кручении

и

кручении

![]() [

3].

[

3].

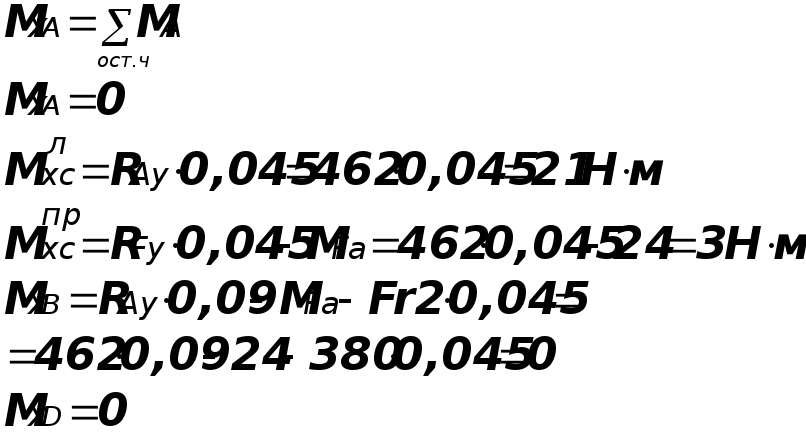

7.2 Эпюры изгибающих и крутящих моментов для ведомого вала.

7.2.1 Вертикальная плоскость

|

Рисунок 1 |

|

7.2.2 Горизонтальная плоскость

|

Рисунок 2

|

|

|

7.2.3 Кручение

|

Рисунок 3 |

7.2.4 В соответствии с эпюрами Мх; Мy; Мк предположительно устанавливаем опасные сечения вала, которые подлежат расчету.

Таких сечений два:

1 -1 под серединой ступицы колеса со шпоночным пазом;

2 -2 под подшипником В на шейке вала.

7.3 Сечение 1 - 1.

7.3.1 Суммарный изгибающий момент в сечении

![]() ;

;

Крутящий момент

Мк

= 101

![]() .

.

7.3.2 Осевой момент сопротивления с учетом шпоночного паза (смотри ссылку)

7.3.3 Полярный момент сопротивления сечения (смотри ссылку)

7.3.4 Амплитуда нормальных напряжений

![]() .

.

7.3.5

Амплитуда касательных напряжений

7.3.5

Амплитуда касательных напряжений

.

.

7.3.6 Коэффициенты концентраций напряжений для сечения 1 - 1, обусловленные наличием шпоночного паза.

где

![]() и

и

![]() -

эффективные коэффициенты концентрации

напряжений для вала со шпоночным пазом

: (смотри

ссылку)

-

эффективные коэффициенты концентрации

напряжений для вала со шпоночным пазом

: (смотри

ссылку)

![]() =

1,65 (для концевой фрезы) ,

=

1,65 (для концевой фрезы) ,

![]() =

1,4 при

=

1,4 при

![]() =

520 МПа;

=

520 МПа;

Кd – коэффициент влияния абсолютных размеров поперечного сечения детали: (смотри ссылку)

при изгибе Кdu = 0,797 при dк = 53 мм;

при кручении Кdк = 0,68;

КF = 1,05 - коэффициент влияния шероховатости поверхности при Ra = 3,2-0,8мкм. (смотри ссылку)

7.3.7 Коэффициент запаса прочности по нормалям S и касательным S напряжениям

7.3.8 Результирующий коэффициент запаса прочности

Прочность сечения 1 - 1 на усталость обеспечена.

7.4 Сечение 2 - 2

7.4.1 Суммарный изгибающий момент в сечении

![]() ;

;

Крутящий момент

Мк

= 101

![]() .

.

7.4.2 Осевой момент сопротивления сечения

.

.

7.4.3 Полярный момент сопротивления сечения

.

.

7.4.4 Амплитуда нормальных напряжений

![]() .

.

7.4.5 Амплитуда касательных напряжений

.

.

7.4.6 Коэффициенты концентраций напряжений для сечения 2 - 2

где

![]() =2,9;

=2,9;

![]() =1,95

-

эффективные коэффициенты концентрации

напряжений в местах напрессовки

подшипников при dn2

=45мм;

=1,95

-

эффективные коэффициенты концентрации

напряжений в местах напрессовки

подшипников при dn2

=45мм;

![]() .

(смотри

ссылку)

.

(смотри

ссылку)

7.4.7

Коэффициент запаса прочности по нормалям

S

![]() и

касательным S

и

касательным S

![]() напряжениям

напряжениям

7.3.8 Результирующий коэффициент запаса прочности

Прочность сечения 2 - 2 на усталость обеспечена.

|

3.8 КП 8. Подбор и проверка прочности шпонок назад в оглавление

1 Общие сведения Шпоночные соединения состоят из вала, шпонки и ступицы колеса (шкива, звездочки, муфты). Шпонка - это стальной брус, вставляемый в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей колеса (шкива и т.п.). Шпоночные пазы у валов получают фрезерованием дисковыми или концевыми фрезами, а в ступице - протягиванием. Достоинства - простота конструкции; сравнительная легкость монтажа и демонтажа. Недостатки - шпоночные пазы ослабляют вал и ступицу детали уменьшением их сечения и значительной концентрацией напряжений изгиба и кручения; соединение трудоемкое в изготовлении.

2 Разновидности шпоночных соединений Шпоночные соединения могут быть напряженные и ненапряженные. В напряженном соединении шпонка заклинивается между соединяемыми деталями. Оно осуществляется клиновой шпонкой [ 3 ].

В ненапряженном соединении шпонка закладывается свободно. Для ненапряженных шпоночных соединений применяют призматические и сегментные шпонки. Призматические шпонки по форме торцов различают:

Рабочими являются боковые, более узкие грани шпонок высотой h. Призматические шпонки не удерживают детали от осевого смещения вдоль вала. Сегментные шпонки работают как и призматические.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

КП 8 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Разраб. |

Фефилова Г.Ф. |

|

|

Подбор и проверка прочности шпонок |

Лит |

Лист |

Листов |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Проверил |

|

|

|

|

У |

|

1 |

4 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

УАвиаК |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Н.контр. |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Утв. |

Фефилова Г.Ф. |

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рисунок 3 - Соединения призматическими шпонками

Рисунок 4 - Соединение сегментной шпонкой: 1 -винт установочный, 2-кольцо замковое пружинное

3 Расчет и проверка шпоночных соединений Для передачи вращающего момента в основном применяют призматические шпонки. Размеры шпонок берутся по ГОСТ 23360-78 по диаметру вала d в том месте, где ставится шпонка

(для

конического участка

Длина l шпонок: а) под колесом l = lст - (5-10) мм; б) на выходном конце вала (под муфтой, звездочкой, шкивом) l = lконич - (5-10) мм.

Длину l округляют по стандартному ряду чисел. Обозначение шпонки со скругленными торцами с b = 12мм; h = 8 мм; l = 40 мм:

Шпонка 12840 ГОСТ 23360-78

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

КП 8 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

10 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Для призматических шпонок условие прочности на смятие

где Т - вращающий момент; d -диаметр вала (или dср); (0,94 h - t1) - рабочая глубина паза в ступице; [см] - допускаемое напряжение смятия; lp - рабочая длина шпонки; для шпонок с плоскими торцами lp = l , со скругленными торцами lp = l - в.

Стандартные шпонки изготовляют из специального сортамента среднеуглеродистой чистотянутой стали с в > 600 МПа - чаще всего из стали 45. Допускаемые напряжения смятия для шпоночных соединений: при стальной ступице [см] =110-190 МПа, при чугунной ступице [см] =70-100 МПа. Большие значения следует принимать при спокойной работе, а также при повышенной прочности материалов ступицы и шпонки (легированные марки сталей). Если расчетное напряжение смятия см получилось значительно ниже допускаемого, то целесообразно принять шпонку с размерами, указанными для предыдущего интервала диаметров, и повторить расчет. Если расчетное напряжение смятия превышает допускаемое более чем на 5%, то увеличивают длину шпонки и соответственно ступицы или шпоночное соединение заменяют шлицевым или соединением с натягом. Для лучшей работы шпоночного соединения колесо следует устанавливать на вал с натягом. При передаче момента шпоночным соединениям посадки можно принимать для колес:

Посадки с большим натягом - для колес реверсивных передач (в скобках).

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

КП 8 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

10 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 1 - Шпонки призматические (из ГОСТ 23260-78), мм

назад(пример 13 п.8.1.1) назад(пример 13 п.8.2.1) назад(пример 13 п.8.2.2) назад(пример 14 п.8.1) назад(пример 14 п.8.2.1) назад(пример 14 п.8.2.2) Примечания: 1. Длину l (мм) призматической шпонки выбирают из ряда: 10, 12, 14,16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250, 280. 2. Пример обозначения шпонки с размерами b = 18 мм, h = 11 мм, l = 80 мм: «Шпонка 181180 ГОСТ 23360-78»

назад(пример 13 п.8.1.1) назад(пример 13 п.8.2.1) назад(пример 13 п.8.2.2) назад(пример 14 п.8.1) назад(пример 14 п.8.2.1) назад(пример 14 п.8.2.2)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

КП 8 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

10 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Пример 13. КПД 8.1. Шпонки

назад в оглавление

,

, ;

; .

.