- •Введение

- •1 Определение основных параметров технического процесса

- •1.1 Классификация путей ремонтируемого участка

- •Классы путей

- •1.2 Верхнее строение пути до и после ремонта пути.

- •Определение основных параметров технологического процесса.

- •2.1 Расчет суточной производительности пмс и фронта работ в “окно”.

- •1.4 Расчет поправочных коэффициентов к нормам времени.

- •Нормы времени на пропуск поездов при различных видах ограждения места работ.

- •Время пропуска поездов

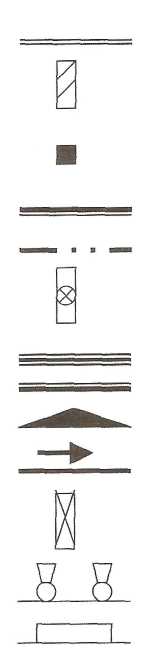

- •1.5Формирование рабочих поездов и их длина

- •Длины рабочих поездов

- •1.6 Расчет продолжительности “окна”

- •4. Организация работ.

- •4.1 Подготовительные работы:

- •4.2 Замена старогодных рельсовых плетей на инвентарные рельсы

- •4.3 Основные работы по замене рельсошпальной решетки.

- •4.4 Замена инвентарных рельсов на плети.

- •4.5 Работы по сварке плетей в блок - участок.

- •4.5.1 Подготовительные работы.

- •4.5.2 Основные работы.

- •4.6 Основные работы по глубокой очистке.

- •4.7 Пополнение новым балластом и выправка пути.

- •4.8 Отделочные работы и шлифовка рельсовых плетей.

- •Общие требования безопасности.

- •Меры безопасности во время работы.

- •8.3 При работе с машинами глубокой очистки щебня (типа сч, от)

- •При работе впо, впр, «Дуоматика», дсп и пб необходимо

- •При работе хоппер – дозаторной вертушки необходимо

- •4. Меры безопасности при аварийной ситуации.

- •5. Меры безопасности по окончании работы.

- •Мероприятия по экологии

- •Список литературы

Длины рабочих поездов

Наименование рабочего поезда и его состав |

Обозначение |

Длина поезда, м |

Путеразборочный поезд |

Lраз |

546,8 |

Путеукладочный поезд |

Lукл |

530,6 |

Хоппер-дозаторный поезд |

LХД |

1000 |

Выправочно-подбивочно-отделочный |

LВПО |

86,2 |

Выправочная машина «Дуоматик 09-32 |

LДуом |

27,7 |

Динамический стабилизатор пути ДСП-02 |

LДСП |

18,3 |

Быстроходный планировщик балласта ПБ |

LПБ |

13,4 |

Общая длина рабочих поездов: |

Lобщ |

2223 |

1.6 Расчет продолжительности “окна”

Необходимую продолжительность окна То устанавливают в зависимости от вида и объема ремонтно-путивых работ, конструкции и числа используемых машин и механизмов применяемых технологией работ, а также конкретных условий участка, на кошбировании выполняется.

С увеличением продолжительности окна до некоторых пределов обеспечения возможности удешевления выполняя путевых работ, т.к. одни и те же потери времени и энергии на доставку путевых машин к месту работы и обратно, на развертывание и окончание работы, на устройство отводов приходится не более продолжительную работу машины и рабочих на перегоне.

Однако продолжительность окна ограничивается запасом пропускной способности рассматриваемого участка. Кроме того, даже при достаточном запасе пропускной способности основные потери в поездной работе возрастают прямо пропорционально квадрату продолжительности окна.

Для определения необходимой продолжительности окна предварительно составляют технологическую схему работ в окно с указанием основных операций и требуемой последовательности.

Продолжительность окна складывается из следующих элементов:

i=11

Tо= t1+t2+t3+t4+t5+t6+t7+t8+t9+t10 +t11= ∑ti,

i=1

где ∑ti -время необходимое для развертывания работ в окно, мин,

TведLфр/Lзв·tукл·α

где Tвед-время, необходимое для укладки рельсошпальной решетки(ведущей машины при капитальном ремонте является-путеукладчик).

Lфр- фронт работ;

Lзв- длина укладочного звена, м;

t укл- техническая норма времени на укладывание звена, tукл-2,44 мин.

α- поправочный коэффициент;

tсв= t5+t6+t7+t8+t9+t10+t11

tсв -время необходимое для свертывания работ и открытия перегона для пропуска графитовых поездов, мин.

В общем виде необходимая продолжительность окна

Tо=tраз +Lфр/ Lзв· tукл·α+ t.

Время t1 состоит из времени на оформление закрытия перегона tоф и времени на проход путеразборочного поезда от станции к месту работ

t1= tоф +L/V*60,

где L-расстояние от станции до места работы на перегоне, км/ч.

V- скорость следования на перегон путеразборочного поезда, км/ч.

Скорость Vсогласно инструкции по обеспечению безопасности движения поездов при производстве работ допускается не более 70 км/ч. С учетом времени на разгон и замедления в период следования к месту работ скорость движения обычно не превышает 50 км/ч.

При расстоянии L от станции до места работ, равном 8 км, скорости движения V=50км/ч и времени tоф = 5мин

t1=5+8/50*60=15мин.

t2 -интервал между началом разбалчивания стыков и снятия старогодней путевой решетки путеразборщеком, определяется временем, необходимым для разбалчивания стыков на длине (пути разборочного поезда), участком пути не менее двух звеньев 50 метров, по ТБ, между путиразборочным поездом и бригадой по разбалчиванию стыков, фронт работ который L болт.

t2=Lук +Lп.пл+50+Lболт/Vб*60

где Lук - длина путеразборочного крана, м;

Lп.пл. - длина четырехосных порожных платформ при путеразборщике;

Lболт-фронт работы бригады по разбалчиванию стыков;

Vб- рабочая скорость путеразборочного крана, 0,7 км/ч.

Путеразборочный поезд, прибывший на перегон, разъединяют на две части, одну из которых, хвостовую оставляют при путеразборщике, другую вместе с локомотивом отводят от головной на некоторое расстояние. Такое разъединение позволяет за короткое время начинать бригаде по разбалчиванию стыков, и начать путиразборщику разбирать рельсошпальную решетку, это позволяет уменьшить периоды развертывание и свертывание работ. Число четырехосных порожных платформ, оставляемое при путеразборщике, зависит от плана и профиля линии, типа верхнего строения, длины укладочного звена, фронта работ в окно.

Фронт работы бригады по разбалчиванию стыков

Lболт = Сболт/tболт·4·Lзв,

где Сболт- затраты труда на демонтаж стыковых болтов в ручную, чел. мин;

tболт- время, необходимое на демонтаж стыковых болтов на длине фронта работ в окно в темпе работы ведущей машины путеукладчика;

4-число рабочих, заменяемых на одном стыке пути;

Lзв-длина укладочного звена, м

tболт = Lфр/Lзв·tукл·α

Поставляя в формулу для L болт значение tболт,

Lболт=С болт ·Lзв /4 Lфр·tукл ·α.

На фронте работы 1800м имеется 74 стыка пути, при норме времени на демонтаж стыковых болтов вручную на один стык пути 1,13 чел-мин и коэффициенте α=1,16 затраты труда на эти работы составляет 96.9 человека-минуты.

Тогда фронт работы бригады будет равен:

Lболт=96.9·252 /4·1800·2,44·1,16=2,97 м.

t2 =43,9+6·14,6+50+2,97 /700·60·1,16=18мин.

t3 Интервал от начала работы по разборке пути до начала работ срезки и планировке щебеночного слоя бульдозерами и автогрейдером

t3=50/Lзв·tукл·α

где 50-разрыв в местах между путеразборщеком и срезки и планировки

t3=50/Lзв·tукл·α=50/25·2,44·1,16=6мин.

t4 Интервал от начала работ срезки и планировки щебеночного слоя до начала работ по укладке путевой решетки

t4=50/Lзв·tукл·α

где 50-разрыв между срезкой и путеукладчиком

t4=50/25·2,44·1,16=6мин.

Время работы ведущей машины:

Tвед=Lфр/ Lзв·tукл·α5

где nзв - число звеньев, которые необходимо чинить на всей длине фронта работ в окно;

tукл -техническая норма времени на укладку одного звена.

Tвед=1800/25*2,44*1,16=203.7мин.

tсв= t5+ t6+ t7+ t8+ t9+t10+t11

tсв- время, необходимое для свертывания работы и открытия перегона для пропуска трафиковых поездов

t5- интервал между началом укладки пути и началом постановки накладок и сбалчивания стыков определяется временем, необходимым для того, чтобы до постановки накладок и сбалчивания стыков путеукладчик с запасом звеньев освободил путь на длине 25м по условиям техники безопасности

t5=Lукл +Lгр. Плат +Lмпд+25/Lзв·tук·α

где Lмпд – длина моторной платформы;

Lукл- длина путеукладчика;

Lгр. Плат-длина четырехосных платформ при путеукладчике, загруженных пакетами;

tук- норма времени для укладки одного звена, мин (tук=2,44мин).

Путеукладочный поезд, прибывший на перегон, разъединяют на две части, одну из которых, головную, оставляют при путеукладчике, другую вместе с локомотивом отводят от головной на некоторое расстояние. Такое разделение позволяет уменьшить периоды развертывания и свертывания работ перед за укладкой пути и облегчает работу путеукладчика.

Число четырехосных платформ (с пакетами звеньев),оставляемое при путеукладчике, зависит от плана и профиля линии, типа ВПС, длина укладываемого звена, фронта работ в окно и колеблется от трех до пяти.

Принимаемое число платформ при путеукладчике равным четырем, получаем

t5=43,9+6·14,6+16,2+25/25·2,44·1,16=20мин.

t6- интервал между началом постановки накладок со сбалчиванием стыков и началом поправки шпал по меткам определяется фронтом работ бригады болтовщиков Lболт, а также технологическим разрывом между бригадами по сбалчиванию стыков и по поправке шпал по меткам не менее 25 метров. Для освобождения участка, равного длине Lболт+25, впереди идущей головной части путеукладчика потребуется время

t6= Lболт+25/ Lзв· tукл · α

Фронт работы бригады по постановке накладок со сбалчиванием стыков

Lболт =Сболт / t болт·4· Lзв,

где Сболт- затраты труда на постановку накладок и сбалчивания стыков, чел.мин;

t болт-время, необходимое на постановку накладок и сбалчивания стыков на длине фронта работ в окно в темпе работы путеукладчика;

Lзв- длина укладываемого звена, м.

tболт =Tвед =Lфр/ Lзв·tук ·α

Подставляя в формулу для Lболт значение tболт, получим

Lболт =С болт·Lзв/4·Lфр· tук · α

На фронте работ 1800м имеется 74стыков пути; при норме времени на сбалчивания и постановку накладок на один стык пути 18,21 чел-мин и коэффициенте α=1,16 затраты труда на эти работы составляют 1563.14 Чел.мин.

74*18.21*1.6=1563.14

Тогда фронт работы бригады

Lболт=1563.14*252/4·1800·2,44·1,16=49.7 м.

принимаем 50метров.

Интервал между началом постановки накладок со сбалчиванием стыков и поправкой шпал по меткам

t6=50+25/25*2,44*1,16=9мин.

t7- интервал между началом работ по поправке шпал по меткам и рихтовкой пути определяется фронтом Lшп работа бригады по поправке шпал и технологическим разрывом между этой бригадой рихтовщиков (обычно не более 50м), т.е

t7= Lшп+50/ Lзв·tукл·α

Фронт работ бригады, поправляющей шпалы по меткам, определяется числом шпал, которое требуется передвинуть по меткам (в среднем не более 10% от общего числа), и интервалом между отдельными группами рабочих по передвижке шпал.

На рассматриваемом фронте работ число шпал, требующих передвижке, составляет 1872·0,1·1.8=337шт.

При норме на передвижку одной шпалы 4,78 чел. мин общие затраты труда на выполнение данной работы

C=337·4,78 ·1,16=1868.6 чел. мин.

При таких затратах труда число монтеров пути в бригаде по передвижке шпал

nшп = C·Lзв /Lфр·tукл·α=1868.6*25/1800*2,44*1,16=9чел.

Учитывая, что одну шпалу передвинут два монтера пути, при расстоянии между которой группой из двух человек 2м фронт работы бригады

Lшп=9/2·2=9метров.

Следовательно, t7 =9+50/25*2,44*1,16=9мин.

t8- Интервал между окончанием работы по приварке рельсовых соединений рельсошпальной решетки и выгрузкой балласта из хоппер- дозаторов определяется фронтом Lрих работ бригады по рихтовке, разрывом между этой бригадой и хоппер- дозаторным поездом по технике безопасности (100м) и длиной хоппер- дозаторного поезда L4, т.е

t8= Lрих+100+ L4/Vиз·60·α

При скорости выгрузки щебня Vиз =3000м/ч.

t8=27,2+100+308,1/3000·60·1,16=10мин.

t9- Интервал зависит от разрыва по технике безопасности между- дозаторным поездом и машиной ВПО-3000 и локомотива Lлок, т.е

t9=100+ LВПО+ Lлок +Lвн/Vв·60·α

При длине LВПО=27,7м, локомотива ТЭ3 Lлок=34м, скорости Vв=2000м/ч выправки пути машиной ВПО-3000

t9=100+27,7+34+24,5/2000*60*1,16=7мин.

t10- интервал определяется разрывом по технике безопасности между машиной

ВПО-3000 и машиной ВПР-02

t10=100+ LВПР-02/ Vв·60·α

При длине LВПР-02=23,5м, скорости VВПР=1400 м/ч выправки пути машиной ВПР-02

t10=100+23,5/1400*60*1,16=6мин.

Открытие перегона, подача напряжения в к/сеть.

t11=8 мин.

Суммируя рассчитанные интервалы, получаем необходимую продолжительность окна

tразв =t1+t2+t3+t4=15+18+6+6=45мин.

Tвед =Lфр /Lзв·tукл · α =203,7 мин.

tсв=t5+t6+t7+t8+t9+t10+t11 =20+9+9+10+7+6+8=69мин

Продолжительность окна для производства основных работ:

Tо= tразв+ Tвед+ tсв=45+203,7+69=317,7мин

Продолжительность окна принимаем 5 часов 18 минут.

Наименование интервала времени |

Обозна-чение |

Продолжи-тельность, мин. |

Время на оформление закрытия перегона, пробег первой машины к месту работ и на снятие напряжения с контактной сети |

|

14 |

Время, необходимое для зарядки щебнеочистительной машины ЩОМ-Д |

|

15 |

Интервал времени между началом очистки щебня и разболчиванием стыков |

|

7 |

Интервал времени между началом разболчивания стыков и началом разборки пути |

|

16 |

Интервал времени между началом разборки и началом укладки пути |

|

9 |

Время работы ведущей машины (путеукладчика УК-25/9-18) |

|

92 |

Интервал времени между укладкой пути и сболчиванием стыков |

|

15 |

Интервал времени между сболчиванием стыков и поправкой шпал по меткам |

|

7 |

Интервал времени между окончанием поправки шпал по меткам и рихтовкой пути |

|

13 |

Интервал времени между окончанием рихтовки пути и окончанием первой выгрузки щебня из хоппер-дозаторов |

|

8 |

Интервал времени между окончанием первой выгрузки щебня из хоппер-дозаторов и окончанием выправки пути машиной ВПО-3000 |

|

8 |

Интервал времени между окончанием выправки пути машиной ВПО-3000 и окончанием вторичной выгрузки щебня из хоппер-дозаторов |

|

6 |

Интервал времени между окончанием вторичной выгрузки щебня из хоппер-дозаторов и окончанием выправки пути машиной «Дуоматик 09-32» |

|

20 |

Время, необходимое для приведения машины «Дуоматик» в транспортное положение |

|

6 |

Интервал времени между приведением машины «Дуоматик» в транспортное положение и окончанием стабилизации пути машиной ДСП-02 |

|

5 |

Интервал времени между окончанием стабилизации пути машиной ДСП-02 и окончанием планировки балласта быстроходным планировщиком балласта ПБ |

|

7 |

Время на открытие перегона |

|

5 |

Необходимая продолжительность «окна»: |

|

253 |

Окончательно принятая продолжительность «окна»: |

|

260 (4:20 час.) |

2 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

РАБОТ

2.1 Общие положения и условия

При разборке технологических процессов необходимо руководствоваться следующими основными положениями.

Технологические процессы должны предусматривать наиболее эффективное использование технических средств железнодорожного транспорта, дальнейшее улучшение использования путевых машин, передового опыта и достижений науки с целью повышения темпа работ в «окно».

Производственный состав ПМС, колонн и укрупненных бригад устанавливается расчетом с учетом максимальной механизации работ и наиболее эффективного использования машин и механизмов основного производства.

Основные работы должны выполняться с применением машин в «окно» продолжительностью при капитальном ремонте 4-5 часов.

После выполнения основных работ в «окно» с применением машины ВПО-3000 поезда пропускаются со следующей скоростью: один – два поезда после «окна» – 25 км/ч, следующие – 60км/ч. К концу рабочего дня предупреждение отменяется и восстанавливается нормальная скорость, но не более 100км/ч. Скорость более 100км/ч устанавливается после стабилизации пути (пропуска не менее 350тыс.т брутто) и проверки его состояния лично начальником дистанции.

Трудовые затраты на выполнение работы по ремонту пути определяются по техническим нормам, утвержденным главным управлением пути, с учетом затрат труда машинистов.

При определении объемов работ необходимо руководствоваться утвержденными перечнями и примерными объемами работ и расходе материалов верхнего строения пути .

Для ограждения места работ сигналами должны быть предусмотрены

Для ограждения места работ сигналами должны быть предусмотрены сигналисты в точном соответствии с ПТЭ, Инструкциями по сигнализации и обеспечению безопасности движения поездов.

Продолжительность рабочего дня 8 часов при рабочей недели 40 часов. Время для обеденного перерыва при производстве основных работ предусматривается после открытия перегона для движения поездов. Условия производства работ заключается в следующим:

объём основных работ, подлежащих выполнению, определяется в зависимости от вида ремонта и его основных технических характеристик;

на лечение земляного полотна и работу на малых мостах предусматриваются затраты труда в размере 10% общих затрат на ремонт пути;

сборка новых звеньев и разборка старых производится на производственной базе в соответствии с типовыми технологическими процессами; транспортируются звенья на платформах путеукладочного и путеразборочного поездов;

рельсо-шпальные решётки заменяются с применением путеукладочных кранов;

нормальные зазоры в стыках устанавливаются рычажными приборами одновременно с укладкой звеньев;

рихтовка пути производится гидравлическими приборами;

щебёночный балласт выгружается из хоппер-дозаторов;

выправка пути со сплошной подбивкой шпал производится машиной ВПО- 3000;

частичная выправка пути электрошпалоподбойками в день «окна» после обкатки поездами и при отделочных работах при капитальном ремонте на железобетонных шпалах производится в объёме 50%;

руководителями работ являются не освобождённые бригадиры пути;

• до закрытия перегона хозяйственные поезда в соответствии со схемой

формирования сосредотачиваются на станции ограничивающей перегон по

ходу работ.

Усиленный капитальный и капитальный ремонты в зависимости от оснащённости машинами выполняется по двум вариантам.

Первый вариант (при наличии машин для глубокой очистки) - смена путевой решётки с очисткой щебня землеройной техникой по типовым технологическим процессам, утверждённым Департаментом пути и сооружений РФ (первый этап).

На втором этапе обязательно в тот же сезон летних путевых работ выполняют глубокую очистку щебня.

Участок пути после первого этапа производства путевых работ должен быть приведён в состояние обеспечивающее безопасность движения поездов с установленными скоростями.

Второй вариант (при отсутствии машин для глубокой очистки). Первый этап аналогичен описанному этапу в первом варианте. Второй этап приводится при получении машин для глубокой очистки щебня и может быть приурочен к очередному усиленному среднему или среднему ремонтам пути.

После проведения первого этапа работ путь должен быть такой же как и в первом варианте.

В обеих вариантах на втором этапе предусматривается корректировка отметок пути в соответствии с проектными отметками.

Сдача пути в эксплуатацию в первом варианте производится после окончания второго этапа, во втором варианте - отдельно после окончания первого и второго этапов.

Этапность

работ по второму варианту должна

учитываться при составлении

проекта усиленного капитального или

капитального ремонтов пути и отражаться

в техническом задании.

2.2 Объём работ и затраты труда на фронт работ в «окно» Эти параметры определяются в типовой ведомости. Графы 1-6 заполняются без пропусков и ошибок принятого типового технологического процесса. Для определения объёмов работ на расчётный фронт работ воспользуемся объёмным коэффициентом, который представляет собой отношение расчётного объёма работ к типовому. Исключением из общего правила являются работы по подготовке места зарядки и разрядки путевых машин. Значение графы 7 определяются умножением значений граф 4 и 5. Значение графы 8 находим умножением графы 7 на поправочный коэффициент а, зависящий от вида ограждения, а вид ограждения зависит от характера выполняемой работы. Графы 9-12 заполняются по мере разработки технологического процесса.

Приложение А - ведомость затрат труда по техническим нормам

(участок 4800 пог. м пути)

-

№

п/п

Наименование работ

или технологической операции

Изме-

ритель

Объем

работ в приня-

том изме- рении

Оперативное время

на выполнение

единицы продукции

Затраты труда

Коли- чество,

м.пути

машин.

Продол- житель- ность работы

мин._

маш-мин

№ бригады

Отраслевые нормы времени на работы по ремонту пути

монтеров пути,

нормо-мин

машины,

маш-мин

на объем

работ,

чел-мин

маш-мин

на объем с учетом коэф. на добав. время и пропуск поездов

чел-мин

маш-мин

1

2

3

4

5

6

7

8

9

10

11

12

1. Подготовительные работы на перегоне (К-1.33) (фронт работ -4800 м)

1.

Опробование и смазка стыковых болтов в пути.

1 болт

592

1.31

-

775,5

-

1031,4

-

7

-

418.9

-

Бр. №7

ТНК-2004г. К. 2.9

2.

Снятие путевых знаков:

малых;

1 знак

17

17.28

-

293.7

-

390,6

-

4

-

341.4

-

4 м.п. бр. № 3

ТНК-2004г.

К. 2.8

больших.

1 знак

3

36.29

-

108,7

-

144,8

-

3.

Подготовка места для заезда на путь и съезда с него землеройной техники.

1 место

2

490.0

-

380

-

1303,4

-

13

-

346.2

-

Бр. №1,2

ТНК-2004г.

К. 2.12

4.

Демонтаж стеллажа ПКЗ.

1 стеллаж

2

32.8

-

65,6

-

87,2

-

ТНК-2004г.

К. 2.10

5.

Уборка лишнего бал – ласта с обочины земляного полотна машиной СЗП – 600.

куб. м

2880

-

0.54

0.18

1554.1

518.0

2068,4

587,4

-

3

751.1

751.1

машинисты

техпроцесс № к026н-04

1

2

3

4

5

6

7

8

9

10

11

12

1

2

3

4

5

6

7

8

9

10

11

12

ВСЕГО: подготови -тельные работы.

чел - мин

маш - сты

маш.- мин

Фронт работ –1800 м.

6068.3

1554.1

518.0

8799.0

2253.4

751.1

Ограждение места работ сигналистами

чел - мин

9290

1.2 Основные работы в «окно» по смене рельсошпальной решетки (К – 1.25) (фронт работ – 1000 м)

2

Подготовка места для зарядки машины ВПО – 3000.

место

1

372.2

-

372.2

-

431,8

-

4

-

116.3

-

Бр. № 1

ТНК-2004г.

К. 3.5

3

Оформление закрытия перегона, пробег машин к месту работ и снятие напряжения в к/сети.

мин

-

-

14

-

-

-

14

-

-

4

Снятие заземлителей опор контактной сети.

заземли-

тель

3

3.44

-

10,32

-

11,9

-

2

-

17.2

-

Бр. № 1

ТНК-2004г.

К. 3.8

5

Демонтаж стыковых болтов вручную.

болт

592

1.13

-

668,9

-

775,9

-

8

-

59.3

-

Бр. № 3

ТНК-2004г.

К. 3.22

6

Демонтаж рельсошпаль –ной решетки путеукла- дочным краном УК-25/9-18.

звено

72

22.32

11.16

2.79

1607

803,5

208,8

1864

932

233

8

4

139.5

139.5

Бр. № 4

и 4 маш.

ТНК-2004г.

К. 3.19

7

Срезка старого балласта бульдозером.

1 км

1.8

-

138.0

69.0

248,4

124,2

288,1

144

-

2

86.2

86.2

машинисты

Техпроцесс

8

Срезка и планировка слоя балластной приз-мы автогрейдером.

1 км

1.8

-

112.0

112.0

201,6

201,6

233,8

233,8

-

1

140.0

машинист

Техпроцесс № к026н-04

9

Укладка рельсошпаль

ной решетки путеукла

дочным краном

УК-25/9-18.

звено

72

19.52

9.76

2.44

1405,4

702,7

175,6

1630,3

815,1

203,7

8

4

122.0

122.0

Бр. №3 и 4 маш.

ТНК 2004г.

К. 3.20

10

Регулировка стыко -вых зазоров гидра -влическим разгоноч -ным прибором.

стык пути

72

7.36

-

592,9

-

614,7

-

6

-

61.3

-

Бр. № 5

ТНК-2004г.

К. 3.25

1

2

3

4

5

6

7

8

9

10

11

12

11

Постановка накладок и стыковых болтов с наживлением гаек

стык пути

72

9.232

-

683,1

-

792,4

-

6

-

121.2

-

Бр. № 4

ТНК-2004г. К. 3.27

12

Завинчивание гаек стыковых болтов электрогаечным ключом

болт

592

0.72

0.36

426,2

213,3

494,4

447.2

2

1

151.2

151.2

Бр. № 4

и 1 маш.

ТНК-2004г.

К. 3.28

13

Регулировка железо -бетонных шпал по эпюре.

шпала

337

4.78

-

1610,8

-

1868,5

-

6

-

111.5

-

Бр. № 3

ТНК-2004г. К. 3.31

14

Регулировка рельсо – шпальной решетки в плане с постановкой на ось РГУ – 1.

м. пути

137

5.75

-

787.8

-

913,8

-

5

-

196.9

-

Бр. № 1

ТНК-2004г.

К. 3.34

15

Подготовка и укладка рельсовых рубок на отводе.

1 м. пути

25.12

18.388

-

461.9

-

535,8

-

7

-

82.5

-

Бр. № 2

ТНК-2004г.

К. 3.59

16

Выгрузка щебня из хоппер – дозаторов.

куб. м

864

0.282

0.282

0.141

243.6

243.6

121.8

282,6

282,6

141,3

2

2

155.1

155.1

Бр. № 5 и 2 маш.

ТНК-2004г.

К. 3.48

17

Выправка пути маши- ной ВПО – 3000.

1 км. пути

1.8

-

203.4

33.9

366,1

61

424,6

70.7

-

6

42.4

42.4

машинисты

ТНК-2004г.

К. 3.45

18

Приведение машины ВПР-02 в рабочее положение

1 приве-

дение

1

-

16.38

5.46

16.4

5.5

19.0

6.3

-

3

-

6.8

машинисты

Техпроцесс № к025н-04

19

Выправка пути маши -ной ВПР-02 в местах зарядки, разрядки машины ВПО-3000 и в местах отступлений по уровню после ее прохода и препятст -вий для ее работы.

шпала

180

-

0.2079

0.0693

43.3

14,5

46.8

15.6

-

3

-

15.6

машинисты

Техпроцесс № к025н-04

20

Приведение машины ВПР-02 в транспорт –ное положение.

1 приве-

дение

1

-

12.42

4.14

14,3

4.7

15.5

5.1

-

3

-

5.1

машинисты

Техпроцесс № к025н-04

1

2

3

4

5

6

7

8

9

10

11

12

22

Открытие перегона, подача напряжения в к/сеть.

мин.

-

-

10

-

-

-

10

-

-

Итого: основные работы.

чел - мин

маш - сты

маш.- мин

Фронт работ – 1800 м

5410.3

1725.5

570.3

6762.8

2157.0

712.7

ВСЕГО: основные работы.

чел - мин

маш - сты

маш.- мин

Фронт работ –1800 м

25969.4 8282.4

2737.4

32461.4

10353.6

3420.9

Ограждение места работ сигналистами

чел - мин

39150

2. Работы по замене инвентарных рельсов плетями бесстыкового пути.

2.1 Подготовительные работы. (К-1.45) (фронт работ – 800 м)

1

Опробование и смазка стыковых болтов.

болт

264

1.31

-

345.8

-

501.4

-

6

-

83.6

-

Бр. №1.

ТНК-2004г.

К. 2.9

2

Выгрузка длинномер -ных рельсовых плетей со спецсостава в сере -дину колеи.

км пути

0.8

258.1

122.75

24.55

206.5

98.2

19.6

299.4

142.4

28.4

6

5

49.9

28.4

Бр. №5.

ТНК-2004г.

К. 3.49

Итого: подготови -тельные работы.

чел – мин

маш - сты

Фронт работ – 800 м

552.3

98.2

19.6

800.8

142.4

28.4

ВСЕГО: подготови –

тельные работы

чел – мин

маш - сты

Фронт работ – 4800 м

2651.0

471.4

117.6

3843.8

683.5

170.4

Ограждение места работ сигналистами

чел - мин

2020

2.2 Работы, выполняемые до «окна» (К-1.25) (фронт работ – 800 м)

1

Снятие узлов скреплений АРС кроме каждой 6-ой шпалы.

узел

4906

0.312

-

1530.7

-

1913.4

-

44

-

43.5

-

Бр. № 1- 6

ТНК-2004г.

К. 3.67

1

2

3

4

5

6

7

8

9

10

11

12

1

2

3

4

5

6

7

8

9

10

11

12

2

Разболчивание стыко –вых болтов эл. гаечны –ми ключами.

болт

264

0.67

-

176.9

-

221.1

-

4

-

55.3

-

Бр. № 7

ТНК-2004г.

К. 3.67

ИТОГО: работы до «окна».

Фронт работ – 800 м

1707.6

-

2134.5

-

ВСЕГО: работы до «окна».

Фронт работ – 4800 м

8196.5

-

10245.6

-

Ограждение места работ сигналистами

1190

2.3 Работы, выполняемые в «окно» (К-1.25) (фронт работ – 800м)

1

Оформление закрытия перегона, пробег машин к месту работ и снятие напряжения в к/сети.

мин.

-

-

14

-

-

-

14

-

-

2

Снятие узлов скрепле – ний АРС, оставляя по 8 скреплений на каждом звене.

узел

726

0.312

-

226.5

-

283.1

-

10

-

28.3

-

Бр. № 1

ТНК-2004г.

К. 3.67

3

Зарядка тележек для сме -ны плетей при помощи портальных кранов.

тележка

2

60.0

-

120.0

-

150.0

-

3

-

50.0

-

Бр. № 2

ТНК-2004г.

К. 3.67

4

Надвижка рельсовых пле -тей при помощи тележек (прямой участок пути).

звено

28

15.0

2.5

420.0

70.0

70.0

525.0

87.5

87.5

6

1

87.5

87.5

Бр. № 3 и 1 маш.

ТНК-2004г.

К. 3.67

5

Надвижка рельсовых пле -тей при помощи тележек (кривой участок пути).

звено

4

22.64

2.83

90.6

11.3

11.3

113.2

14.1

14.1

8

1

14.1

14.1

Бр. № 3 и 1 маш.

ТНК-2004г.

К. 3.68

6

Установка стыковых накладок и сболчивание стыков рельсовых плетей с существующим путем.

стык нити

6

16.236

-

97.4

-

121.7

-

4

-

30.4

-

Бр. № 2

ТНК-2004г.

К. 3.67

7

Установка узла скреплен. АРС на каждой шпале с закреплением монорегул.

узел

5888

0.307

-

1807.6

-

2259.5

-

44

-

51.3

-

Бр. № 1- 6

ТНК-2004г.

К. 3.67

8

Разболчивание стыков.

болт

128

0.67

-

85.8

-

107.2

-

4

-

26.8

-

Бр. № 4

ТНК-2004г.

К. 3.67

1

2

3

4

5

6

7

8

9

10

11

12

9

Снятие стыковых накладок.

накладка

128

0.611

-

78.2

-

97.7

-

2

-

48.8

-

Бр. № 4

ТНК-2004г.

К. 3.67

10

Уборка инвентарных рель- сов краном УК-25/9-18.

м. пути

800

0.9968

0.399

0.0996

797.4

319.2

79.7

996.7

399.0

99.6

10

4

99.6

99.6

99.6

Бр. № 6,7 и 4 маш.

ТНК-2004г.

К. 3.67

11

Подготовка и укладка рельсовых рубок на от -водах в конце фронта работ.

рубок

2

91.94

-

183.9

-

229.9

-

6

-

38.3

-

Бр. №6.

ТНК-2004г.

К. 3.59

12

Подготовка места для зарядки машины ВПО - 3000.

место

1

372.2

-

372.2

-

465.2

-

8

-

58.1

-

Бр. № 3.

ТНК-2004г.

К. 3.5

13

Выправка пути маши –ной ВПО - 3000

км пути

0.8

-

203.4

33.9

162.7

27.1

203.4

33.9

-

6

33.9

33.9

машинисты

ТНК-2004г.

К. 3.45

Итого: основные работы.

чел - мин

маш - сты

маш.- мин

Фронт работ – 800м

4279.6

563.2

188.1

5349.2

704.0

235.1

ВСЕГО: основные работы.

чел - мин

маш - сты

маш.- мин

Фронт работ – 4800м

25677.6

3379.2

1128.6

32095.2

4224.0

1410.6

Ограждение места работ сигналистами

чел - мин

13600

3. Работы по сварке плетей в блок – участок в пути. (фронт работ – 20 стыков)

3.1 Работы, выполняемые в «окно». (К – 1.25) (фронт работ – 1 стык)

1

Оформление закрытия перегона, пробег машин к месту работ и снятие напряжения в к/сети.

мин

-

-

14

-

-

-

14

-

-

2

Разболчивание стыко –вых болтов эл. гаечны –ми ключами.

болт

4

0.83

-

3.3

-

4.1

-

1

-

4.1

-

Бр. № 2.

ТНК-2004г.

К. 3.23

3

Вырезка балласта в шпальных ящиках.

м. пути

1.4

15.4

-

21.6

-

27.0

-

2

-

13.5

-

Бр. № 2.

техпроцесс

№ к025н-04

1

2

3

4

5

6

7

8

9

10

11

12

4

Обрезка концов плетей под сварку рельсорез -ным станком.

конец рельса

1

5.01

-

5.0

-

6.2

-

1

-

6.2

-

Бр. № 2.

ТНК-2004г.

К. 3.40

5

Снятие узлов скреплений АРС.

узел

192

0.312

-

59.9

-

74.9

-

10

-

7.5

-

Бр. № 2.

ТНК-2004г.

К. 3.67

6

Приведение машины ПРСМ в рабочее поло – жение.

мин.

-

-

12

-

-

-

12

-

-

7

Горизонтальный изгиб рельсовой плети до совме- щения торцов рельсов.

м. нити

40

0.5

-

20.0

-

25.0

-

10

-

2.5

-

Бр. № 2.

техпроцесс

№ к025н-04

8

Сварка стыка машиной ПРСМ.

стык нити

1

-

126.3

25.26

126.3

25.3

157.9

31.6

-

5

31.6

31.6

машинисты

ОНВ

9

Проверка стыка дефектоскопом.

стык нити

1

2.5

-

2.5

-

3.1

-

1

-

3.1

-

дефектоскопист

техпроцесс

№ к025н-04

10

Горизонтальное вып –рямление оставшейся части изгиба.

м.нити

40

0.5

-

20.0

-

25.0

-

10

-

2.5

-

Бр. № 2.

техпроцесс

№ к025н-04

11

Засыпка балластом шпальных ящиков.

м. пути

1.4

3.28

-

4.6

-

5.7

-

2

-

2.8

-

Бр. № 2.

техпроцесс

№ к025н-04

12

Установка узлов скрепле –ний АРС с закреплением монорегулятора.

узел

192

0.307

-

58.9

-

73.6

-

10

-

7.4

-

Бр. № 2.

ТНК-2004г.

К. 3.67

ИТОГО: основные работы.

чел - мин

маш - сты

маш.- мин

Фронт работ – 1 стык

193.3

126.3

25.3

244.6

157.9

31.6

ВСЕГО: основные работы.

чел - мин

маш - сты

маш.- мин

Фронт работ – 20 стыков

3866.0

2526.0

506.0

4892.0

3158.0

632.0

Ограждение места работ сигналистами.

чел - мин

3760

4. Основные работы по очистке балласта машиной СЧ - 600 (К-1.25) (фронт работ – 270 м)

1

Подготовка места для зарядки щебнеочисти -тельной машины.

место

1

482.0

-

482.0

-

602.5

-

6

-

100.4

-

Бр. № 1.

ТНК-2004г.

К.3.1

1

2

3

4

5

6

7

8

9

10

11

12

2

Оформл. закр. перего - на, пробег маш. к месту раб. и снят. напряж.с к/с

мин

-

-

14

-

-

-

14

-

-

3

Зарядка машины СЧ – 600.

зарядка

1

120.0

90.0

30.0

120.0

90.0

30.0

150.0

112.5

37.5

4

3

332.1

332.1

4 м.п. бр. №1

и 3 маш.

ТНК-2004г.

К. 3.16

4

Очистка щебеночного балласта машиной СЧ – 600.

м

пути

270

3.064

2.298

0.766

827.3

620.5

206.8

1034.1

775.6

258.5

5

Разрядка машины СЧ - 600

разрядка

1

115.68

86.76

28.92

115.7

86.8

28.9

144.6

108.5

36.1

6

Выгрузка щебня из хоппер - дозаторов.

м 3

141

0.282

0.282

0.141

39.8

39.8

19.9

49.8

49.8

24.9

2

2

24.9

24.9

2 чел. бр. № 3

и 2 маш.

ТНК-2004г.

К.3.48

7

Выправка пути со сплош -ной подбивкой шпал машиной ВПО – 3000.

1 км

пути

0.27

-

203.4

33.9

54.9

9.2

68.6

11.5

-

6

-

11.5

машинисты

ТНК-2004г.

К.3.45

8

Приведение машины ВПР-02 в рабочее положение

1 приве-

дение

1

-

16.38

5.46

16.4

5.5

20.5

6.9

-

3

-

18.4

машинисты

ТНВ № 2

9

Выправка пути машиной ВПР-02 в местах зарядки, разрядки машины ВПО -3000 и в местах отступле -ний по уровню после ее прохода и препятствий для ее работы.

шпала

74

-

0.2079

0.0693

15.4

5.1

19.2

6.4

10

Приведение машины ВПР-02 в транспортное

положение

1 приве-

дение

1

-

12.42

4.14

12.4

4.1

15.5

5.1

12

Открытие перегона, подача напряжения в к/сеть.

мин.

-

-

10

-

-

-

10

-

-

Итого: основные работы

чел - мин

маш - сты

маш.- мин

Фронт работ – 270 м

1584.8

936.2

309.5

1981.0

1170.2

386.9

ВСЕГО: основные работы.

чел - мин

маш - сты

маш.- мин

Фронт работ – 4800 м

28174.2

16643.5

5502.2

35217.8

20804.4

6878.2

Ограждение места работ сигналистами

чел - мин

35000

5. Выправочно - отделочные работы (К-1,45) (Фронт работ – 1200 м)

1

2

3

4

5

6

7

8

9

10

11

12

1.

Приведение машины СЗП - 600 в рабочее положение

1 привед.

1

-

6.96

2.32

6.9

2.3

10.0

3.3

-

3

-

266.1

машинисты

ТНК №3

Стр.9

2.

Планировка обочины земляного полотна машиной СЗП-600

пог. м

1200

-

0.229

0.076

274.8

91.2

398.5

132.2

машинисты

ТНК №3

Стр.9

3.

Обход опор

опор

16

-

9.36

3.12

149.8

49.9

217.2

72.3

машинисты

ТНК №3

Стр.9

4.

Очистка и углубление кюветов машиной СЗП-600

пог. м

242.5

-

0.463

0.154

112.3

37.3

162.8

54.1

машинисты

ТНК № 2

Стр.7

5.

Приведение машины СЗП - 600 в транспорт ное положение

1 привед.

1

-

8.88

2.96

8.9

2.9

12.9

4.2

машинисты

ТНК №3

Стр.9

6.

Установка путевых знаков

4

-

126.4

-

4 м.п. бр.4

ТНК-2004г.

К.4.3

малых

знак

11

26,4

-

290.4

-

421.1

-

больших

знак

1

58,2

-

58.2

-

84.4

-

7.

Выгрузка щебеноч - ного балласта из хоппер - дозаторов

м3

238

0.28215

0.28215

0.141

67.2

67.2

33.6

97.4

97.4

48.7

2

2

48.7

48.7

2 чел. бр.№4

и 2 маш.

ТНК-2004г.

К.3.48

8.

Приведение машины ВПР-02 в рабочее

положение

1 приве-

дение

1

-

16.38

5.46

16.4

5.5

23.8

7.9

-

3

-

68.0

машинисты

ТНВ № 2

Стр.11

9.

Выправка пути машиной ВПР-02 с загр. балл. до 15%

шпал

540

-

0.2079

0.0693

112.3

37.4

162.8

54.2

10.

Приведение машины ВПР-02 в транспорт -ное положение.

1 приве-дение

1

-

12.42

4.14

12.4

4.1

17.9

5.9

11.

Измерительная поездка машины Дуоматик с возвраще- нием к начальной точке работы.

м пути

1200

-

0.010

0.0025

12.0

3.0

17.4

4.4

-

4

-

4.4

машинисты

ТНК № 4

стр.11

12.

Приведение машины «Дуоматик» в рабочее положение.

1привед.

1

-

3.84

0.96

3.8

0.9

5.5

1.3

-

4

-

26.8

машинисты

ТНК № 4

стр.13

13.

Выправка пути в плане и профиле машиной «Дуоматик»

м пути

1200

-

0.055

0.01375

66.0

16.5

95.7

23.9

14.

Приведение машины «Дуоматик» в транс - портное положение

1 привед.

1

-

4.38

1.095

4.4

1.1

6.4

1.6

15.

Приведение машины ДСП в раб.положение

1 привед.

1

-

7.82

3.91

7.8

3.9

11.3

5.7

-

2

-

77.1

машинисты

ТНК № 1,2

16.

Стабилизация пути динамическим стабилизатором

м пути

1200

-

0.0784

0.0392

94.1

47.0

136.4

68.2

17.

Приведение машины ДСП в транспортное положение

1 привед.

1

-

4.4

2.2

4.4

2.2

6.4

3.2

18.

Планировка балласта планировщиком ПБ

м

пути

1200

-

0.067

0.0223

80.4

26.8

116.6

38.9

-

3

-

38.9

машинисты

ТНВ-1999г.

К №8

19.

Планировка междупутья

м

междуп.

1200

4.08

-

4896.0

-

7099.2

-

20

-

354.9

-

бр № 4,5,6

ТНК-2004г.

К.4.15

ИТОГО: выправочно – отделочные работы.

чел - мин

маш - сты

маш - мин

Фронт работ – 1200 м

5311.8

1033.9

365.6

7702.1

1499.0

530.0

ВСЕГО: выправочно – отделочные работы.

чел - мин

маш - сты

маш - мин

Фронт работ – 4800 м

21247.2

4135.6

1462.4

30808.4

5996.0

2120.0

Ограждение места работ сигналистами

чел - мин

20200

ВСЕГО: ПО ПРОЦЕССУ.

чел - мин

маш - сты

маш - мин

Фронт работ – 4800 м

121850

36992

11972

158363

47473

15383

ВСЕГО: СИГНАЛИСТЫ.

124210

2.3 Техпроцесс производства работ в «окно» и после «окна»

2.3.1 Проектирование основных работ в «окно»

Проектирование технологического процесса ремонта пути начинается с основных работ в «окно», которые выполняются по точным методам. При капитальном ремонте пути ведущей машиной в потоке является путеукладчик, в темпе которого выполняются все сопутствующие работы.

При проектировании графиков производства работ используют следующую основную формулу:

Np=

(2.1)

(2.1)

где : Np - количество рабочих, чел.;

Ср - затраты труда на одну работу или на комплекс работ, чел.-мин;

tР - продолжительность выполнения одной работы либо всего комплекса, мин.

Число машинистов на машину или механизм - паспортная величина.

Работа №1 из ведомости затрат труда не требует никаких затрат труда монтёров пути и машинистов.

Работа №2 - затраты труда 525 чел.-мин, с учетом отдыха и пропуска поездов,занято 10 человек, продолжительность работы 53 мин.; ЭЛБ – 3 машиниста, работают 42 мин.

Работа №3 - затраты труда 1061 чел.-мин, с учетом отдыха и пропуска поездов, занято 26человек, из них 2 машиниста, продолжительность

работы 119 мин

Работа №4 - затраты труда 1828 чел.-мин, с учетом отдыха и пропуска поездов, занято 10 монтеров пути и 4 машиниста, это и есть ведущая машина и продолжительность работы Твед =169 мин.

Работа №5 - затраты труда 408 чел.-мин, с учетом отдыха и пропуска поездов, занято 3 машиниста, продолжительность работы 136 мин.

Работа №6 - затраты труда 3210 чел.-мин, с учетом отдыха и пропуска

занято

16 монтеров пути и 5 машинистов,

продолжительность работы

169 мин.

занято

16 монтеров пути и 5 машинистов,

продолжительность работы

169 мин.

Работа №7 - затраты труда 2176чел.-мин, с учетом отдыха и пропуска поездов, занято 12 монтеров пути и 1 машинист, продолжительность работы

169 мин.

Работа №8 - затраты труда 902 чел.-мин, с учетом отдыха и пропуска поездов, занято 8 монтеров пути, продолжительность работы 113 мин.

Работа №9 - затраты труда 403 чел.-мин, занято 4 монтеров

пути, продолжительность работы 101 мин.

Работа №10 - затраты труда 470 чел.-мин, занято 2 монтера пути,

и 2 машиниста продолжительность работы 117 мин.

Работа №11 - затраты труда 456 чел.-мин ,выполняют 7 машинистов за 65 мин.

Работа №12 - выполняют 2 монтёра пути и 2 машиниста за 67 мин.

Работа №13 - занято 3 машиниста, вьшолняют работу за 61 мин.

Работа №14 - выполняют 16 монтёров пути и 1 машинист, продолжительность работы 32 мин.

Работа №15 - затраты труда 2181 чел.-мин, занято 12 монтеров пути,

и 1 машинист продолжительность работы 62мин.

Работа №16- затраты труда 2181 чел.-мин, занято 14 монтеров пути,

продолжительность работы 161мин.

Работа №17 - затраты труда 7479чел.-мин, занято 39 и 12 монтеров пути,

продолжительность работы 161мин.

Определяем затраты труда машинистов.

Работа №2 = 3×42= 126 чел.-мин

Работа №3 = 2×119= 238 чел.-мин

Работа №4 = 4×169= 676 чел.-мин

Работа №5 = 3×136= 408 чел.-мин

Работа №6 = 5×169= 845 чел.-мин

Работа №7 = 1×169= 169чел.-мин

Работа №10 = 2×117= 234 чел.-мин

Работа№11 =7×65= 455 чел.-мин

Работа №12 = 2×67= 134 чел.-мин

Работа №13 = 3×61= 183 чел.-мин

Работа №14=1×32= 32 чел.-мин

Работа №15=1×62= 62 чел.-мин

Всего = 3562 чел.-мин

Затраты труда монтёров пути: 14692 - 3562 = 11130 чел.-мин

2.3.2 Проектирование основных работ после «окна»

При капитальном ремонте пути работы после «окна» должны быть выполнены за время:

Тпо=480-Т0 (2.2)

Тпо = 480-319 =161 мин

Для того, чтобы определить потребное число монтёров пути для выполнения основных работ после «окна», а также подготовительных и отделочных, необходимо вычислить затраты труда только монтёров пути. Для этого надо сначала определить затраты труда машинистов. Расчёт производится в таблице.

Таблица 2.2 - Расчёт затрат труда машинистов

Наименование работ |

Продолжительность работы, мин |

Число машинистов |

Затраты труда машинистов чел.- мин |

1. Подготовительные работы: подготовка для въезда землеройной техники. |

59 |

1 |

59 |

Всего по разделу 1 . |

|

|

59 |

2.Оосновные раооты после «окна»: выправка пути в местах отступлений по уровню по обкатки пути поездами с подбивкой шпал электрошпал оподбойками . |

62 |

1 |

62 |

Всего по разделу 2. |

|

|

62 |

3.Отделочные работы: частичная выправка пути с подбивкой шпал электрошпалопод-бойками; выгрузка щебня из хоппер-дозаторов вторичная выправка пути со сплошной подбивкой шпал машиной ВПО-3000. |

526 84 74 |

2 2

7 |

1052

168

518 |

Всего по разделу 3. |

|

|

1738 |

После этого можно определить затраты труда монтёров пути по разделам работ.

Затраты труда по разделам составляют: подготовительные работы - 10962 чел.-мин; основные работы после «окна» - 11841 чел.-мин; отделочные работы- 40820 чел.-мин.

Определяем затраты труда монтёров пути:

подготовительные работы : Смп= 10962- 59 = 10903 чел.-мин;

основные работы после «окна»: Смп = 11841 -62= 11779 чел.-мин;

отделочные работы: Смп = 40820 - 1738 = 39082 чел.-мин.

Далее определяем число монтёров пути, необходимое для выполнения работ после «окна» за время Тпо =161 мин.

Nпо=

(2.3)

(2.3)

Nпо

=

Проектирование технологии производства работ после «окна» с

определением количества рабочих и бригад на каждую работу выполним в табличной форме.

Таблица 2.3 - Численный состав бригад на работы после «окна» при капитальном ремонте пути

|

Затраты труда, |

Продолжитель- |

Число рабочих |

|

|||

|

|

|

|

|

|

|

|

Наименование работ |

чел-мин |

ность 1 работы, (Тпо= =161) |

Всего |

Машинистов |

Монтёров пути |

Бригады |

|

1 . Выправка пути |

2181 |

62 |

1 |

1 |

11 |

11чел.бр.3 и 1 машинист |

|

2. Рихтовка пути |

2181 |

161 |

14 |

- |

14 |

13чбр.4+1чел.бр.5 |

|

Продолжение таблицы 2.3

|

Затраты труда, |

Продолжитель- |

Число рабочих |

|

||

|

|

|

|

|

|

|

Наименование работ |

чел-мин |

ность 1 работы, (Тпо= =161) |

Всего |

Машинистов |

Монтёров пути |

Бригады |

3.Засыпка шпальных ящи-ков внутри колеи укладка временного переездного настила |

7308 171 |

161 992 |

39 12 |

- - |

3 12 |

бр.1,2,7+ +9чел.бр.5+ 4чел.бр.6 |

Всего |

11841 |

- |

65 |

1 |

64 |

|

2.4 Расчёт потребности монтёров пути, бригад клон и ПМС

2.4.1 Определение потребности в монтёрах пути

Если обозначить число монтёров пути в колонне для выполнения подготовительных, основных и отделочных работ через Nк, а монтёров пути для выполнение работ в «окно» через N0, тогда Nк = 64 чел., N0 = 54 чел., Nк ≥ N0 ,

То = 319 мин. Периодичность предоставления «окон» n = 2дня.

Весь комплекс работ должен быть выполнен за 2 рабочих дня:

2 × 480 = 960 мин.

По нашим расчётам Nпо = 73 чел., тогда 73 - 54 = 19 чел.

Время работы после «окна» Тпо = 480 - 319 =161 мин.

Затраты труда по видам работ распределяются следующим образом: подготовительные работы : Сп =10962-59= 10903 чел.-мин;

отделочные работы: Сотд =40820-1738= 39082 чел.-мин.

Всего суммарные необходимые затраты труда составят:

∑Сн = 10903+39082=49985 чел.-мин

∑См= 25920+8694=34614 чел.-мин

После «окна» затраты труда составят:

N0 × Тпо = 54 × 161 = 8694 чел.-мин, на следующий (второй) день цикла:

N0 × 480 = 54 × 480 = 25920 чел.-мин.

Всего 54 человека за один цикл могут выполнить ∑См = 34614 чел.-мин, а необходимо затратить ∑Сн = 49985чел.-мин.

Следовательно

∆С = ∑Сн - ∑См (2.3)

∆С = 49985-34614=15371 чел.-мин

Х

=

(2.4)

(2.4)

Х

=

Отсюда колонна подготовительных ,основных и отделочных работ:

Nк= 64+16=80чел.

2.4.2 Определение числа и состава бригад

Из условий производства работ известно, что бригадами руководит не освобождённый бригадир. Число монтёров пути в бригадах должно быть от 8 до 12 человек.

У нас задействовано 80 человек.

Бригада №1- 12 человек.

Бригада №2 - 10 человек.

Бригада №3 - 12 человек.

Бригада №4 - 12 человек.

Бригада №5 - 11 человек.

Бригада №6 - 12 человек.

Бригада №7 - 11человек.

В механизированную колонну производственной базы входят бригады

№9 - №16, численный состав которых устанавливается технологическим процессом на сборку и разборку звеньев.

В цех по лечению земляного полотна входят бригады №17 - 8 человек и бригада №18-8 человек

2.4.3 Определение производственного состава ПМС

В производственный состав ПМС входят: колонна подготовительных, основных и отделочных работ - 80 человек, механизированная колонна производственной базы - 74 человек, цех по лечению земляного полотна - 16 человек, цех по обслуживанию машин и механизмов основного производства -33 человек.

Командный и обслуживающий персонал принимается по техническому процессу, кроме дорожных мастеров и не освобождённых бригадиров пути для колонны подготовительных, основных и отделочных работ. Число дорожных мастеров и бригадиров пути определяется из расчёта один дорожный мастер на две бригады, один бригадир на одну бригаду колонны подготовительных, основных и отделочных работ.

Таблица 2.4 - Командный и обслуживающий персонал

Командный и обслуживающий персонал |

Всего |

В том числе на производственной базе |

Производители работ |

2 |

1 |

Мастер по эксплуатации машин |

1 |

1 |

Дорожные мастера |

6 |

3 |

Бригадиры пути (не освобождённые, входят в число монтёров пути) |

18 |

8 |

Сигналисты |

8 |

- |

Телефонисты |

2 |

- |

Подсобные рабочие |

4 |

2 |

Итого (без не освобождённых бригадиров пути) |

23 |

7 |

Всего по ПМС |

243 человек |

|

2.5 Техпроцесс производства подготовительных и отделочных работ

После того как определено число монтёров пути для выполнения ремонта пути Nк можно проектировать производство подготовительных и отделочных работ т.е. составить график распределения работ по дням и участкам.

Следует иметь ввиду, что условные обозначения в типовых технологических процессах не всегда обозначает одну работу и в ведомости затрат труда объединяют две, три и даже более работ. Поэтому сначала определяют сумму затрат труда на эти объединённые работы.

В каждом типовом технологическом процессе рядом с графиком распределения работ по дням дают условные обозначения в виде рисунка, а рядом перечень работ для него. Следовательно, необходимо сравнить текстовую часть условного обозначения и работы, объединённые скобкой в ведомости затрат труда и, если они совпадают, определить сумму Ср.

Расчет выполняем в виде таблицы.

Таблица 2.5 - Затраты труда на условно обозначенные работы

№ работ |

Условное обозначение работ |

Наименование работ |

Затраты труда чел.-мин |

Затраты труда Ср на обозначенные работы |

1

2

3

|

|

Подготовительные работы: Срезка обочины земляного полотна Подготовка места для въезда и выезда землеройной техники Опробование и смазка стыковых болтов

итого |

6948

656

1 495 1082

10962 |

6948

656

3360

10962 |

Продолжение

таблицы 2.5

Продолжение

таблицы 2.5

№ работ |

Условное обозначение работ |

Наименование работ |

Затраты труда чел.-мин |

Затраты труда Ср на обозначенные работы |

4

5

6

7

8

9

10

11

|

|

Основные работы в «окно» Отделочные работы Рихтовка кривых по расчету

Частичная выправка пути электрошпалоподбойками 35% Подготовка места для зарядки ВПО-3000, разборка переезд-ного настила Выгрузка щебня из хоппер-дозаторов Выправка пути машиной ВПО-3000 Рихтовка пути6 прямых-70% кривых-30% Укладка временного переезд-ного настила Оправка путевых знаков: малых больших Очистка кюветов

Отделка балластной призмы Планировка междупутья

|

-

3362

14610

4 92

339

518

3 2121

164

250 335 1628

9 2269

|

-

3362 656

14610

534

339

518

6513

1628

11276

|

Продолжение

таблицы 2.5

Продолжение

таблицы 2.5

№ работ |

Условное обозначение работ |

Наименование работ |

Затраты труда чел.-мин |

Затраты труда Ср на обозначенные работы |

1 2

|

|

Ремонт переезда

Итого

|

2040

41476

|

2040

41476

|

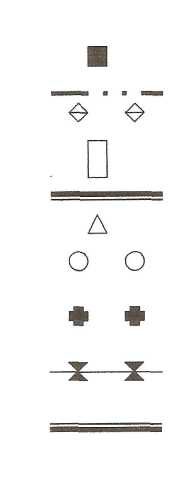

ГРАФИК производства основных работ по сварке плетей в блок - участок.

оформление закрытия и открытия перегона;

разболчивание стыков;

вырезка балласта в шпальных ящиках и обрезка концов плетей;

приведение машины ПРСМ в рабочее положение; снятие узлов скреплений АРС; горизонтальный изгиб рельсовой плети; сварка стыка машиной ПРСМ;

проверка сварного стыка дефектоскопом;

горизонтальное выпрямление оставшейся части изгиба и засыпка

балластом шпальных ящиков:

установка узлов скреплений АРС с закреплением монорегулятора.

[Э

подготови

тельные

работы

6 чел. (бр № I)

Фронт работ - 380м.

Занято 10 монтеров пути и 14 машинистов

ГРАФИК производства основных работ по очистке балласта машиной СЧ - 600.

подготовка места зарядки машины СЧ - 600; оформление закрытия и открытия перегона;

зарядка машины СЧ - 600;

очистка балласта машиной СЧ - 600;

разрядка машины СЧ - 600;

выгрузка щебня из хоппер - дозаторов;

выправка пути машиной ВПО - 3000; частичная выправка пути машиной ВПР - 02:

ПОДГОТОВИ

тельные работы

Фронт работ - 1200м.

Занято 10 монтеров пути и 14 машинистов

ГРАФИК производства работ по пополнению щебеночного балласта и выправке пути.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ, оформление закрытия и открытия перегона:

выгрузка щебня из хоппер - дозаторов:

подъемка пути электробалластером на заданную высоту;

подготовка места для зарядки машины ВПО - 3000:

выправка пути машиной ВПО - 3000;

частичная выправка пути машиной ВПР - 02;

разрядка машины ВПР - 02.

подготови тельные работы

Фронт раоот - 1000м.

Занято 43 монтера пути и 23 машиниста

ГРАФИК производства основных работ по замене рельсошпальной решетки.

оформление закрытия и открытия перегона;

разболчивание стыков;

демонтаж рельсошпальной решетки краном УК-25/9-18;

срезка и планировка щебеночного слоя бульдозерами и автогрейдером:

укладка путевой решетки краном УК-25/-18;

регулировка стыковых зазоров;

постановка накладок и сболчивание стыков;

поправка шпал и регулировка рельсошпальной решетки в плане;

подготовка и укладка рельсовых рубок на отводе; выгрузка щебня из хоппер - дозаторов; выправка пути машиной ВПО - 3000; выправка пути машиной ВПР - 02.

часы и I 6 чел. (ор. № 1) минуты

подготови тельные работы

Занято 53 монтера пути и 13машинистов

ГРАФИК производства основных работ по замене инвентарных рельсов на плети.

выгрузка рельсовых плетей со спецсостава в середину колеи; оформление закрытия и открытия перегона:

снятие узлов скреплений АРС; разболчивание стыков;

зарядка тележек для смены плетей:

надвижка плетей краном УК-25/-18;

установка узлов скреплений АРС с закреплением монорегулятора:

подготовка и укладка рельсовых рубок на отводе;

уборка инвентарных рельсов; подготовка места для зарядки ВПО; выгрузка щебня из хоппер - дозаторов; выправка пути машиной ВПО - 3000.

Подготовительные работы

|

11м.п.бр№7

7м.п бр. №2

|

|

Участок №3, 1600 пог.м |

Отделочные работы |

6м.п бр№1

26м.п.-бр№3,4 +2м.п бр№2 и 2 маш.

|

Nпо=73чел Nо=54чел Nк=80чел |

Участок № 2, 1600 пог.м |

6м.п. бр№1

24м.п бр.№5,6+ 1м.п.бр№1

|

4м.п бр.№7 бр.№6+4м.п. бр.№7-16чел 3 м.п.бр.№7 7 маш 2 м.п бр№3 и 2 маш 8 м.п.бр№6 |

Участок №1, 1600 пог.м |

|

2

|

дни 1 |

|

I

Календарный

график

усиленного

капитальног

Календарный

график

усиленного

капитальног

и онта

2

г.-.

пути

перегона

Павлово-Посад

- Дрезна,

75 - 79км.

j

онта

2

г.-.

пути

перегона

Павлово-Посад

- Дрезна,

75 - 79км.

j

9

9

783

783

42

42 643

643 007

007