- •Введение

- •1.3. Основные полуфабрикаты для изготовления бумаги.

- •1.4.2. Отлив бумаги.

- •1.4.3. Отделка бумаги.

- •2. Свойства бумаги

- •2.1. Структура бумаги

- •2.2. Характеристика поверхности бумаги.

- •, Отсюда

- •2.3. Механические свойства.

- •2.4. Взаимодействие бумаги с жидкостями.

- •3. Ассортимент бумаги для печатания.

- •3.2. Бумага для офсетной печати.

- •3.3. Бумага для глубокой печати.

- •3.4. Мелованная бумага.

- •4. Состав и структура печатных красок.

- •4.1. Красящие вещества.

- •4.1.1. Некоторые положения из теории цветности органических соединений.

- •4.1.2. Свойства пигментов.

- •4.1.3. Получение пигментов и красочных лаков.

- •4.1.4. Пигменты и красочные лаки для изготовления печатных красок.

- •4.2. Связующие.

- •5.2. Липкость печатных красок.

- •5.3. Оптические свойства красок.

- •5.4. Взаимодействие бумаги и краски.

- •6.2. Печатные краски высокой печати.

- •6.4. Печатные краски для глубокой печати.

- •6.5. Печатные краски флексографской печати.

- •7. Особенности свойств и основные типы полиграфических лаков

- •7.1. Основные характеристики лаков.

- •8.2. Добавки в увлажняющий раствор.

- •9.2. Офсетные резинотканевые полотна.

4.1.2. Свойства пигментов.

Ряд свойств пигментов – цветовые, структурные, маслоемкость, светостойкость, плотность и другие – не только определяют возможность использования красок для печатания, но и в значительной степени влияют на их поведение в процессе печатания и на качество готовой продукции. При этом свойства не только зависят от химической природы пигмента, но и от его дисперсности, формы частиц, характера распределения их по размерам (полидисперсности), смачиваемости, адсорбционной способности и др.

Сухие пигменты – порошкообразные вещества, цветовые свойства которых проявляются только после смешения их со связующим. Цветовые свойства пигментов определяют только по готовой краске.

Структура пигментов. На качество и поведение красок в печатном процессе влияют физико-химические свойства пигментов, и прежде всего структура, т.е. размер частиц пигмента (степень дисперсности) и характер распределения их по размерам, кристаллическое или аморфное состояние частиц, кристаллическая модификация, адсорбционная способность и др.

Высокая степень дисперсности пигмента (малые размеры частиц) обеспечивают стабильность дисперсной системы – краски с равномерным распределением пигмента в связующем, повышает печатные свойства красок, влияет на их интенсивность и другие свойства.

Высокодисперсные частицы первичной структуры пигмента образуются в момент его получения в водной среде и обладают прочностью и большим запасом свободной поверхностной энергии. В дальнейшем при фильтрации, высушивании и хранении пигмента происходит агрегация и агломерация его частиц, т.е. образование вторичной структуры, так как система стремится уменьшить свою общую поверхность и свободную энергию. Следовательно, пигмент всегда содержит первичные частицы, агрегаты, в которых частицы связаны более прочной связью и коагулянты, где связь происходит за счет ван-дер-ваальсовых сил со слабыми связями.

При размоле пигмента трудно получить первичную дисперсность. Пигментный порошок содержит крупные частицы, размеры которых изменяются от 10 до 100 мкм, что не приемлемо для печатных красок. Поэтому при изготовлении печатных красок имеет особое значение способность пигмента к диспергированию, т.е. к измельчению агрегатов и агломератов на более мелкие частицы при перетире краски, и равномерное распределение его во всем объеме связующего.

На способность пигмента диспергироваться в связующем при приготовлении и растирании краски влияют, прежде всего, прочность агрегатов (вторичная структура), а так же первичная степень дисперсности.

Пигменты, содержащие агрегаты с малой прочностью вторичной структуры и высокой степенью первичной дисперсности легко измельчаются при растирании.

Наибольшей способностью к образованию агрегатов, т.е. вторичной структуры, обладает технический углерод (черный пигмент). В его агрегате число первых частиц составляет 60 более, в то время как голубой фталоцианиновый пигмент образует сравнительно малые агрегаты по числу частиц, но с большой прочностью. Поэтому фталоцианиновые и ряд других пигментов очень трудно поддаются диспергированию. В связи с этим важнейшей задачей в производстве печатных красок является совершенствование диспергирования пигментов в связующих и получения высокостабильных красочных дисперсий.

Достичь такой же степени дисперсности пигментов после перетира, какая была в момент его образования в водной среде возможно путем введения поверхностно-активных веществ (ПАВ). Например, такими диспергаторами для фталоцианинового пигмента и технического углерода (черного пигмента) являются производные фталоцианина меди с алкильными остатками, где число углеродных атомов изменяется от 1 до 21. Использование соответствующих ПАВ при диспергировании снижает время приготовления краски в 1,5-4,0 раза, при этом повышается стабильность краски и на 5-10% возрастает ее интенсивность.

Под интенсивностью (красочной способностью) понимается способность краски создавать заданную окраску при определенной толщине слоя на оттиске.

Степень дисперсности пигментов влияет на цветовые свойства, интенсивность, прозрачность краски, а также на ее количество и, следовательно, на качество печатной продукции. С увеличением степени дисперсности до некоторого предела повышается интенсивность цвета. В таблице 26 приведена характеристика частиц пигмента в зависимости от их дисперсности. Для упрощения за единицу принята частица пигмента кубической формы со стороной 1 см, объемом 1 см3, массой 1 г и, соответственно, плотностью 1 г/см3.

Таблица 26. Характеристика частиц пигмента в зависимости от их дисперсности.

Размеры стороны частиц, см |

Кратность диспергирования частицы |

Количество частиц |

Объем частицы, см3 |

Масса частицы, г |

Суммарная поверхность всех частиц, см2/г |

1 0,1 10-4 10-n |

1 10 104 10n |

1 103 1012 103n |

1 10-3 10-12 10-3n |

1 10-3 10-12 10-3n |

6 6х10 6х104 6х10n |

Данные, приведенные в таблице 26, свидетельствуют о том, что по мере измельчения пигмента число частиц увеличивается, а объем и масса отдельных частиц уменьшаются. Значительно увеличиваются суммарная площадь всех частиц пигмента и площадь закрашиваемая одним и тем же количеством пигмента, в связи с чем и возрастает интенсивность краски.

Однако интенсивность краски достигает своего максимального значения при уменьшении частиц до определенного размера.

С повышением дисперсности пигмента повышается значение адсорбции смачивания, поверхностной энергии и других явлений, влияющих на образование агрегатов и агломератов, а также на взаимодействие частиц пигмента и связующего в краске.

От степени дисперсности пигмента зависят ровность и блеск красочной пленки. При небольшой толщине красочного слоя (1-2 мкм) размер частиц пигмента размер частиц пигмента не должен превышать эту толщину, так как пигмент не сможет погрузиться в тонкий слой краски, и будет выступать, создавая неровную поверхность на оттиске.

Процесс изготовления красок и их качество зависят не только от дисперсности, но и от строения частиц. В зависимости от условий изготовления, химической природы осадок может иметь аморфное, кристаллическое или смешанное строение. Например, если скорость образования частиц из молекул больше скорости образования кристаллов, пигмент получается аморфным. А так как аморфное строение не всегда стабильно, то используются пигменты, имеющие более устойчивую кристаллическую форму, например фталоцианиновый пигмент. От особенностей строения кристаллов пигмента зависит твердость частиц, обусловленная силой сцепления структурных элементов кристаллов. С повышением прочности сцепления твердость частиц возрастает, поэтому пигменты с кристаллическим строением труднее диспергируются.

Разные по химической природе пигменты имеют кристаллы неодинакового строения, но некоторые пигменты обладают еще и полиморфизмом, т.е. могут существовать в разных кристаллических модификациях, например фталоцианиновые пигменты в - и -форме, двуокись титана – в анатазной и рутильной формах.

Обычно модификации одного и того же пигмента различаются не только по твердости, но и по некоторым цветовым характеристикам. Иногда аморфные осадки могут со временем кристаллизоваться, иногда возможен переход осадков из одной кристаллической формы в более устойчивую модификацию. Такие переходы означают нестабильность свойств пигмента. Поэтому большое значение имеют условия получения пигмента, обеспечивающие его образование в более устойчивой форме, с менее твердыми частицами и высокой дисперсностью. Пигменты по своей природе полидисперсны, так как содержат частицы разного размера, поэтому дисперсность может быть охарактеризована фракционным составом или усредненным размером диаметра преобладающих частиц.

Косвенной характеристикой дисперсности пигмента для печатных красок является удельная поверхность, которая зависит от размера частиц и характеризует усредненную дисперсность. Удельная поверхность пигмента равна сумме поверхности частиц 1 грамма или 1 см3 и выражается в м2/г или м2/см3.

При расчете удельной поверхности пигмента частицу представляют гладкой правильной формы с одинаковым диаметром. При этом получают так называемую удельную геометрическую поверхность (Sr).

При определении методом адсорбции, с учетом неровности, шероховатости поверхности частиц, удельная поверхность, как правило, больше, чем Sr и называется адсорбционной (Sa).

Для сравнения этих показателей даны физико-химические свойства некоторых пигментов в таблице 27.

Таблица 27. Физико-химические свойства некоторых пигментов.

Наименование |

Плотность, г/см3 |

Среднеповерхностный диаметр частиц, мкм |

Удельная геометрическая поверхность Sr, м2/г |

Удельная адсорбционная поверхность Sa, м2/г |

Лак рубиновый СК Голубой фталоцианиновый Желтый прозрачный 0 Технический углерод |

1,53

1,57 1,50 1,8-2,0 |

0,10

0,10 0,15 0,01-0,04 |

39,2

38,2 26,7 90,0 |

43

50 29 140 |

За среднеповерхностный диаметр частиц принимают среднюю величину длины и ширины эллипса, описанного вокруг частицы агрегата. |

||||

Наиболее наглядное представление о дисперсности пигмента, в том числе о форме частиц и наличии агрегатов, дают электронные микрофотографии (рис. 32). При увеличенном изображении на снимках измеряют размеры частиц, подсчитывают количество частиц разного размера и строят кривые распределения фракций пигмента по их размерам (рис. 33).

Рис. 32. Морфология различных типов пигментов (× 13 000): а – пигмента желтого прозрачного 2К, б – пигмента ярко-красного 2С, в - лака красного прозрачного СБК

Рис. 33. Кривые распределения по размерам частиц технического углерода:

1 – газового печного, 2 – газового канального высокодисперсного

Кривые распределения фракций пигмента дают представление о размерах частиц и полидисперсности. По данным размеров частиц и их фракционного состава рассчитывают удельную поверхность и средние размеры частиц.

В печатных красках частицы пигмента имеют в среднем размеры порядка 10-5-10-4 см (0,1-0,5 мкм) и их количество в 1 см3 пигмента составляет 1012-1015. Поэтому глаз не различает отдельные мелкие частицы и воспринимает краску как однородную среду.

Маслоемкость и масляное число. Маслоемкость и масляное число являются условными показателями физико-химического взаимодействия пигмента со связующим и проявляются в способности порошкообразного пигмента смачиваться связующим, поглощать его и переходить в пастообразное состояние.

Для определения маслоемкости используют в качестве связующего льняное масло, а для определения масляного числа н-нонан.

Маслоемкость – минимальное количество масла необходимое для перевода порошка пигмента в пастообразное состояние без механических воздействий на пигмент, определяется в процентах.

![]() ,

,

где М- маслоемкость, %; mсв – количество связующего вещества, г; mп - количество пигмента, г.

Маслоемкость может быть выражена также через объем связующего (мл) израсходованного для перевода 100 г пигмента из порошкообразного состояния в пасту (мл/100г) (плотность связующего близка к 1).

Некоторые свойства красок зависят от объемной концентрации пигмента, поэтому при необходимости рассчитывают и объемную маслоемкость (Мv), которая определяется отношением объема связующего, израсходованного при переводе порошкообразного пигмента в пастообразное состояние, к его объему в 100см3.

По значению маслоемкости ориентировочно судят о возможном соотношении пигмента и связующего в краске или рассчитывают максимальное количество пигмента, которое можно ввести в краску для повышения ее интенсивности.

Пигменты, применяемые для полиграфических красок обладают различной маслоемкостью, поэтому предельная их концентрация в красках применяется в широких пределах (табл. 28).

Таблица 28. Маслоемкость пигментов и предельная концентрация их в краске.

Наименование пигмента |

Маслоемкость весовая, мл/100 г |

Приблизительная предельная концентрация пигмента, % соответственно маслоемкости с добавлением связующего для придания краскам текучести |

Гидроксид алюминия (Al(OH)3) Оксид цинка (ZnO) Диоксид титана (TiO2) Голубой фталоцианиновый Желтый светопрочный О Лак основной розовый Пигмент желтый прозрачный К Азопигмент красный С |

145 31 39

56 64 68

84 96 |

33 70 64

55 52 51

45 42 |

При повышении маслоемкости предельная концентрация пигментов уменьшается, поэтому в ряде случаев невозможно повысить интенсивность краски за счет увеличения содержания в ней пигмента.

Маслоемкость является сложной функцией и зависит от химической природы пигмента, степени его дисперсности, адсорбционной способности, смачиваемости и других факторов, влияющих на силы молекулярного взаимодействия на границе раздела пигмента – связующего. Например, маслоемкость увеличивается с повышением степени дисперсности, поскольку растет суммарная поверхность частиц, взаимодействующая со связующим.

Маслоемкость зависит также от характера поверхности пигмента, т.е наличия неровностей, пор, способных поглощать жидкую фазу. С увеличением степени дисперсности и, следовательно, удельной поверхности частиц маслоемкость, связанная с адсорбционными процессами, значительно возрастает и перекрывает понижение маслоемкости, связанное с уменьшением пористости пигмента (рис. 34).

Рис. 34. Изменение маслоемкости (1) и удельной поверхности (2) технического углерода в зависимости от его дисперсности

Способность пигментов к образованию агрегатов, внутреннее пространство которых поглощает некоторое количество связующего, сильно влияет на маслоемкость. Следовательно, количество поглощенного связующего зависит не только от степени дисперсности, но и от наличия в нем агрегатов, так как взаимодействие связующего с пигментом происходит с образованием сольватного слоя на поверхности частиц и жидкости проникшей в ячейки агрегатов. Количественно способность пигмента к агрегатированию, т.е. образованию вторичной структуры выражается косвенным показателем – масляным числом.

Масляное число – это количество не летучей жидкости – н-нонана, поглощенного одним граммом пигмента при растирании (без химического взаимодействия), выражается в см3/г.

Часть маловязкого н-нонана более полно заполняет межчастичные пространства внутри агрегатов, промежутки между ними, а часть адсорбируется на поверхность частиц, которая пропорциональна адсорбционной, удельной поверхности (Sа). Поэтому масляное число является комплексным показателем, оно связано с удельной поверхностью частиц и структурообразованием.

У структурированного пигмента с большими пространствами внутри агрегатов н-нонана поглощается больше, что видно на электронных микрофотографиях (рис. 35).

Рис. 35. Морфология технического углерода:

а – с низкой структурностью (масляное число – 0,3 см3/г), б – с высокой структурностью (масляное число – 2,0 см3/г)

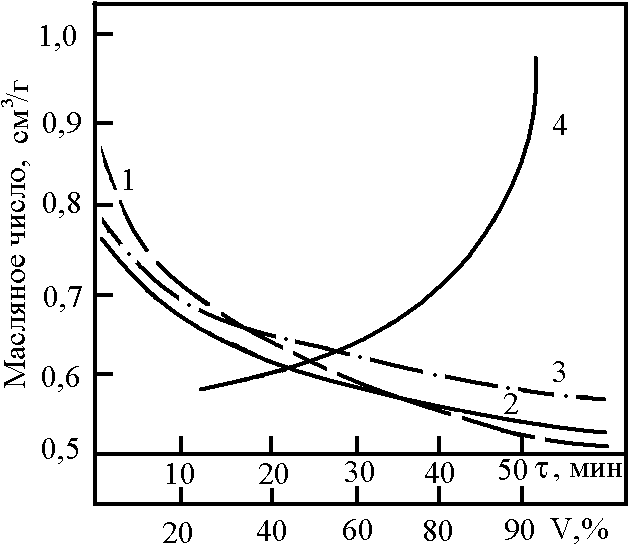

Изменение масляного числа некоторых органических пигментов в зависимости от продолжительности измельчения, сопровождающееся частичным разрушением агрегатов показано на рис. 36.

Рис. 36. Зависимость масляного числа пигментов от времени их виброизмельчения: 1 – желтого прозрачного 2К, желтого прозрачного 0, голубого фталоцианинового, 4 – агрегатов размером более 0,25 мкм

Если в качестве агрегатов органических пигментов принять частицы размером больше 0,25 мкм, то наблюдается зависимость между объемным содержанием агрегатов и масляным числом (кривая 4), где по оси абсцисс показано объемное содержание агрегатов в процентах, а по оси ординат – масляное число.

Рис. 37. Морфология пигментов различной дисперсности и структурности:

а – высокая дисперсность, 1 – низкая структурность, 2 – высокая структурность;

б – низкая дисперсность, 1 – низкая структурность, 2 – высокая структурность

На практике возможны различные сочетания дисперсности пигмента и его способности к образованию агрегатов – вторичной структуры, что схематично показано на рис. 37. При этом значение масляного числа колеблется от 0,5 до 1,5 и выше.

Следовательно, масляное число зависит от объема пространств внутри агрегатов пигмента и дает условное обобщенное значение способности пигмента к образованию структуры.

Светостойкость. Под светостойкостью понимается способность красочного слоя нанесенного на запечатываемую поверхность не изменять своих свойств под действием света. Светостойкость печатных красок имеет большое значение для срока службы полиграфической продукции подвергающемуся длительному световому воздействию (например, плакаты, географические карты и художественные репродукции). Светостойкость печатных красок зависит от структуры пигмента и его химической природы. Пигменты и красочные лаки, близкие по химическому строению, имеют сходство по характеру изменения цвета. Например, ряд азопигментов и азолаков выцветает, лаки из ксантеновых красителей со временем на свету с течением времени приобретают желтоватый оттенок, некоторые пигменты и красочные лаки сначала темнеют, а за тем светлеют. Красочные лаки из основных триарилметановых красителей с фосфорно-вольфраммолибденовыми кислотами обладают высокой светостойкостью.

Определение светостойкости при дневном освещении наиболее оптимально, но длительно по времени, поэтому применяют облучение ртутно-кварцевыми и ксеноновыми лампами. На светостойкость влияют интенсивность излучения и спектральный состав света. Значительно быстрее цвет изменяется под действием фиолетовых и ультрафиолетовых лучей. С повышением влажности и температуры воздуха светостойкость понижается.

Светостойкость пигментов определяют путем сравнения с пигментами, светостойкость которых принята за эталон и оценивается по восьмибалльной системе. Пигментам с высокой светостойкостью присваивается балл 8, с низкой 1.

Плотность. Плотность органических пигментов для печатных красок сравнительно не большая и колеблется от 1,4 до 2,5 г/см3, белых неорганических от 2,0 до 5,7 г/см3, металлических «серебряных» и «золотых» от 2,07 до 7,8 г/см3. Так как связующие имеют плотность близкую к единице, то плотность печатной краски в основном зависит от плотности пигмента. В свою очередь, от плотности краски зависит ее расход при печатании, следовательно, и стоимость продукции, так как при прочих равных условиях для печатания тиража потребуется больше краски с более высокой плотностью. Кроме того, пигменты с большей плотностью с течением времени могут оседать, в результате краска расслаивается на пигмент и связующее.