- •Введение

- •1.3. Основные полуфабрикаты для изготовления бумаги.

- •1.4.2. Отлив бумаги.

- •1.4.3. Отделка бумаги.

- •2. Свойства бумаги

- •2.1. Структура бумаги

- •2.2. Характеристика поверхности бумаги.

- •, Отсюда

- •2.3. Механические свойства.

- •2.4. Взаимодействие бумаги с жидкостями.

- •3. Ассортимент бумаги для печатания.

- •3.2. Бумага для офсетной печати.

- •3.3. Бумага для глубокой печати.

- •3.4. Мелованная бумага.

- •4. Состав и структура печатных красок.

- •4.1. Красящие вещества.

- •4.1.1. Некоторые положения из теории цветности органических соединений.

- •4.1.2. Свойства пигментов.

- •4.1.3. Получение пигментов и красочных лаков.

- •4.1.4. Пигменты и красочные лаки для изготовления печатных красок.

- •4.2. Связующие.

- •5.2. Липкость печатных красок.

- •5.3. Оптические свойства красок.

- •5.4. Взаимодействие бумаги и краски.

- •6.2. Печатные краски высокой печати.

- •6.4. Печатные краски для глубокой печати.

- •6.5. Печатные краски флексографской печати.

- •7. Особенности свойств и основные типы полиграфических лаков

- •7.1. Основные характеристики лаков.

- •8.2. Добавки в увлажняющий раствор.

- •9.2. Офсетные резинотканевые полотна.

6.5. Печатные краски флексографской печати.

В флексографской печати краски по вязкости близки краскам глубокой печати (0,05–0,5 Па × с), а толщина слоя достигает 1 мкм. Флексографские печатные краски (при высоких требованиях к качеству печати) переносятся на эластичную печатную форму через красочный аппарат, состоящий из камерной ракельной системы с растровым валиком. Регулировка вязкости краски особенно важна для достижения высокого качества печати. При этом не должно быть выдавливания краски за края участков изображения. Краски должны иметь высокую плотность, хорошее расщепление наносимого слоя, а также обеспечивать заполнение ячеек на анилоксовом (растровом) валике. Ассортимент различных пигментов при изготовлении краски в флексографском способе печати очень разнообразен, что ведет к широкому спектру их применения для выпуска продукции.

Как в глубокой, так и в флексографской печати решающую роль играет тип растворителя. Он испаряется после нанесения на запечатываемую поверхность благодаря подводу тепла. В результате на оттиске остается сухая красочная пленка. В многокрасочной печати применяют промежуточную сушку, так как печать «по сырому» ведет к переносу предыдущей нанесенной краски в следующий красочный аппарат. В флексографии используют преимущественно следующие растворители:

• этилацетат;

• спирты;

• воду (для лучшей адгезии с запечатываемым материалом добавляют чаще всего спирт).

В качестве красящих веществ служат в основном пигменты. Водорастворимые краски используются преимущественно в упаковочной печати, УФ-краски преобладают при печати этикеток.

7. Особенности свойств и основные типы полиграфических лаков

Лаки - жидкие вещества, способные при нанесении их тонкими слоями образовывать на поверхности материала твердые прозрачные покровные пленки.

По создаваемому внешнему эффекту лаки делятся на матовые и глянцевые. По составу они могут быть масляными, дисперсионными и УФ - отверждаемые. Для получения уникальных эффектов или подготовки оттиска к последующим операциям применяются специальные лаки – ароматизированные, металлизированные, перламутровые, блистерные и др.

Процесс лакирования проводят в следующих целях:

- в оформительских целях для придания оттиску эффектов глянца, матовости, запаха;

- для подготовки к последующим операциям: изготовлению блистерной упаковки, термообработке и т.д.;

- для повышения прочности красочного слоя на истирание;

- для защиты изображения от внешних воздействий.

Лак может наноситься на всю площадь оттиска – сплошное лакирование, или на отдельные его участки – выборочное местное или фрагментарное лакирование. Лакирование производится сразу же после печати «по сырому» при наличии в машине лакировальной секции. Либо «по сухому» после закрепления красок на оттиске дополнительным прогоном в печатной машине или в отдельной лакировальной машине.

7.1. Основные характеристики лаков.

Сухой остаток. При образовании лаковой пленки, т.е. при переходе лака из жидкого состояния в твердое, его масса уменьшается. Количество лака, остающегося после высыхания на оттиске, характеризуется величиной сухого остатка, выражаемой в процентах от первоначальной массы жидкого лака. Например, твердый остаток масляного лака составляет 50-60%, дисперсионного – 30-40%, УФ – лака – 100%.

Время закрепления – время, за которое лак переходит из жидкого состояния в твердое. Механизм закрепления лака на оттиске зависит от его состава. Масляный лак – путем частичного впитывания и в основном окислительной полимеризацией, дисперсионный лак – впитыванием, а УФ – лак фотохимической полимеризацией под действием УФ – излучения.

Образование летучих побочных продуктов является важной характеристикой лака. При использовании масляных и УФ – лаков возможно появление неприятных запахов, выделяемых продуктами полимеризации, что недопустимо при изготовлении упаковки. При лакировании упаковок пищевых продуктов используется дисперсионный лак.

Степень глянца затвердевшего лака задается толщиной наносимого слоя. Кроме того, она зависит от запечатываемого материала. Изменяя подачу лака в печатной машине от минимума и постепенно увеличивая ее, можно добиться нужного эффекта (рис. 52). Однако чрезмерно толстый слой лаковой пленки может вызвать негативные последствия: лак перестанет сохнуть на оттиске (в основном это относится к масляным лакам), бумага при двустороннем лакировании будет сильно деформироваться (дисперсионные лаки), могут возникать проблемы при УФ - закреплении.

Рис. 52. Зависимость степени глянца от типа и количества наносимого лака:

1 – масляный лак, 2 – дисперсионный лак, 3 – УФ-лак

7.2. Основные типы лаков, используемых в отделочных процессах.

Масляные лаки по своему составу очень близки к офсетным краскам. Так же как и офсетные, они содержат смолы, растительные и минеральные масла, различные вспомогательные вещества (сиккативы и др.), но в отличие от красок они не содержат пигмента, т.е. представляют собой связующие печатных красок, поэтому их еще называют офсетные или печатные. Главная особенность производства лаков – более строгий отбор исходных составляющих. По сравнению с красками лаки должны образовывать абсолютно прозрачную пленку и не влиять на цветовые характеристики оттиска.

Масляные лаки по сравнению с другими сохнут медленно. Их закрепление, как и закрепление офсетных красок, происходит путем впитывания и окисления в течении двух часов. Поэтому применение противоотмарывающих порошков при лакировании обязательно. Скорость первичного закрепления увеличивается применением ИК – сушки. Величина сухого остатка масляных лаков составляет 50%.

Одним из достоинств масляных лаков является простота применения т.к. их поведение не отличается от офсетных красок. Если в печатной машине нет лакировальной секции, то лакирование можно проводить через красочный аппарат печатной секции вместе с печатью основных красок. Масляный лак можно использовать как для сплошного, так и для выборочного лакирования. Сплошное лакирование аналогично печати плашки величиной с оттиск. Оно производится с печатной формы при отключенном увлажняющем аппарате. В большинстве случаев сплошное лакирование масляными лаками приводит к пожелтению бумаги, поэтому преимущественно используют выборочное лакирование.

Выборочное лакирование аналогично офсетной печати, осуществляемое с печатной формы, но при включенном увлажняющем аппарате.

Основные достоинства применения масляных лаков:

- при лакировании бумаги ее линейные размеры не изменяются;

- для коррекции свойств масляных лаков применяются те же средства, что и для офсетных красок;

- оптимальное сочетание таких свойств как адгезия лака к запечатываемому материалу, высокая механическая прочность вместе с тем гибкость лаковой пленки обеспечивает проведение последующих технологических операций: фальцовки, биговке и пр.

- масляные лаки и краски близки по составу и совместимы в применении;

Лакирование масляными лаками особенно рекомендуется для матовых мелованных бумаг.

Таблица 45. Свойства и применение некоторых масляных лаков.

Производитель |

Серия |

Основные свойства |

Применение |

Akzo Nobel |

Protekta Plus PR9264 Matt Varnish PR9089 Litho-Glans LG 9010 |

Высокоглянцевый, быстрозакрепляющийся. Матовый Высокоглянцевый.

|

Для лакирования «по сырому» и «по сухому» на однокрасочных и многокрасочных печатных машинах. |

Arets Graphics |

Crystal High Gloss B5047 Mattvarnish 1063 |

Высокоглянцевый лак с высокими печатно-техническим свойствами. Матовый лак с высокой стойкостью к истиранию |

Лаки для лакирования бумаги и картона «по сухому». |

BASF |

Novacoat 4050 Novacoat 8833 BIO

Novacoat OP 2205 LO |

Глянцевый нейтральный защитный лак. Лак на основе природных компонентов со спецэффектом шелковисто-матового блеска. Высокоглянцевый лак без запаха. |

Для лакирования бумаги и картона «по сухому». Для лакирования «по сырому» на многокрасочных печатных машинах. Для лакирования «по сырому» и «по сухому» на одно- и многокрасочных печатных машинах. |

Дисперсионные лаки представляют собой смесь полимерных дисперсий и пленкообразующих, увлажняющих и антивспенивающих добавок. В качестве растворителей в них в основном используется вода.

Образование лаковой пленки - это физический процесс: высыхание происходит за счет испарения и впитывания растворителя и занимает 20-30с. Сухой остаток составляет 30-40 %.

В зависимости от типа дисперсионных лаков их можно наносить в офсетных печатных машинах (через лакировальную секцию, увлажняющий или красочный аппарат) или на специальных лакировальных машинах.

Преимущества дисперсионных лаков:

- более высокая степень глянца по сравнению с масляными лаками;

- высыхания скорость пленкообразования и высыхания, обуславливающая минимальную потребность в противоотмарывающих порошках, а в некоторых случаях полное их исключение;

- хорошая смачиваемость лакируемой поверхности, обеспечивающая равномерное нанесение лака при сплошном лакировании;

- экологическая безопасность - лак допущен к запечатыванию пищевых упаковок;

- лаковые пленки устойчивы к воздействию низких температур, что обеспечивает возможность изготовления пищевых упаковок, которые необходимо хранить в морозильных камерах;

- отсутствие запаха у сухой пленки;

- высокая эластичность лаковых пленок и прочность на истирание и изгиб;

- отсутствие выщипывание оттиска благодаря малой вязкости лака;

- высокая прозрачность и отсутствие «желтизны» при сплошном лакировании.

Основные недостатки дисперсионных лаков:

- деформация тонкой бумаги при лакировании;

- быстрое высыхание лак усложняет очистку валиков после печати;

При лакировании дисперсионными лаками необходимо использовать краски, устойчивые к действию влаги и щелочи, в противном случае цвет краски может измениться.

Таблица 46. Свойства и применение некоторых дисперсионных лаков.

Производитель |

Серия |

Основные свойства |

Применение |

Akzo Nobel |

Aquaseal Gloss Aquaseal Matt

Duraglans DG 9050 Duraglans DG 9060 Duraglans DG 9070 Duraglans DG 9080 |

Глянцевый лак. Матовый лак.

Универсальный лак. Высокоглянцевый лак. Лак со слабым запахом. Лак для ламинированных материалов |

Наносятся через красочный аппарат «по сырому» и «по сухому». Для нанесения через лакировальную секцию печатной машины. |

Arets Graphics |

Varnish waterbased |

Быстросохнущий высокоглянцевый лак. |

Для лакирования через красочный аппарат |

BASF |

Novaset 3132

Novaset 3147

Novaset 3135

Novaset 3185

Novaset 3141 |

Универсальный глянцевый лак. Глянцевый для не впитывающих материалов. Глянцевый подходит для двустороннего лакирования. Праймер для последующего лакирования дисперсионным лаком и припрессовки фольги. Защитный лак для двустороннего лакирования этикеток, стойкий к сырости. |

Для нанесения «по сырому» в лакировальной секции печатной машины или через увлажняющий аппарат. |

Лаки УФ - отверждения (УФ - лак) представляют собой растворы акриловых смол и жидких полимеров, закрепляемые под воздействие УФ – излучения. Пленка образуется в результате химического процесса полимеризации и занимает доли секунд. При этом обеспечивается хороший глянец или матовый эффект лаковой пленки, высокая прочность красочного слоя на истирание и высокая гладкость поверхности. Сухой остаток составляет 100%.

Лаковая пленка обеспечивает защиту от воздействия внешних воздействий. В связи с дороговизной применения УФ – лаки не имеют пока широкого применения в печати и применяются для запечатывания пленки или жести.

Преимущества УФ – лаков:

- высокое качество глянца;

- быстрое высыхание;

- высокая прочность на истирание и устойчивость к температурным воздействиям;

- сохранение оптических свойств изображения в течении длительного времени.

Лак может наносится с использованием специального оборудования, а также через красочный или печатный аппарат офсетной машины, оборудованные УФ – сушкой. Затвердевшие УФ – лаки не оказывают вредного влияния на человека и окружающую среду.

Таблица 47. Свойства и применение некоторых УФ - лаков.

Производитель |

Серия |

Основные свойства |

Применение |

Akzo Nobel |

Varnish UV 9710 |

Универсальный высокоглянцевый лак. Обладает высоким скольжением, стоек к истиранию. |

Применяется на всех типах лакировальных машин, оснащенных УФ – сушкой. |

BASF |

Ultraking 4000/2a matt

Ultraking 3000/1a

Ultraking 2000/1a

Ultraking 260/1a

Ultraking 120/4a

Ultraking 160/1a |

Матовый лак для мелованных, высокомелованных бумаг, картона (в т.ч. ламинированного). Глянцевый лак для мелованных, высокомелованных бумаг, картона (в т.ч. ламинированного). Высокоглянцевый лак для мелованных, высокомелованных бумаг, картона (в т.ч. ламинированного). Высокоглянцевый лак для мелованных, высокомелованных бумаг, картона (в т.ч. ламинированного). Высокоглянцевый лак, наносится на любые типы бумаг и картона. Обладает повышенной липкостью. Высокоглянцевый лак для мелованных, высокомелованных бумаг, картона (в т.ч. ламинированного). |

Наносится через красочный аппарат. Может применяться как в традиционном офсете, так и в машинах без увлажнения.

Наносится через красочный аппарат листовых офсетных печатных машин без увлажнения. Наносится через увлажняющий аппарат листовых печатных машин.

Наносится через лакировальную секцию печатных машин или в лакировальной машине. УФ – лак для рулонной печати с сушкой

|

Таблица 48. Свойства лаков.

Параметры |

Лак |

||

Масляный |

Дисперсионный |

УФ – отверждения |

|

Время закрепления |

Более 2 часов |

20-30 секунд |

Менее 1 секунды |

Сухой остаток |

50-60% |

30-40% |

100% |

Ароматизированные лаки. Аналогично краскам ароматизированные лаки содержат микрокапсулы с душистыми маслами. Такие лаки могут быть масляными или дисперсионными, последние применяются наиболее чаще. При нанесении ароматизированных лаков используют лакировальную секцию или увлажняющий аппарат офсетной машины. Для предотвращения склеивания оттисков рекомендуется воздушная или ИК – сушка.

Блистерный лак наносится на определенные места запечатанной поверхности, в дальнейшем при припрессовке прозрачной пленки под действием температуры лак изменяет, свои свойства и действует как клей, прочно удерживая пленку и при этом оставаясь прозрачным.

По составу блистерные лаки могут быть только дисперсионными. Для их нанесения используется преимущественно лакировальная секция, а также увлажняющий аппарат. В связи с малой вязкостью блистерного лака, его нанесение через красочный аппарат невозможно.

Металлизированные лаки используются для украшения печатной продукции. Для этого используют «золотой» или «серебряный» лак светлого, среднего или темного оттенков. Причем по качеству этот способ нанесения металлизированного пигмента сравним с применением металлизированных красок. Однако в противоположность офсетным краскам такой лак не имеет запаха и пригоден для отделки продуктов питания.

Металлизированные лаки по составу могут быть только дисперсионными и наносятся с использование лакировальных секций.

Преимущества металлизированных лаков:

- необходимый «металлический» эффект;

- отсутствие запаха;

- быстро закрепляются;

- их применение экономично и экологически безопасно.

Основные недостатки металлизированных лаков:

- требуют специального лакировального аппарата с камерно-ракельной системой;

- лак не предназначен для мелких штриховых работ из-за сложного воспроизведения мелких деталей (менее 0,2 мм);

- лаковая пленка не прочна на истирание.

Перламутровые лаки предназначены для получения перламутрового спецэффекта. Они могут быть масляными и дисперсионными. Лак на масляной основе – так называемая белая интерферентная краска – наносится через красочный аппарат и процесс лакирования происходит по той же схеме, что и с обычными масляными лаками.

Дисперсионный перламутровый лак наносится через лакировальную секцию. Дисперсионные перламутровые лаки имеют те же преимущества и недостатки, что и металлизированные дисперсионные лаки.

Таблица 49. Свойства и применение некоторых специальных лаков.

Производитель |

Серия |

Основные свойства |

Применение |

BASF |

Novaset 3182 Novaset 3191

Novaset 3192 |

Термостойкий лак Блистерный лак для ПВХ и картона

Блистерный лак для полиэтилена. |

Наносятся через лакировальную секцию офсетных машин или в лакировальной машине «по сырому». Наносятся через лакировальную секцию офсетных машин или в лакировальной машине «по сухому». |

EPPLE |

Wasserkasten Blisterlack 567 |

Для покрытий скрепляемых нагреванием, для запечатанного картона. Используется для скрепления с ПВХ – блистерными упаковочными материалами. |

Наносится через лакировальную секцию офсетных машин или в лакировальной машине. |

Hartmann |

Престофикс: серебро А-6320, насыщенное золото А-6330, насыщенное палевое золото, А-6340, палевое золото А-6350. |

Высокая интенсивность металлический блеск, высокая кроющая способность и скорость высыхания. Низкая интенсивность окисления в порошковом лаке. |

Нанесение лака производится через лакировальные секции с горизонтальным ракельным ножом и анилоксовым валиком. |

Weilburger |

12-1449

Ароматизированные

07-3408359530/V43 |

Перламутровые лаки различных оттенков и с различными размерами частиц. Лаки с запахом, около 70 стандартных запахов. Блистерный лак для ПХВ пленок и полиэтилена. |

Наносятся через лакировальную секцию офсетных машин.

Наносятся через лакировальную секцию офсетных машин методом «по сырому». |

Eckart |

Metalstar Aqua, Silver, Bright silver, Rich Gold, Rich Pale Gold, Pale Gold Pantone 871-877 |

Серия металлизированных лаков на водной основе для лакирования бумаги и мелованного картона. |

Наносится через лакировальную секцию с камерным ракелем «по сырому». |

8. Состав и свойства увлажняющих растворов

Важной особенностью плоской офсетной печати является увлажнение, отличающее данный вид печати от других способов. Основные трудности офсетной печати связаны именно с присутствием в печатном процессе раствора, неодинаково взаимодействующего с краской, бумагой, печатной формой и с различными узлами печатной машины.

8.1. Увлажняющий раствор, его показатели и состав.

Обычная вода как увлажняющий раствор имеет низкую эффективность. Увлажняющий раствор представляет собой слабокислый или слабощелочной электролит.

Рекомендуемые в процессе печатания увлажняющие растворы включают в себя следующие компоненты:

- слабые кислоты и их соли (например, ортофосфорная, лимонная и щавелевая кислоты и их соли);

- вещество, предотвращающее коррозию – ингибитор коррозии (например, нитрит натрия);

- высокомолекулярный гидрофильный коллоид в небольшой концентрации (карбоксиметилцеллюлоза или сополимер полиакриламида).

От состава и свойств увлажняющих растворов зависят устойчивость и стабильность гидрофильных свойств пробельных элементов печатной формы.

К увлажняющим растворам предъявляются следующие требования:

- увлажняющий раствор должен полностью смачивать гидрофильные пробельные элементы и обеспечивать постоянство их свойств в процессе печатания;

- увлажняющий раствор не должен отрицательно влиять на гидрофобные слои печатающих элементов, вызывать эмульгированием печатных красок и изменять их спектральные и структурно-механические характеристики, вызывать коррозию металлов формы и деталей печатной машины;

- увлажняющий раствор не должен быть агрессивным по отношению к бумаге и вызывать изменение свойств ее поверхности – смачиваемости, иметь запах и цвет, а также не должен содержать токсичные вещества.

Пленка увлажняющего раствора должна иметь определенную толщину, обеспечивающую устойчивость пробельных элементов – 2 мкм.

Рабочие свойства и параметры увлажняющего раствора стабилизирует постоянный температурный режим. Температуру раствора в корыте увлажняющего аппарата рекомендуется поддерживать в пределах 12-14 0С.

Большое значение имеет качество воды и добавок, используемых при его составлении.

Основные показатели увлажняющего раствора зависят от состава увлажняющего раствора и определяют его эксплуатационные качества. Это - кислотность, жесткость, электропроводность.

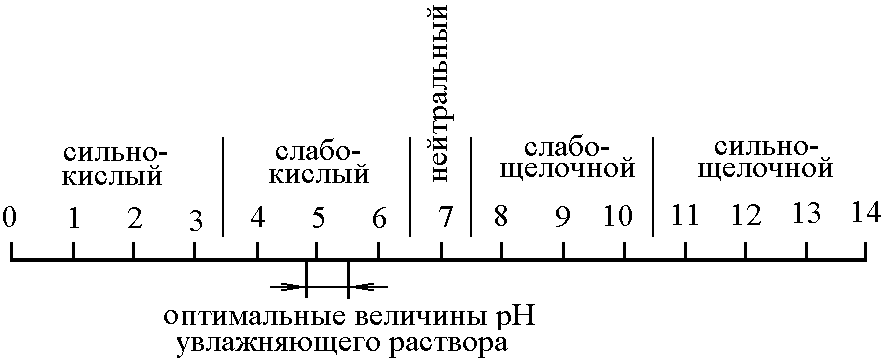

Кислотность (или pH) увлажняющего раствора. Водородный показатель pH (power of hydrogen) – это параметр, характеризующий концентрацию ионов водорода в растворе, т.е. выражающий степень его щелочности или кислотности. Показатель pH может варьироваться от 0 до 14. Раствор с pH равным 7 является нейтральным, ниже 7 кислым, выше щелочным.

В процессе печатания pH увлажняющего раствора меняется из-за изменения его состава вследствие коррозии металла увлажняющего аппарата и влияния применяемых при печатании материалов – бумаги, картона, фольги, различных видов красок и добавок к ним.

Показатель pH увлажняющего раствора и бумаги имеют решающее значение для стабильности процесса офсетной печати. Наиболее оптимальные значения этого показателя находятся в пределах 4,8-5,5 (рис. 53).

Рис. 53. Шкала кислотности

При pH менее 4,8:

- разрушается гидрофильная пленка на пробельных элементах, что вызывает тенение;

- замедляется закрепление краски на оттисках из-за нарушения процесса ее окислительной полимеризации, что может вызвать отмарывание в процессе печати;

- снижается прочность на истирание красочной пленки оттиска;

- оголяются металлические раскатные цилиндры красочного аппарата из-за снижения липкости краски, что нарушает равномерность ее подачи и ведет к непропечатке мелких деталей изображения на оттиске.

При pH более 5,5:

- происходит «омыление» печатной краски (появляется сероватый оттенок на оттиске);

- печатная краска эмульгирует и наслаивается на валиках красочного аппарата, происходит тенение печатной формы;

- разрушаются печатающие элементы формы, что приводит к снижению ее тиражестойкости и необходимости ее замены в процессе печати тиража.

Жесткость воды, используемой для приготовления увлажняющего раствора. Особое внимание при подготовке к печатанию уделяется параметру - показателю жесткости воды, под которым понимается содержание в ней солей кальция и магния.

В России величину жёсткости воды выражают в миллиграмм-эквивалентах на 1 л (мг-экв/л), а жёсткость вод умягченных, обессоленных и т. п. - в микрограмм-эквивалентах на 1 кг (мкг-экв/кг).

Различают несколько степеней жесткости:

- ниже 4 мг-экв/л – очень мягкая;

- 4-8 мг-экв/л – мягкая;

- 8-12 мг-экв/л – среднежесткая;

- 12-18 мг-экв/л – довольно жесткая;

- 18-30 мг-экв/л – жесткая;

- свыше 30 мг-экв/л – очень жесткая.

Следует отметить, что современные зарубежные измерительные приборы определяют показатели жесткости воды в других единицах, например в ppm (1 мг-экв/л = 50.05 ppm)

Оптимальным значением жесткости воды при приготовлении увлажняющего раствора, является 5-12 мг-экв/л (250,25-600,6ppm). Если же этот показатель выходит за указанные пределы, то могут возникать следующие проблемы:

- при показателе жесткости меньше 5 увлажняющий раствор «забирает» недостающие соли из бумаги и печатной краски, что вызывает плохое закрепление краски на оттиске;

- при показателе жесткости больше 12 образуется нерастворимый известковый осадок, оседающий на валиках, офсетном полотне, печатной форме, что приводит к нарушению печатного процесса. Соли кальция и магния взаимодействуют с жирными кислотами, содержащимися в печатных красках (т.е. происходит «омыление») и жирный слой оседает на офсетной форме, накатных и увлажняющих валиках, вызывая тенение в процессе печати тиража.

Электропроводность увлажняющего раствора. Электропроводность увлажняющего раствора и параметры pH и dH связаны между собой. Электропроводность характеризует содержание в увлажняющем растворе солей и различных добавок. Электропроводность водопроводной воды обычно колеблется от 300 до 500 мкСм (микросименсов), рабочая электропроводность увлажняющего раствора должна быть в пределах от 800 до 1500 мкСм.

При значении электропроводности меньше 800 мкСм увлажняющий раствор начинает «забирать» соли из печатной краски и бумаги, что вызывает плохое закрепление краски на оттиске.

При электропроводности больше 1500 мкСм содержание солей в увлажняющем растворе избыточно. В этом случае соли начинают взаимодействовать с печатной краской, что приводит к ее эмульгированию.

Факторы, определяющие состав увлажняющего раствора. Состав увлажняющего раствора зависит от:

- типа печатного оборудования. Рулонные и листовые машины работают с разными скоростями и красками, что определяет состав увлажняющего раствора;

- тип системы увлажнения – традиционная (чехловая) или спиртовая; контактна и бесконтактная;

- исходного состава используемой воды, а так же ее жесткости и электропроводности;

- качества и состава используемых красок;

- качества, состава и впитывающей способности запечатываемого материала;

- типа печатных форм (характеристик основы и состава копировального слоя).