- •Материал для теоретического изучения дисциплины. Тема 1. «вводная лекция»

- •1.1.Содержание и задачи курса.

- •Тема 2. «структурный анализ механизмов»

- •2.1.Звенья и кинематические пары механизмов.

- •2.2.Кинематические цепи. Степень подвижности механизмов

- •Тема 3. «классификация передаточных механизмов»

- •3.1.Шарнирно-рычажные механизмы.

- •3.2.Фрикционные механизмы

- •3.2.1.Общие сведения

- •3.2.2.Упругое скольжение

- •3.2.3.Геометрическое скольжение

- •3.2.4.Кинематика фрикционных механизмов

- •3.2.5. Расчет фрикционных передач

- •3.3.Зубчатые механизмы

- •3.3.1.Общие сведения

- •3.3.2.Параметры цилиндрических прямозубых колес

- •3.3.3.Кинематика многоступенчатых передач с неподвижными осями.

- •3.3.4.Передаточное отношение многоступенчатых передач

- •3.4.Кинематика винтовых механизмов

- •3.5.Механизмы с гибкими звеньями.

- •Тема 4. «основы точности механизмов»

- •4.1. Ошибки механизмов и их деталей

- •4.2. Точность деталей и их соединений

- •4.2.1. Допуски линейных размеров

- •4.2.2. Посадки деталей

- •4.2.3. Шероховатость поверхности

- •4.2.4. Отклонения формы и расположения поверхностей

- •Тема 5. «основы расчетов звеньев механизмов на прочность и жесткость»

- •5.1. Деформации и напряжения. Метод сечений

- •5.2. Простейшие типы деформации стержней

- •5.3. Допущения, принимаемые при расчетах на прочность

- •5.4. Определение деформаций и напряжений при растяжении-сжатии

- •5.5. Определение механических свойств материалов. Диаграмма напряжений

- •5.6. Твердость материалов

- •5.7. Допускаемые напряжения. Условия прочности и жесткости конструкций

- •5.8. Напряжения в наклонных сечениях растянутых стержней

- •5.9. Закон парности касательных напряжений

- •5.10. Деформация сдвига

- •5.10.1. Напряжения и деформации при сдвиге

- •5.10.2. Расчет на сдвиг заклепочных (болтовых) соединений

- •5.11. Геометрические характеристики плоских сечений

- •5.11.1. Статические моменты сечения. Центр масс сечения

- •5.11.2. Моменты инерции сечений

- •5.11.3. Моменты инерции прямоугольника, круга

- •5.12. Кручение стержней с круглым поперечным сечением

- •5.12.1. Понятие о крутящем моменте

- •5.12.2. Определение напряжений при кручении стержней с круглым поперечным сечением

- •5.12.3. Определение деформаций при кручении стержней с круглым поперечным сечением

- •5.13. Изгиб прямолинейного стержня

- •5.13.1. Общие понятия о деформации изгиба

- •5.13.2. Определение опорных реакций изгибаемых стержней

- •5.13.3. Определение внутренних усилий при изгибе. Построение эпюр поперечных сил и изгибающих моментов

- •5.13.3. Определение деформаций при изгибе

- •5.14. Сложные деформации

- •5.14.1. Понятие о теориях прочности

- •5.14.2. Изгиб с кручением стержней круглого поперечного сечения

- •5.15. Местные напряжения

- •5.15.1. Концентрация напряжений

- •5.15.2. Контактные напряжения

- •5.16. Устойчивость сжатых стержней

- •5.16.1. Устойчивость равновесия сжатого стержня

- •5.16.2. Определение критической силы, задача Эйлера

- •5.17. Прочность при циклически изменяющихся нагрузках (напряжениях)

- •5.17.1. Понятие об усталости материалов

- •5.17.2. Характеристики усталостной прочности материалов. Предел выносливости

- •5.17.3. Влияние коэффициента асимметрии цикла на усталостную прочность. Диаграмма предельных циклов напряжений

- •5.17.4. Факторы, влияющие на предел выносливости

- •Тема 6. «Конструкционные материалы»

- •6.1. Требования к конструкционным материалам

- •6.2. Черные металлы

- •6.2.1. Чугуны

- •6.2.2. Стали

- •6.3. Цветные металлы и сплавы

- •6.3.1. Медь и ее сплавы

- •6.3.2. Алюминий и его сплавы

- •6.4. Пластмассы

- •6.5. Виды термической и химико-термической обработки стали

- •Тема 7. «Типовые Соединения деталей»

- •7.1. Разъемные соединения

- •7.1.1. Резьбовые соединения

- •7.1.2. Штифтовые соединения

- •7.1.3. Шпоночные соединения

- •7.1.4. Шлицевые соединения

- •7.1.5. Профильные соединения

- •7.2. Неразъемные соединения

- •7.2.1. Сварные соединения

- •7.2.2. Соединения пайкой

- •7.2.3. Заклепочные соединения

- •7.2.4. Клеевые соединения

- •7.2.5. Соединения заформовкой и запрессовкой

- •Тема 8. «Валы и оси»

- •8.1. Назначение, конструкции и материалы валов и осей

- •8.2. Расчет валов и осей

- •Тема 9. «опоры»

- •9.1. Подшипники скольжения

- •9.2. Подшипники качения

- •9.2.1. Классификация и устройство подшипников

- •9.2.2. Выбор подшипников качения

- •9.2.3. Посадки подшипников. Конструкции подшипниковых узлов

- •9.3. Специальные опоры

- •Тема 10. «Упругие элементы»

- •10.1. Назначение, классификация, основные свойства и материалы упругих элементов

- •10.2. Винтовые пружины

- •10.3. Плоские пружины

- •10.4. Мембраны, сильфоны и трубчатые пружины

- •10.5. Амортизаторы

- •Тема 11. «корпуса и несущие конструкции»

- •11.1. Корпуса

- •11.2. Несущие конструкции

- •Тема 12. «Муфты»

- •12.1. Назначение и классификация

- •12.2. Постоянные муфты

- •12.3. Управляемые муфты

- •12.4. Самоуправляемые муфты

- •Тема 13. «Зубчатые механизмы».

- •1 3.1. Параметры цилиндрических косозубых колес

- •13.2. Конструкции и материалы зубчатых колес

- •13.3. Конические зубчатые передачи

- •13.4. Червячные передачи

6.5. Виды термической и химико-термической обработки стали

Термической обработкой называется процесс изменения в заданном направлении структуры и свойств деталей из металлов и сплавов путем теплового воздействия. Тепловое воздействие может сочетаться с деформационным и химическим.

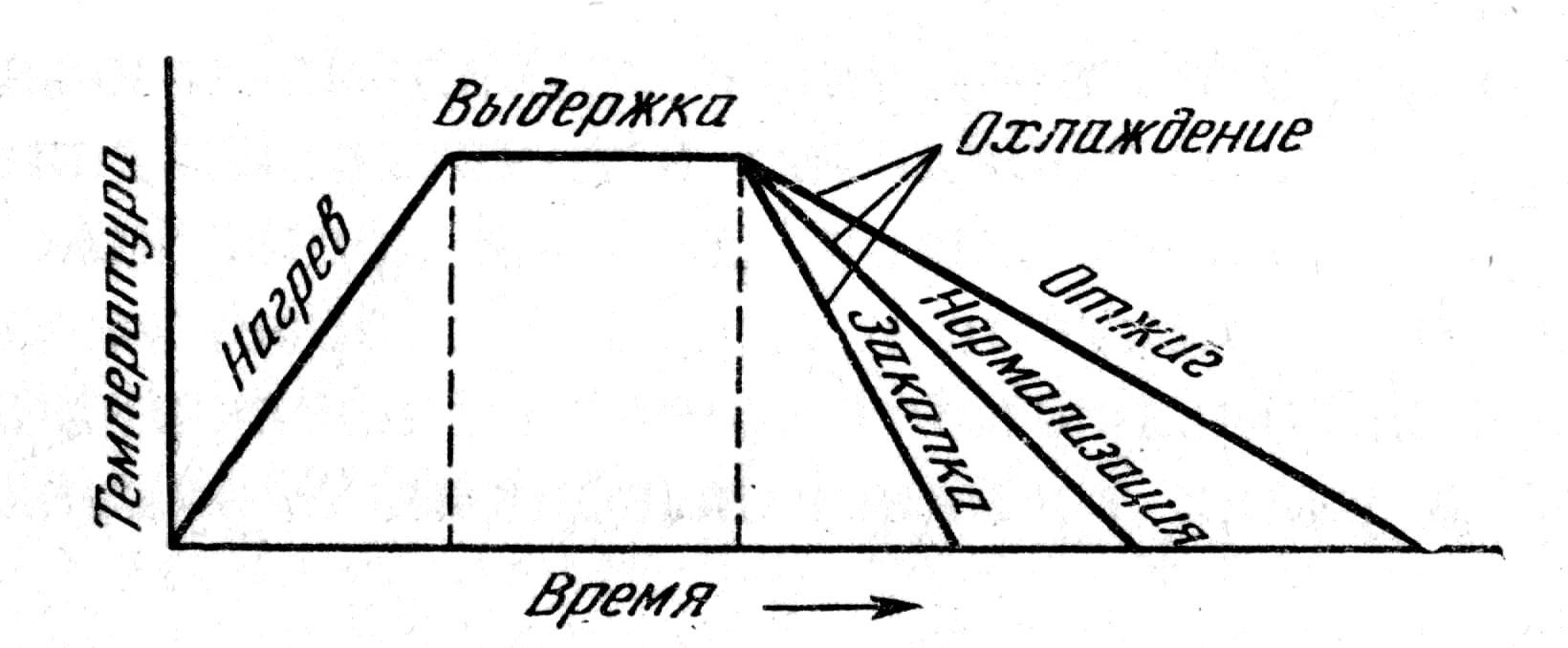

При термической обработке (рис. 6.2) проводят нагрев детали до определенной температуры, выдержку при этой температуре и охлаждение с определенной скоростью. Наиболее широко применяются следующие виды термической и химико-термической обработки: отжиг, нормализация, закалка, отпуск, старение и насыщение поверхностного слоя детали различными элементами.

При изготовлении деталей с использованием литья, сварки и горячей обработки давлением из-за разной скорости охлаждения элементов детали возникают значительные остаточные напряжения. Они могут вызвать искажение формы и размеров детали при последующей механической обработке, эксплуатации или хранении на складе.

Рис. 6.2

Отжиг заключается в нагреве выше критических температур, выдержке при данной температуре и последующем медленном охлаждении, обычно вместе с печью. Цели отжига – снизить твердость материала для повышения обрабатываемости, измельчить зерно, снять внутренние напряжения. При нагреве детали предел текучести σ0,2 снижается и когда он становится меньше остаточных напряжений, происходит быстрая их разрядка путем пластического течения металла.

Нормализацию (упорядочение) применяют к металлам и сплавам для измельчения зерна, смягчения и улучшения обрабатываемости резанием, выравнивания механических свойств, снятия внутренних напряжений. Основные параметры: температуру нагрева, время выдержки и скорость охлаждения – выбирают так, чтобы обеспечить необходимое фазовое превращение в металле. Для сталей это нагрев до температуры фазовых превращений и охлаждение на воздухе. Твердость и прочность стали после нормализации будут выше, чем после отжига.

Закалку проводят с целью повышения прочности и твердости деталей, ее можно применять для сталей, содержащих не менее 0,3% углерода. Закалка состоит из нагрева до температур фазовых превращений, выдержки и быстрого охлаждения в воде или масле. В процессе нагрева и охлаждения внутренние напряжения изменяются. Так, при нагреве поверхностные слои детали испытывают напряжения сжатия, так как стремятся расшириться, а этому препятствуют более холодные слои сердцевины. При охлаждении поверхностные слои, имеющие более низкую температуру, чем сердцевина, испытывают напряжения растяжения, а сердцевина – напряжения сжатия. Закаленная сталь всегда находится в структурно-напряженном состоянии.

Для снятия остаточных внутренних напряжений после закалки, повышения пластичности при сохранении достаточно высоких прочностных характеристик проводят отпуск. В зависимости от температуры нагрева, определяемой требуемыми свойствами детали, различают высокий (500 … 650 °С), средний (350 … 450 °С) и низкий (150 … 200 °С) отпуск.

Старение проводят для стабилизации размеров и свойств деталей после сварки, литья или термообработки. Оно заключается в длительном выдерживании при комнатной или небольшой повышенной температуре. Старению подвергают детали типа корпусов, рам.

Для повышения поверхностной твердости (износостойкости) деталей из низкоуглеродистых сталей с содержанием углерода до 0,2%, при сохранении хорошей сопротивляемости ударам и вибрационным нагрузкам, проводят цементацию и последующую закалку с низким отпуском. Цементация заключается в насыщении поверхностного слоя детали углеродом в газовой, твердой или жидкой среде. Толщина цементированного слоя возможна до 1,5 миллиметров за счет диффузии при соответственном подборе режима обработки.

Чтобы увеличить износостойкость и коррозионную стойкость детали, проводят насыщение ее поверхности при повышенных температурах азотом (азотирование), бором (борирование), углеродом и азотом (цианирование), хромом (хромирование), цинком (цинкование), алюминием (алитирование), кремнием (силицирование) и другими элементами в твердых, жидких и газообразных средах.