- •Общие принципы конструктивной реализации функциональных задач.

- •Основные принципы проектирования функциональных схем оборудования, механизмов и машин.

- •Схемное решение оборудования, машин и механизмов

- •Расчет оборудования машин и механизмов.

- •Механические характеристики и испытания материала

- •Испытания на долговечность зубчатых колес.

- •Испытания на долговечность отдельных деталей и узлов приборов и машин в эксплуатационных условиях.

- •Надежность функционирования сложных систем сервиса.

- •Функционирование типовых элементов гидро и пневмосистем.

- •Характеристика эксплуатационной надежности типовых элементов.

- •Объективные факторы, влияющие на надежности и долговечность изделий.

- •Терминология надежности, долговечности

- •Количественные показатели надежности, долговечности

- •Экономические показатели надежности

- •Математические основы теории надежности и долговечности.

- •Техническая система

- •К переходу на рыночные отношения предприятий отраслей

Испытания на долговечность отдельных деталей и узлов приборов и машин в эксплуатационных условиях.

Часто в заводской практике и практике исследования организаций широко используются натуральные испытания конкретных деталей и узлов.

Испытания проводятся следующим образом:

Испытание на долговечность станин токарных станков 1К62 или 1А62. Они осуществляются по следующей методике:

направляющие станины готовятся соответствующим образом (отдельные участки направляющих обрабатываются упрочнением, подвергаются закалке);

на каждый подготовленный участок устанавливается каретка. Ни каретке через ходовой винт и маточные гайки, укрепленные на каратке, приводят в разрядно-наступательное движение. Обеспечивается условие смазки и регулировки кареток. Двойные ходы подсчитываются считывающим устройством, а износ измеряется с помощью индикаторного устройства, установленного на специальном приспособлении или методом вырезанных лунок. Износ ходовых винтов и маточных гаек измеряется специальным прибором. Подобные испытания дают очень хорошие результаты и получили широкое признание.

Испытания на износостойкость цилиндров и поршней, двигатель компрессора или внутреннего сгорания производится по методикам «института машиноведения АНРФ» Основой испытания является метод вырезанных лунок и измерениях их размеров до и после испытания. При использованиях необходимо учитывать и проверять следующие условия работы: смазка, температура, состав атмосферы и т.д.

Для исследования подшипников скольжения разработан специальный стенд, состоящий из измерительной аппаратуры, функционально узла и динамометра. Установка позволяет определить грузоподъемность подшипников скольжения, изготавливаемых из различных материалов, отрабатывает конструкции узлов трения, условия долговечности в условиях серийного производства.

Надежность функционирования сложных систем сервиса.

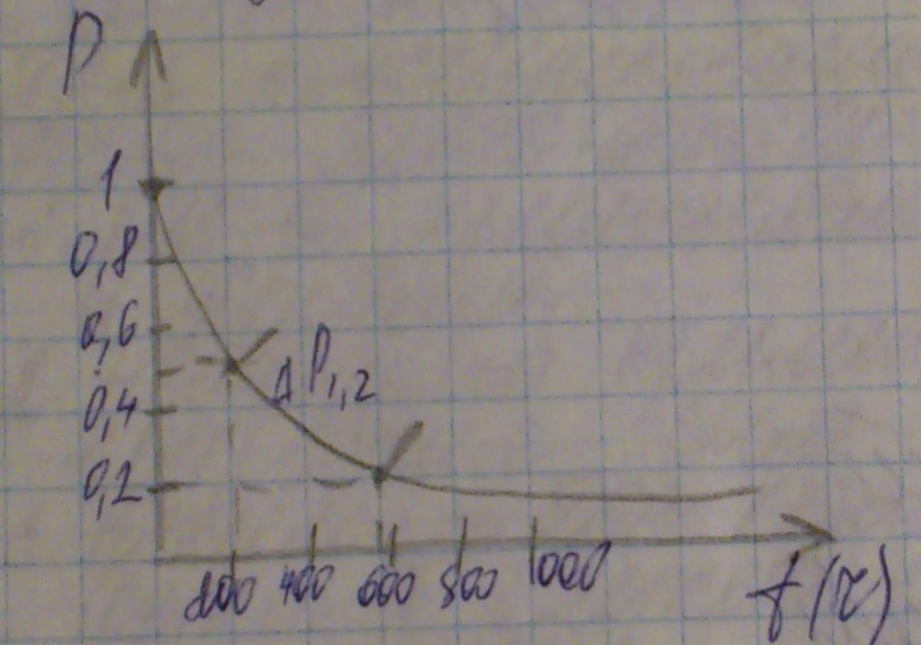

Вероятность безотказной работы – это вероятность того, что в данный момент времени отказ не произойдет. Эта вероятность характеризуется различными формулами.

P(t)=(N0-n(t))/N0

Это безразмерная величина 0=<P(t)=<1.

N0 – количество изделий, поставленных на испытание;

n(t) – количество отказавших деталей элементов, узлов, входящих в данную

машину.

Вероятность отказа:

Q(t)=1 – P(t)

Частота отказов:

a(t) – количество отказавших изделий с определенной периодичностью

a(t)=n(∆t)/N0(∆t)

более

крутой,

более

крутой,

чем вероятность

Интенсивность отказов

λ(t) – определяет статистику отказов, играет большую роль.

λ(t)=n(∆t)/Nср*∆t

N0 – количество выпущенных изделий;

n(∆t) – количество отказанных изделий;

Nср – среднее число отказавших изделий

Nср=(Ni+Ni+1)/ni

Ni – первоначальный износ;

Ni+1 – конечный износ.

За последние 10-15 лет проблема надежность машин и ее элементов сильно обострилась. Это обусловлено следующими причинами:

Ростом сложности современных технических систем.

Интенсивностью режимов работы систем или отдельных деталей.

Сложность условий, в которых эксплуатируется машина (высокая вибрация, различный перепад давлений, высокая скорость вращения).

Главной причиной и проблемой повышения качества машин является низкое качество информации об отказах в процессе производства машин и аппаратов и недостаточная трактовка данных обработки износа узлов и деталей.

Обеспечение надежности. Проблема надежности машин и оборудования связана со всеми этапами жизненного цикла машин. Надежность изделия закладывается в процессе конструирования и расчета и обеспечивается в процессе его управления, правильного подбора технологии и контроля качества.

При конструировании машин должны быть учтены такие факторы, как:

Качество применяемых компонентов, материалов и деталей.

Необходимо применять блочно – модульный метод построения схем и конструкций сломанных изделий.

Режим работы компонентов и деталей. Этот метод (режим) должен соответствовать функциональным возможностям. Использование выбора режима работы является основными причинами источников отказов изделий. Правильный выбор применения компонентов и элементов, схем и деталей конструкции, тщательная разработка схемы и ее компоновка, а также конструкции изделий является высоким достижением надежности машин.

Доступность всех частей изделия и различных деталей для осмотра, контроля и ремонта или замены.

Защитные устройства.

При проектировании изделий для автоматического регулирования управления необходимо, чтобы данная конструкции или узел при отказе не приводила к аварийному состоянию всего агрегата.

При производстве изделия должен соблюдаться ряд условий, связанных с технологической дисциплиной и соблюдением технологического процесса при изготовлении.

Необходимо учитывать:

Должный контроль качества, то есть физико-химических свойств, характеристик, параметров и материалов комплектующих изделий.

Недопущение нарушения режимов при сложных технических процессах.

Недопущение нарушений технологии сборки и правил электрического монтажа.

Должный контроль по операциям и при выпуске готовой продукции.

Периодическая проверка качества и надежности готовой продукции.

При эксплуатации изделий основными факторами, влияющими на надежность, являются:

Условия эксплуатации.

Тщательно продуманная система технического обслуживания.

Профилактический осмотр и контроль.

Ремонт и замена изнашивающихся узлов и деталей.

Квалификация обслуживающего персонала.

50% отказов происходит по причине конструкторов;

25-30% - в период эксплуатации;

5-7% - естественный износ;

10% - неправильная эксплуатация;

3% - низкий уровень квалификации обслуживающего персонала.