- •1 Общие положения

- •2 Требования к проекту

- •3 Состав курсового проекта

- •4. Методические указания к выполнению разделов расчетно-пояснительной записки

- •4.1 Введение

- •4.2 Перечень и описание оборудования

- •4.3 Разработка технологической схемы монтажа оборудования

- •4.4 Выбор системы эксплуатации оборудования

- •4.4.1 Расчёт основных показателей, необходимых для планирования ремонтов и обслуживания горных машин

- •4.4.2. Расчёт ремонтного цикла

- •4.5. Разработка графика планово-предупредительных ремонтов

- •4.6. Определение штата ремонтных мастерских

- •- Прочие (бригады контрольного осмотра и т.Д.)-7.

- •4.7. Расчет площади ремонтных мастерских

- •4.8. Техническое обслуживание

- •От гарантированной вероятности Рв

- •4.9. Ремонт узла машины

- •4.9.1 Составление схемы и последовательности разборки узла машины

- •4.9.2 Дефектация изношенных деталей

- •4.9.3 Восстановление наплавкой изношенных деталей

- •4.9.4 Разработка технологического маршрута механической обработки детали после восстановления

- •4.9.5 Определение режимов резания и основного времени

- •4.10 Смазка нефтегазопромысловых машин и оборудования

- •4.10.1 Расчет расхода смазочных материалов

- •Карта смазки станков-качалок.

- •4.10.2. Организация смазочного хозяйства

- •4.11 Безопасность жизнедеятельности

- •4.12 Заключение

- •5 Порядок защиты проекта

- •Библиографический список

- •Пояснительная записка

- •Коэффициенты использования оборудования

- •Форма № 1

- •Директор нефтегазового предприятия _________________

- •Форма № 2

- •Технологическая карта по безопасному техническому обслуживанию и текущему ремонту Станка-качалки скн2-615

- •Планограмма работ по ежесуточному техническому обслуживанию станка – качалки типа ск

- •Неисправности плунжерных насосов (агрегаты для грп, кислотной обработки и др.) и способы их устранения

4.9.3 Восстановление наплавкой изношенных деталей

а). Автоматическая наплавка под слоем флюса

В практике ремонта машин и оборудования нефтяных и газовых промыслов автоматическая наплавка под слоем флюса применяется для восстановления крупногабаритных деталей (диаметром более 60 мм) с большим износом: различных валов, барабанов лебедок, шкивов и др.

При ремонте деталей машин применяют наплавочные автоматы АБС, А-874Н, А-384МК, А-580М, ПАУ-1 и др.

Для наплавки деталей из стали 20 или 25 используют сварочные проволоки СВ-08, СВ-08А и наплавочную НП-30. Для деталей из стали 35 и 45 – проволоки НП-40 и НП-50. Детали из легированных сталей, таких как 30Х, 35Х, 40Х и др. наплавляют электродной проволокой НП-30ХГСА, НП-3Х13, НП-2Х24 и др.

Основными параметрами режима наплавки являются:

dпр – диаметр электродной проволоки, мм;

I – сила тока, А;

U – напряжение дуги, В;

vпр – скорость подачи проволоки, мч;

vн – скорость наплавки, мч;

S – шаг наплавки, мм;

lв – вылет электрода, мм;

lc – смещение электрода, мм.

Диаметр проволоки определяется в зависимости от толщины или диаметра наплавляемой детали (см. табл. 4).

Р ис.

5 Схема разборки шестеренного насоса

ис.

5 Схема разборки шестеренного насоса

В схему разборки входят следующие комплекты:

– в корпус 1 в прессована втулка 5; – на валик 4 поставлена шпонка 18 и напрессовано зубчатое колесо 6;

– в крышку 12 запрессована втулка 5; – в зубчатое колесо 7 впрессована втулка 9.-

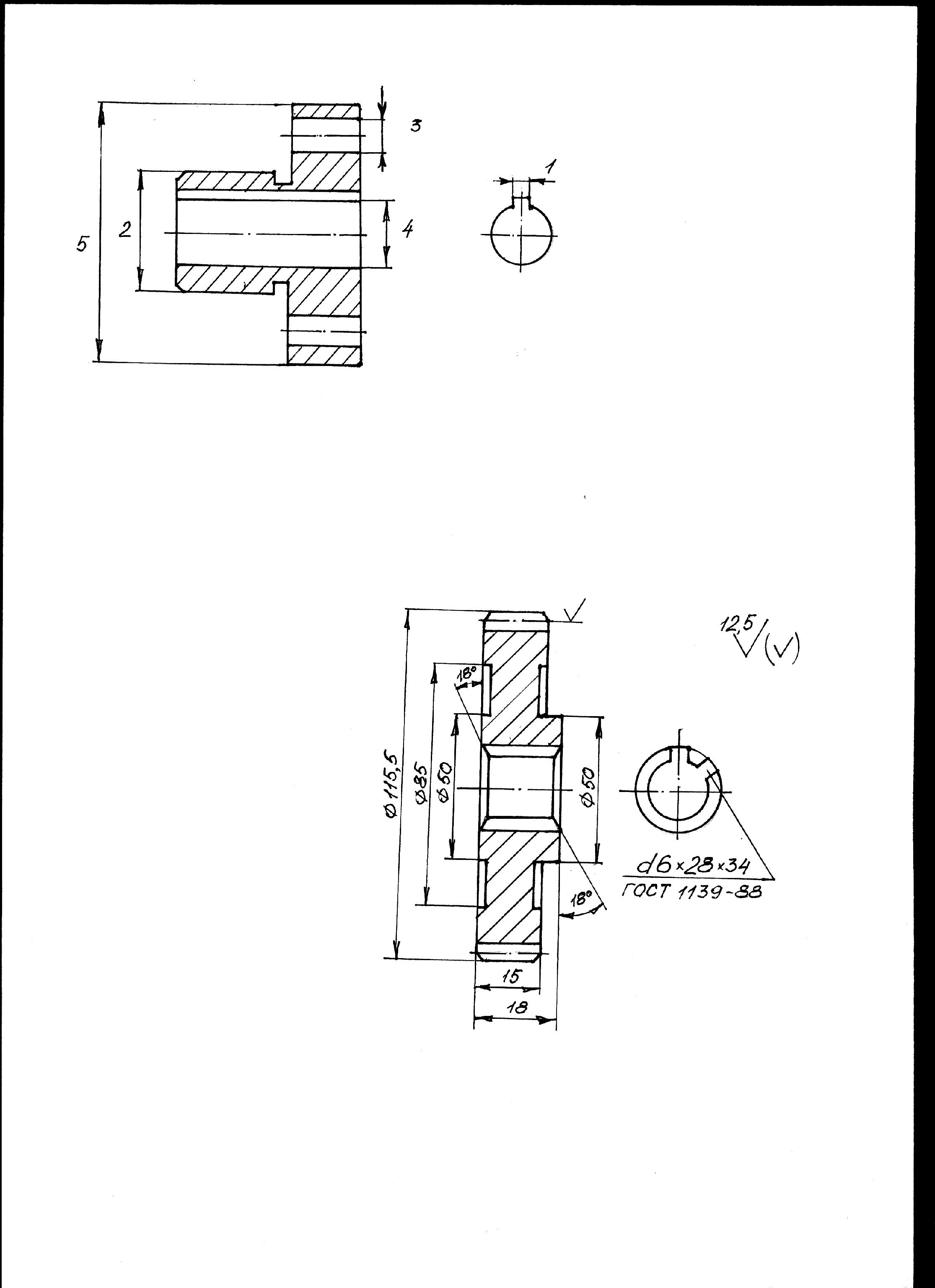

Пример составления «Карты технических требований на дефектацию детали»

Таблица 3

|

Деталь: втулка Материал: сталь 12ХН3А Твердость: HRC 56-62 |

||||

Номер позиции на чертеже |

Возможные дефекты |

Способ установления и контроля инструментом |

Размеры, мм |

Рекомендуемый способ восстановления |

|

по рабочему чертежу |

допустимые, без ремонта |

||||

1 |

Износ или смятие стенок шпоночного паза |

Замер, штангенциркуль 0,1…125 мм |

12+0,09 |

12,6 |

Наплавка в среде СО2 |

2 |

Износ по Ǿ105 мм |

Замер, скоба |

|

|

Хромирование или вибродуговая наплавка |

3 |

Износ отверстий под винты |

Замер, пробка |

20+0,023 |

20+0,045 |

Заварка с последующим сверлением отверстий |

4 |

Износ отверстия втулки |

Замер, штихмасс 72+0,06 |

72+0,03 |

72+0,06 |

Хромирование |

5 |

Износ по Ǿ160 мм |

Замер, скоба |

|

|

Хромирование |

Таблица 4

Диаметр детали, мм |

5060 |

6080 |

80100 |

100200 |

200400 |

Диаметр электрод-ной проволоки, мм |

1.2 |

1.21.6 |

1.62.0 |

2.02.5 |

2.53.0 |

Численное значение наплавочного тока, А, определяют в зависимости от диаметра электродной проволоки по формуле

![]()

где dпр – диаметр проволоки, мм.

Напряжение дуги при наплавке принимается равным 2530 В, что способствует хорошему формированию наплавляемых валиков.

Скорость подачи проволоки, мч, определяется по формуле

![]()

где н=1118 – коэффициент наплавки под слоем флюса, гАч,

- плотность металла наплавочного валика, гсм3.

При различных режимах наплавки скорость подачи проволоки обычно изменяется в пределах от 75 до 200 мч.

Шаг наплавки принимают из условия перекрытия валиков на 13 их ширины и, в зависимости от диаметра электродной проволоки, определяют по формуле

![]()

Толщина наплавляемого слоя за один проход h=1.53 мм.

Скорость наплавки, мч, определяют зависимостью

![]()

где k=0.850.9 – коэффициент перехода металла электродной проволоки в наплавленный металл.

На практике скорость наплавки обычно составляет 1040 мч.

Вылет электродной проволоки определяется по формуле

![]()

и обычно колеблется в пределах от 10 до 25 мм.

Смещение электрода в зените, мм, в зависимости от диаметра детали D определяется из соотношения

![]()

б). Автоматическая вибродуговая наплавка

Вибродуговую наплавку применяют при восстановлении цилиндрических поверхностей деталей диаметром 1580 мм, работающих при статических и небольших динамических нагрузках и имеющих симметричный износ до 2 мм на сторону.

В ремонтной практике используют головки с вибратором:

электромагнитным (УАНЖ-5, УАНЖ-6, ВДГ-5 и др.);

магнитным (ОКС-1252А, КУМА-5М);

механическим (ГМВК-2).

Частота вибраций электродной проволоки составляет 50100 с-1. За один проход может быть наплавлен слой металла толщиной 0.32.5 мм. При наплавке используют сварочные и наплавочные проволоки (СВ-08А, СВ-08ГА, СВ-18ХГС, СВ-30ХГС, НП-30, НП-50Г, НП-65 и др.) диаметром 1.22 мм.

Наплавку ведут на постоянном токе обратной полярности. Источниками тока служат низковольтные генераторы и выпрямители (ВСА-600300, ВСТ-3М и др.).

Основными параметрами режима вибродуговой наплавки являются: диаметр электродной проволоки, сила тока наплавки, напряжение, скорость подачи электродной проволоки, скорость наплавки, шаг наплавки, вылет электродной проволоки, амплитуда колебания электрода, расход охлаждающей жидкости.

Диаметр электродной проволоки выбирают в зависимости от толщины наплавляемого слоя (см. табл. 5).

Таблица 5

Толщина слоя наплавки, мм |

1 |

12 |

2 |

Диаметр электродной проволоки, мм |

11.6 |

1.62 |

23 |

Ток, А, определяется по его плотности:

![]()

где dпр – диаметр электродной проволоки, мм;

Iуд=5075 – удельная плотность тока, Амм2.

Напряжение выбирают в зависимости от толщины слоя наплавки. При толщине слоя до 1 мм рекомендуется принимать напряжение от 12 до 15 В, а при слоях большей толщины – от 15 до 20 В.

Скорость подачи электродной проволоки зависит от тока и диаметра проволоки и рассчитывается по формуле

![]()

где н=811 – коэффициент наплавки, гАч,

7.8 - плотность металла наплавочного валика, гсм3.

Скорость наплавки, мч, можно определить по формуле

![]()

где k=0.850.9 – коэффициент перехода металла электродной проволоки в наплавленный металл; S – шаг наплавки, мм, определяется из соотношения

![]()

Вылет электродной проволоки, мм:

![]()

Амплитуда колебания электрода, мм:

![]()

Расход охлаждающей жидкости при вибродуговой наплавке составляет от 0.5 до 3 лмин.

в) Автоматическая и полуавтоматическая наплавка в среде

углекислого газа СО2

Наплавка в среде СО2 широко используется для восстановления деталей машин и оборудования нефтяных и газовых промыслов со сложной конфигурацией: коленчатых и шлицевых валов, опорных роликов, корпусов редукторов, резьбовых деталей, шестерен, звездочек, круглых деталей малых диаметров (до 40 – 60 мм) с нанесением слоя небольшой толщины (от 0.8 до 1.0 мм), а также деталей с изношенными отверстиями, в том числе, малого диаметра и большой глубины.

Для автоматической наплавки в среде углекислого газа применяют наплавочную головку А-580М, а для полуавтоматической наплавки – полуавтоматы А-547Р, А-547У, А-929, ПДПГ-500 и др.

Источниками тока служат сварочные преобразователи ПСУ-500 и ПСГ-500-1 и сварочные выпрямители ВС-300, ВГД-301 и др.

Для наплавки используют легированные сварочные и наплавочные проволоки СВ-10ГС, СВ-18ХГСА, НП-30ХГСА или порошковые (ПП-18РТ, ПП-4Х288Т, ПП-Р9Т), содержащие в своем составе титан.

Режим наплавки в среде углекислого газа выбирают в зависимости от материала, размеров и условий работы деталей.

Диаметр электродной проволоки обычно составляет 0.82.5 мм. Диаметр и смещение конца проволоки от зенита детали принимают в зависимости от диаметра детали по табл. 6.

Таблица 6

Диаметр детали, мм |

10 |

20 |

30 |

40 |

40 |

Диаметр электродной проволоки, мм |

0.8 |

0.8 |

1.0 |

1.2 |

до 2.5 |

Смещение проволоки, мм |

03 |

35 |

56 |

810 |

10 |

Наплавочный ток, шаг наплавки и вылет электродной проволоки из наконечника мундштука выбираются в зависимости от диаметра проволоки по табл. 7.

Таблица 7

Диаметр проволоки, мм |

0.8 |

1.0 |

1.2 |

1.6 |

2.0 |

2.5 |

Ток, А |

60150 |

80180 |

90270 |

120350 |

200500 |

250600 |

Шаг наплавки, мм |

2.53.0 |

3.0 |

3.5 |

4.06.0 |

6.08.0 |

8.010.0 |

Вылет проволоки |

612 |

713 |

815 |

1320 |

1525 |

1530 |

Напряжение электрической дуги выбирают в зависимости от тока наплавки и принимают обычно 2035 В.

Скорость подачи электродной проволоки при наплавке колеблется в пределах от 150 до 250 мч, а скорость наплавки детали – от 25 до 45 мч. Расход СО2 составляет 0.81.0 м3ч (8001000 лч).