- •Министерство образования республики беларусь

- •Введение

- •Учреждение образования

- •Пояснительная записка

- •1 Актуальность изучения дисциплины

- •2 Цель и задачи учебной дисциплины

- •3 Требования к уровню освоения содержания учебной дисциплины

- •4 Структура содержания учебной дисциплины

- •5 Методы (технологии) обучения

- •6. Организация самостоятельной работы студентов

- •7 Диагностика компетенций студентов

- •Примерный тематический план

- •Содержание учебного материала

- •Информационно-методическая часть Список литературы

- •1 Основной

- •2 Дополнительный

- •Тема 1. Оперативное управление машиностроительным производством как особый контур и важнейшая функция руководства предприятием

- •1.1. Информационная часть.

- •1. Понятие об оперативном управлении машиностроительным производством

- •2. Цели и задачи оуп

- •3. Общие требования к системе оуп

- •4. Календарно-плановые нормативы и проверочные объемные расчеты производства

- •1.2. Основные понятия

- •1.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания закрытой формы

- •1.4. Список литературы

- •Тема 2. Сущность и основные виды систем оперативно-календарного планирования производства

- •2.1. Информационная часть

- •1. Системы оперативно-календарного планирования производства

- •2. Выталкивающая и вытягивающая системы оперативно-календарного планирования

- •Упрощенные схемы выталкивающей (а) и вытягивающей (б) систем окп

- •3. Закрепление деталей за оборудованием. Выравнивание объемов производства по спросу

- •2.2. Основные понятия:

- •2.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний: Задания открытой формы

- •Задания закрытой формы

- •2.4. Список литературы

- •Тема3. Организация оперативно-производственного планирования на машиностроительном предприятии.

- •3.1. Информационная часть

- •1. Задачи и этапы оперативного планирования.

- •2. Назначение и структура календарно-плановых нормативов

- •3. Органы оперативного планирования на машиностроительном предприятии.

- •Организационная структура службы оперативного управления производством

- •4. Формирование программы выпуска изделий на год

- •5. Система и механизм формирования производственных программ

- •6. Формирование программы выпуска изделий на планируемый год

- •7. Распределение программы выпуска изделий по месяцам

- •Условные сокращения

- •3.2. Основные понятия

- •3.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •3.4. Используемая литература

- •Тема 4. Оперативно - календарное планирование серийного производства.

- •4.1. Информационная часть

- •1. Особенности календарного планирования серийного производства.

- •2. Определение нормативных размеров партий деталей и периода их запуска-выпуска

- •3. Определение длительности производственного цикла и опережений запуска-выпуска.

- •4. Определение величины производственных заделов.

- •5. Составление календарных планов-графиков производственных участков (внутрицеховое планирование).

- •4.2. Основные понятия

- •4.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •4.4. Литература

- •Тема 5. Календарное планирование в массовом производстве.

- •5.1. Информационная часть

- •1. Особенности организации и планирования массового производства.

- •2. Календарно-плановые нормативы и календарные планы однопредметных поточных линий.

- •3.Календарно-плановые нормативы многопредметных поточных линий.

- •4. Разработка календарных планов цехов (межцеховое планирование)

- •5. Организация движения деталей на поточных линиях и особенности расчета при этом календарно-плановых нормативов.

- •5.2. Основные понятия:

- •5.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для проверки знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •5.4. Используемая литература

- •2. Порядок прохождения и выполнения заказа.

- •1. Оформление заказа.

- •3. Изготовление заказа.

- •3. Основные календарно-плановые расчеты движения производства.

- •4. Объемные расчеты производства (сущность и особенности).

- •1. Требуемая площадь для сборки изделий по всем заказам в конкретный промежуток времени:

- •5. Разработка месячных оперативных программ цехов (межцеховое планирование).

- •1. Оригинальные детали – заказ

- •2. Унифицированные и стандартизированные детали.

- •3. Конструктивно и технологически схожие детали.

- •6. Внутрицеховое календарное планирование.

- •6.2. Основные понятия:

- •6.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •6.4. Литература

- •Тема 7. Текущий контроль и регулирование производства

- •7.1. Информационная часть

- •1. Необходимость и эффективность текущего контроля и регулирования производства.

- •2. Методы регулирования производственного процесса

- •3. Виды резервов, используемых в регулировании и правила их применения

- •4. Объекты производственного диспетчирования

- •5. Организация диспетчирования в общезаводском масштабе

- •6. Организация внутрицехового диспетчирования

- •7. Технические средства оснащения диспетчерской службы

- •7.2. Основные понятия:

- •7.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •7.4. Используемая литература

- •Планы проведения практических занятий

- •План проведения занятий:

- •Контрольный блок.

- •План проведения занятий:

- •1.Устный опрос: - 2 часа

- •2. Заслушивание и обсуждения рефератов: - 2 часа

- •Т е м а 3. Организация оперативно-производственного планирования на машиностроительном предприятии План проведения зханятий:

- •1. Устный опрос и решение задач – 2 часа.

- •2. Решение задач.

- •Тема 4. Оперативно-календарное планирование серийного производства.

- •Занятие 2 – 2 часа План проведения занятия:

- •2.Решение задач.

- •Тема 5. Оперативно-календарное планирование массового производства. План проведения занятий:

- •1. Устный опрос- коллоквиум с выставлением оценок – 2 часа

- •Контрольный блок Задачи для самостоятельного решения:

- •Тема 6. Оперативно-календарное планирование мелкосерийного и единичного производства.

- •Проведение коллоквиума с выставлением оценок – 2часа

- •Т е м а 7 Текущий контроль и регулирование производственного процесса(производственное диспетчирование)

- •Список литературы

- •1 Основная

- •2 Дополнительная

- •Учреждение образования

- •Учёта контролируемой самостоятельной работы студентов (кср) на кафедре

- •Экономики и организации производства инженерного факультета

- •В первом семестре 2011- 2012 уч. Г.

- •I. Содержание

- •Тема Объёмные проверочные расчёты

- •Информационно – методическая часть

- •I.Теоретические материалы по теме

- •1. Сущность объёмных проверочных расчётов

- •2. Показатели объёмных проверочных расчётов

- •II.Глоссарий

- •III. Учебно – практические материалы для выполнения кср

- •Тестовые задания

- •Литература

- •2. Организация внутрицехового диспетчирования

- •II. Глоссарий

- •III.Вопросы для контроля знаний

- •Литература

3. Определение длительности производственного цикла и опережений запуска-выпуска.

В условиях серийного производства, где обработка деталей ведется партиями, под производственным циклом понимается промежуток времени между запуском партии на первую операцию и выпуском ее с последней (измеряется в сменах, в рабочих или календарных днях). Длительность производственного цикла — один из важнейших нормативов календарного планирования. На его основе согласуется работа цехов и участков по изготовлению партий деталей во времени и устанавливается величина заделов.

Длительность цикла определяется временем выполнения технологических, транспортных, контрольных операций и естественных процессов и временем пролеживания и перерывов (межоперационных, междусменных, на выходные дни и др.). Поскольку время выполнения вспомогательных операций (контрольных, транспортных и др.) незначительно по сравнению с временем межоперационного пролеживания, то в практике при расчете длительности производственного цикла Тц учитывают три основные его составляющие: длительность технологического цикла (Тт), длительность естественных процессов (Те) и время межоперационного пролёживания (Тмо), т.е.

Tц=Tт+Tе+Tмо

Время естественных процессов (остывания, сушки, старения и др.) определяется нормативами соответствующих технологических режимов.

Перерывы, связанные со сменностью работы, учитываются соответствующими коэффициентами сменности обработки партий деталей.

Длительность технологического цикла (операционное время) зависит от характера движения предметов труда в производстве.

Время межоперационного пролеживания – межоперационных перерывов – это время ожидания партии деталей между выпуском ее на предыдущей и запуском на последующих рабочих местах.

Время межоперационного пролеживания зависит в основном от степени загрузки рабочих мест, средней продолжительности изготовления партии и количества закрепленных за рабочим местом операций. В практике машиностроительных заводов это время определяется, как правило, опытным путем.

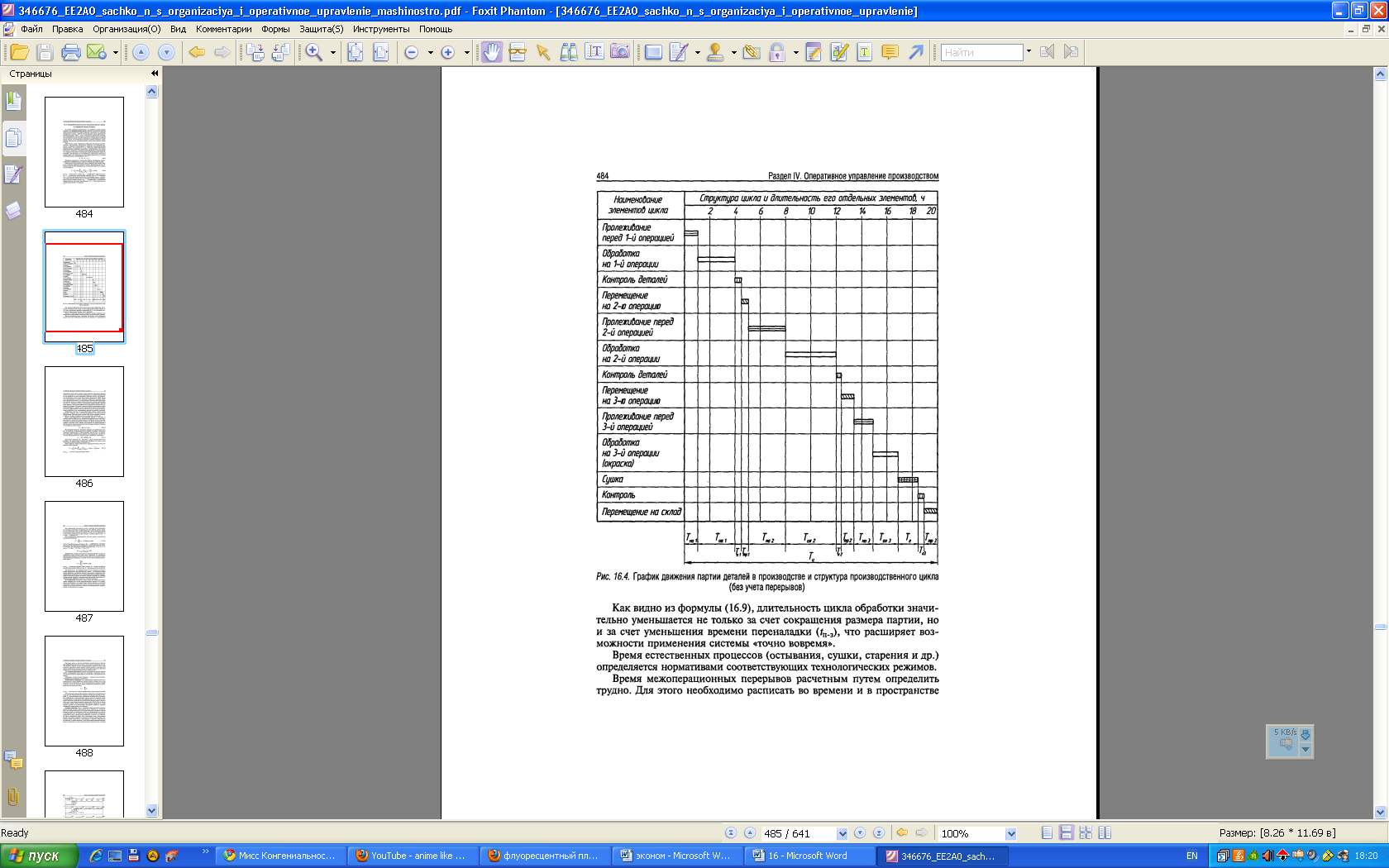

Рис. 1 - График движения партии деталей в производстве и структура производственного цикла (без учета перерывов)

Исследования проф. К.Г. Татевосова показали, что наибольшее влияние на величину межоперационного времени оказывает количество операций, закрепленных за одним рабочим местом (Кз.о.). Он предложил следующую эмпирическую формулу для определения средней величины межоперационного времени между смежными операциями:

tмо=-2,95 + 0,564 Кз.о[ч].

При малых значениях Кз.о величина tмо будет отрицательной .Это указывает на параллельное выполнение операций, что имеет место в массовом и крупносерийном производстве.

В производстве существуют 3 вида движения деталей или партии деталей или передачи их с операции на операцию.

Основные пути сокращения длительности производственного цикла — уменьшение размера партии обработки, сокращение времени переналадки, сокращение межоперационных перерывов за счет согласования времени работы оборудования на смежных операциях и передачи деталей с операции на операцию передаточными партиями, позволяющими организовать параллельно-последовательную обработку деталей на смежных операциях.

Под опережением понимается время начала или окончания предыдущих операций или частей производственного процесса по отношению к последующим; оно характеризует отрезок времени, на который необходимо заранее осуществить запуск или выпуск деталей в предыдущих по ходу технологического процесса производственных подразделениях по отношению к данному.

Различают общее и частное опережение запуска-выпуска.

Под общим опережением понимается время с дня запуска в производство партии деталей в первом по ходу технологического процесса цехе до дня (момента) окончания сборки первой готовой машины с деталями этой партии. Опережение выпуска меньше опережения запуска на величину длительности производственного цикла в данном цехе.

Под частным опережением понимается опережение запуска-выпуска партии в предыдущем цехе (цехах) по сравнению с временем (моментом) запуска-выпуска первой партии этих деталей в последующем цехе (цехах).

Опережение состоит из двух элементов — времени технологического опережения и резервного (страхового).

Технологическое опережение (Тт.о.) определяется длительностью производственного цикла обработки партии деталей в данном цехе и при равенстве или уменьшении по ходу технологического процесса партий в кратное число раз численно равно суммарной длительности производственного цикла всех цехов:

где Кцех — число цехов, в которых обрабатывается партия данных деталей.

При некратном уменьшении размеров партий или их увеличении по цехам по ходу технологического процесса неизбежно возникают перерывы Тсд, увеличивающие время опережения и значительно усложняющие согласование запуска-выпуска партии деталей в смежных цехах, а следовательно, и календарное планирование. Поэтому необходимо обеспечить равенство или уменьшение размера партии в кратное число раз по ходу технологического процесса. Это не только уменьшает затраты труда и времени при переходе обработки от одной партии к другой, но и обеспечивает уменьшение заделов и упрощает календарное планирование производства.

Резервное опережение (Тр.о.) — промежуток времени между выпуском партии данных деталей в предыдущем цехе и запуском ее в последующем. Оно предусматривается на случай возможной задержки выпуска очередной партии в предыдущем цехе или преждевременного запуска в последующем цехе по различным причинам (отсутствие материалов, инструмента, брак, повышенная потребность в деталях и др.). Величина такого опережения может быть установлена путем исследования причин возможных задержек в реальных условиях производства. Поскольку детали запускаются и выпускаются в серийном производстве не поштучно, а только партиями, то для обеспечения производственного ритма в следующем по ходу технологического процесса цехе в резерве должно быть количество деталей не менее партии запуска, чтобы можно было запустить очередную партию, не дожидаясь поступления из предыдущего цеха. Для обеспечения этого условия, без которого невозможен ритмичный ход серийного производства, резервное опережение должно быть не меньше определенной величины, которая при равенстве или уменьшении партий деталей в кратное число раз зависит от соотношения величин длительности цикла в предыдущем цехе (Тц.пр) и ритма партии в последующем (Rпосл)