- •Тема 1. Введение в послепродажное обслуживание.

- •Тема 2. Общие положения по эксплуатации машин.

- •Тема 3. Классификация услуг по послепродажному обслуживанию.

- •Классификация услуг по послепродажному обслуживанию.

- •Понятие о технологическом процессе рм.

- •2.3. Планирование технического обслуживания и ремонта (то и р).

- •Техническая диагностика.

- •Определение срока поставки запасных частей.

- •О пределение срока поставки запасных частей.

- •Классификация потерь потребителей от простоя техники из-за ожидания запасных частей.

- •Договор консигнации.

- •Эксплуатационная и ремонтная документация.

- •Инструкция по эксплуатации.

- •Инструкция по техническому обслуживанию.

- •Формуляр.

- •Паспорт.

- •Этикетка.

- •Ведомости зип.

- •Ремонтные документы.

- •Технические условия на капитальный и/или средний ремонт.

- •Каталог деталей и сборных единиц.

- •Нормы расхода запасных частей.

- •Эксплуатационные документы изделий бытовой техники.

- •Руководство по эксплуатации.

- •Осн0вные формы организации послепродажного обслуживания

- •Аппарат послепродажного обслуживания

Понятие о технологическом процессе рм.

В зависимости от количества марок ремонтируемых машин, сборочных единиц или деталей, объема их выпуска предприятием различают три типа производства: единичное, серийное и массовое.

Единичное производство характеризуется малым объемом ремонта однотипных изделий на ограниченном количестве рабочих мест одного предприятия. Такой тип производства присущ мастерским малых предприятий, а на других предприятиях он применяется для ремонта изделий, находящих ограниченное применение.

При серийном производстве ремонт изделий ведется периодически повторяющимися партиями (сериями) на значительной части рабочих мест предприятия.

В зависимости от количества ремонтируемых изделий различаю мелко-, средне- и крупносерийное производство.

Все три названных вида производства применяют в мастерских и на ремонтных заводах.

Массовое производство характеризуется большим объемом ремонта однотипных изделий непрерывно ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна операция.

Приемка

машины

Наружная

мойка

Разборка составных

частей на детали

Разборка на

составные части

Заказ на вновь

изготовляемые детали

Мойка

деталей

Ремонт базовых

деталей

Дефектация деталей

Склад

утиля

Покраска базовых

деталей

Комплектование

деталей и сборочных единиц

Ремонт

деталей

Установка составных

частей

Цехи ремонтного

предприятия

Сборка составных

частей

Испытание машины

Склад готовых

деталей

Запасные части

Покраска

машины

Испытание составных

частей

Сдача

машины

Устранение дефектов

Рис. 2. Схема технологического процесса РМ.

2.2. Типовые структурные схемы ремонта техники.

Технологический процесс ремонта в ремонтных предприятиях определяется прежде всего стратегией ремонта, т.е. совокупностью правил управления техническим состоянием изделий в процессе ремонта.

В ремонтных предприятиях применяются 2 основных стратегии:

стратегия ремонта по наработке;

стратегия ремонта по техническому состоянию.

Причем более широко распространена стратегия ремонта по наработке. Под стратегией ремонта по наработке понимается стратегия, согласно которой объем разборки изделия и дефектация его составных частей назначается единым для парка однотипных изделий в зависимости от наработки с начала эксплуатации и после капитального или среднего ремонта, а перечень операций восстановления определяется с учетом результатов дефектации составных частей изделия.

Физическим обоснованием целесообразности проведения такого ремонта является ухудшение во времени основных параметров, определяющих работоспособность технической системы (это может быть старение, износ и т.д.).

Применение стратегии ремонта по наработке означает, что изделие, поступающее в ремонт, независимо от его фактического технического состояния подвергается разборке в объеме, предусмотренном заранее заданным перечнем обязательных работ.

Аналогично (вне зависимости от технического состояния) производится дефектация.

Рассмотрим усредненную типовую структурную схему технологического процесса ремонта по наработке.

Приемка

в ремонт

Внешняя

очистка

Предварительная

оценка работоспособности

Разборка

изделия

Выполнение

обязательных работ,

доработок

Инструментальная

дефектация

Визуально-оптическая

дефектация

Очистка,

промывка

Устранение дефектов

Операционный

контроль

Сборка узлов

изделия

Поузловая,

поблочная

настройка,

регулировка

Заключи-

тельные

работы

Технологические

испытания

Сборка

изделия

Контроль

параметров,

регулировка

Сдача

ОТК

Рис. 3. Типовая структурная схема ремонта по наработке.

К заключительным работам относят: оформление необходимой документации, работы по консервации, упаковке изделия и передача его по назначению.

Ремонт, производимый по изложенной выше технологии применяют не только из-за изнашивания изделий, но и из-за отсутствия надежных методов контроля их технического состояния без полной разборки.

По мере повышения надежности изделий, совершенствования методов контроля и анализа диагностической информации необходимость в разборке изделий для проверки их технического состояния постепенно уменьшится.

Повышение общего технического уровня конструирования изделий, совершенствование технологий изготовления, применение более надежной элементной базы и материалов, средств диагностирования, обеспечивающих обнаружение отказов и неисправностей без разборки изделия, существенный запас различного вида ресурсов – это основа для перехода на систему ремонта по техническому состоянию, что приведет к сокращению объема ремонта и увеличению пропускной способности ремонтных предприятий.

При стратегии ремонта по техническому состоянию перечень операций по разборке и восстановлению работоспособности определяется по результатам диагностирования изделия в момент начала ремонта.

В отличие от стратегии ремонта по наработке перечень обязательных работ при ремонте по техническому состоянию содержит только указания по объему диагностирования и некоторым вспомогательным работам, обеспечивающим его проведение. Объем же собственно ремонта (разборка, восстановление, контроль и регулировка, испытания) полностью зависят от результатов полученной при диагностировании оценки технического состояния, поступившего в ремонт изделия.

Ремонт по техническому состоянию основан на том, что в данном конкретном устройстве проводятся только те работы, которые необходимы для поддержания его послеремонтной надежности на заданном уровне и не делается ничего лишнего.

Ремонтные работы не обусловленные фактическим состоянием изделия, особенно разборочно-сборочные и регулировочные могут ухудшить техническое состояние изделий (за счет естественно происходящего изнашивания и старения, за счет дефектов, вносимых исполнителями при ремонте и т.п.).

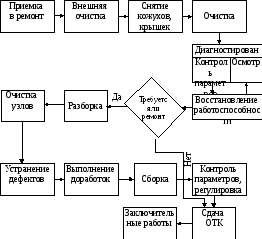

Рис. 4. Схема технологического процесса ремонта по техническому состоянию.

В процессе проведения диагностирования производится устранение дефектов, влияющих на работоспособность. Простейшие дефекты устраняются на месте. Если обнаружить дефект, приведший к отказу сразу не удается, отказавший блок (узел) может заменяться на исправный и диагностирование продолжается.

Если диагностирование показало необходимость проведения в изделии ремонтных работ и изделие при необходимости подвергают дополнительной разборке в объеме, обеспечивающем возможность проведения таких работ, а затем оно поступает на участок ремонта, где производятся такие работы.