- •4 .Основные отличия дизелей и карбюраторных двигателей. Достоинства и недостатки одних перед другими.

- •6.Назначение и устройство системы охлаждения двигателя.Типы.Достоинства и недостатки.

- •7. Требования к смазочной системе тракторного двигателя и автомобильного. Назначения приборов и механизмов системы. Типы фильтров.

- •8.Типы систем зажигания. Недостатки традиционной и преимущества электронной системы. Схема и работа электронной системы зажигания.

- •10. Индикаторные и эффективные показатели: мощность, среднее индикаторное и эффективное давление, кпд, удельный расход топлива, механические потерн и механический кпд двигателя.

- •11. Экологические показатели двс: токсичность и шумность. Нормы предельной токсичности евро в России

- •12) Методы испытаний и характеристики, необходимые для регулировки топливной аппаратуры дизеля.

- •3.3. Проверка клапанных пар на суммарную герметичность

- •13.Скоростная характеристика бензинового двигателя.Её назначение и методика испытаний по её определению.

- •14.Регуляторная характеристика дизеля.Её назначение и методика испытаний двигателя по её определению.

- •15. Силы, действующие в кшм. Их влияние на нагруженность и износ деталей кшм.

- •16). Классификация автомобилей. Компоновка автомобилей.

- •17) Классификация тракторов. Компоновка тракторов.

- •18).Внешние силы, действующие на трактор (автомобиль). Тяговый баланс.

- •19. Работа ведомого колеса. Сила и коэффициент сопротивления

- •20. Работа ведущего колеса. Коэффициент сцепления, буксования/

- •22 Энергетический баланс.

Рабочие

циклы 4-х и 2-х тактных двигателей.Назовите

преимущества и недостатки одних и

других

Рабочие

циклы 4-х и 2-х тактных двигателей.Назовите

преимущества и недостатки одних и

других

К двухтактным относят двигатели, рабочий цикл которых совершается за 1 оборот коленчатого вала (2такта); в четырехтактных - за 2 оборота. Рабочие циклы двухтактного двигателя:

Поршень движется от н.м.т. к в.м.т., перекрывается в начале хода продувочное окно, а затем выпускное. После этого в цилиндре начинается сжатие находящейся в нем рабочей смеси. В то же время в кривошипной камере создается разрежение, и как только нижняя кромка поршня откроет впускное окно, через него в кривошипную камеру будет засасываться горючая смесь.

При положении поршня, близком к в.м.т., сжатая рабочая смесь воспламеняется. При сгорании давление газов резко возрастает. Как только он закроет впускное окно, в кривошипной камере начинается сжатие начинается сжатие ранее поступившей смеси. В конце хода поршень открывает выпускное, а затем и продувочное окно. Через открытое выпускное окно отработавшие газы выталкиваются рабочей смесьюиз кривошипной камеры, поступающей в цилиндр через продувочное окно.

Рабочие циклы четырехтактного двигателя:

Такт впуска. Поршень движется от в.м.т. к н.м.т., создавая разрежение в полости цилиндров над поршнем, под действием которого через открытый впускной клапан в цилиндр поступает горючая смесь. После прихода поршня в н.мл. впускной клапан закрывается. При смешении в цилиндре отработавших газов с горючей смесью образуется рабочая смесь.

Такт сжатия. При дальнейшем повороте коленчатого вала поршень движется от н.м.т к в.м.т. При этом впускной и выпускной клапаны закрыты. Поршень к процессе двимсения сжимает рабочую смесь. В конце такта сжатия воспламеняетсягорючая смесь.

Такт расширения (рабочий ход). Оба клапана закрыты. Под давлением расширяющихся газов поршень движется от в.м.т. к н.м.т. и через шатун приводит во вращение коленчатый вал, совершая полезную работу.

Такт выпуска. Когда поршень подходит к н.м.т., открывается выпускной клапан и отработавшие газы под действием избыточного давления начинают выходить из цилиндра в атмосферу через выпускную трубу. Далее поршень движется от н.м.т. к В.м.т. и выталкивает из цилиндра отработавшие газы.

По сравнению с четырехтактными двигателями двухтактные менее экономичны. А в двухтактных бензиновых, ко всему прочему, горючая смесь выхолит в атмосферу, несгорев, что делает их более экологически «грязными».

2.Типы смесеобразования в дизелях.Достоинства и недостатки.Сфера применения в зависимости от назначения.

В дизелях применяется внутреннее смесеобразование, .при котором в конце такта сжатия топливо впрыскивается в цилиндр, где и происходит образование топливовоздушной смеси, т. е. происходит распыливание, нагревание, испарение и смешивание топливных паров с воздухом.

Смесеобразование в дизеле начинается с момента начала впрыскивания топлива и продолжается до конца горения

Распыливание топлива, или дробление струи на капли, сопровождается его нагреванием, испарением и распределением по камере сгорания.

На качество смесеобразования влияют характеристики впрыскивания и .распиливания топлива, скорости и направленность движения заряда в камере сгорания, свойства топлива и заряда, форма, размеры и температура поверхности камеры, расположение распылителя и направление струй топлива с учетом формы и размеров камеры сгорания, а также направления, движения заряда. При этом определяющий фактор в организации смесеобразования—тип камеры сгорания.

В автотракторных дизелях находят применение следующие способы смесеобразования: объемное, пристеночное (пленочное) и комбинированное (объемно-пленочное). Эти способы смесеобразования реализуются в неразделенных (однополост-ных) камерах сгорания.

Объемное смесеобразование применяют в однополостных камерах сгорания с малой глубиной и большим диаметром. Для них характерно отношение диаметра камеры сгорания dK.c к диаметру цилиндра Dn, равное 0,75...0,85. Такая камера сгорания располагается обычно в поршне, при этом оси форсунки камеры сгорания и цилиндра совпадают.

При объемном смесеобразовании топливо впрыскивается непосредственно в камеру сгорания. Прогревается и испаряется оно в основном за счет теплосодержания части заряда в зоне топливных струй. Большое влияние на смесеобразование оказывает равномерность распределения топлива в объеме воздушного заряда, обусловливающая температурный режим, упругость паров топлива и скорость испарения. В таких камерах сгорания на смесеобразование в основном влияет кинетическая энергия, полученная топливом при впрыскивании; роль энергии воздушных вихрей менее значительна.

Объемно-пленочное смесеобразование (комбинация объемного и пленочного смесеобразования). При нем определенная часть топлива подается на стенки камеры сгорания, а часть концентрируется в объеме воздушного заряда. Такое перераспределение, топлива возможно за счет уменьшения диаметра камеры в поршне. Важное преимущество такого способа смесеобразования — уменьшение скорости испарения топлива и смешивания его паров с воздухом в период задержки воспламенения, так как топливо подается в пристеночную зону, где температура сравнительно низкая. Эти положительные особенности объемно-пленочного смесеобразования обусловливают возможность снижения давления впрыскивания топлива, применения распылителей с меньшим числом сопловых отверстий увеличенного диаметра

Пленочное смесеобразование. При нем основная часть топлива (90...95% всей подачи) подается в пристеночную зону камеры сгорания и 5...10%—в объем заряда. Факел топлива направляется под острым углом на стенку камеры сгорания. При этом образуется тонкая пленка топлива толщиной 0,01...0,015 мм. К основным условиям пленочного смесеобразования относятся: минимальный путь факела от соплового отверстия до стенки камеры для уменьшения количества испарившегося топлива за время движения струи в камере сгорания; совпадение направления вектора скорости воздушного заряда с направлением движения струи топлива для растекания пленки по поверхно-сти камеры.

При пленочном смесеобразовании теплота для испарения топлива подводится в основном от поршня, температура которого должна поддерживаться в пределах 45О...62О°К

К недостаткам пленочного смесеобразования можно отнести ухудшение пусковых качеств холодного дизеля в связи с низкой температурой стенок камеры сгорания, на которые подается .впрыскиваемое топливо. На режимах холостого хода и малых нагрузках смесеобразование также ухудшается и сгорание может сопровождаться повышенным дымлением.

Смесеобразование в разделенных камерах сгорания {вихревые камеры и предкамеры) 'Применяют в отдельных типах тракторных и комбайновых дизелей. В связи с дизелизацией автомобильного транспорта .предполагается также применение разделенных камер сгорания в дизелях для внутригородского транспорта в связи с меньшим шумом их работы.

Разделенные камеры сгорания включают основную и вспомогательную полости, соединенные горловиной..

Вихревая камера сгорания соединяется с надпоршневом пространством цилиндра через отверстия круглой или эллиптической формы. В вихревой камере возникает вращательное движение воздуха при втекании его в камеру во время такта сжатия с большой скоростью (100...200 м/с). Движущийся воздух воздействует на топливный факел, который отжимается к поверхности камеры, соприкасается с ней и частично испаряется. Пары и мелкие капли топлива переносятся воздухом в зону горловины, где температура составляет 870...920 К, за счет чего достигается надежное воспламенение с малым периодом задержки. При сгорании топлива в вихревой камере давление возрастает и горящие факелы топлива с большой скоростью перетекают в основную надпоршневую полость камеры сгорания , где имеется значительный запас воздуха, не использованный при горении заряда в вихревой камере. При этом хорошо используется кислород воздуха и работа дизеля становится эффективнее при сравнительно малых значениях коэффициента избытка воздуха на номинальном режиме (а = 1,15...1,25) и меньшей токсичности отработавших газов, чем для однополостных камер сгорания.

Процессы смесеобразования в предкамере и в вихревой камере отличаются тем, что в первой не образуется направленное вихревое движение заряда, как во второй. Это обусловлено тем, что в процессе сжатия воздух перетекает из цилиндра в предкамеру со скоростями, максимальные значения которых достигают 230...320 м/с за 15...20° до прихода поршня в в. м.т. При этом из-за малого сечения соединительных каналов давление в цилиндре в процессе сжатия значительно превышает давление в предкамере (разность давлений достигает 0,3...0,5 МПа).

Учитывая все же более высокую топливную экономичность дизелей с неразделенными камерами сгорания, в тракторном дизелестроении осуществляется переход на объемно-пленочное смесеобразование в сочетании с газотурбинным наддувом.

3.Частичные режимы двигателя. Необходимость и диапазон их применения, эффект от их применения.

Частичные режимы работы у карбюраторных двигателей при промежуточном положении дроссельной заслонки у дизелей при промежуточном положении рычага управления всережимным регулятором в сторону снижения скоростных или мощностных показателей.

Тракторные и автомобильные двигатели обычно работают в условиях переменных нагрузок.

Наиболее целесообразно в работе двигателя использовать режимы полной нагрузки, в этом случае достигается наибольшая производительность при меньшем расходе топлива, но необходимость применения частичных режимов вызвана тем что трансмиссия современных тракторов не всегда может согласовать момент в двигателе с моментом сопротивления на колесах.

Диапазон их применения различен на различных передачах на низших передачах он больше на высших меньше, он ограничивается моментом сопротивления на колесах он не должен превышать момента создаваемого двигателем иначе произойдет заглохание.

Эффект от их применения - экономия топлива в тех случаях когда нет необходимости полной загрузки двигателя, а также имеется запас крутящего момента для ускорения или преодоления временных перегрузок.

4 .Основные отличия дизелей и карбюраторных двигателей. Достоинства и недостатки одних перед другими.

|

Дизель |

Карбюратор |

|

Воспламенение смеси от сжатия |

Воспламенение от искры (наличие системы зажигания) |

|

Смесеобразование внутреннее (впрыск топлива в камеру сгорания) |

Смесеобразование внешнее в карбюраторе |

|

Используется дизельное топливо (более сложная система очистки) |

Используются бензины |

|

Степень сжатия £=15-17 |

Степень сжатия £=4-8 |

|

Удельный расход топлива ge<260 г/кВт ч |

Удельный расход топлива ge<320 г/кВт ч |

|

Эффективный КПД = 32-40% |

Эффективный КПД = 24-28% |

Дизель по сравнению с карбюраторным двигателем имеет следующие основные преимущества:

1) На единицу произведенной работы расходует в среднем на 20-25% (по массе) меньше топлива вследствие более высокой степени сжатия.

2) Работает на тяжелых сортах топлива, которое дешевле и менее пожароопасно.

Недостатки дизелей:

1) Более высокое давление газов в цилиндре 3-4 МПа против 0,9-1,2 МПа у карбюраторного, требует увеличения прочности деталей, это приводит к увеличению размеров и массы дизеля.

2) Процесс пуска дизеля более сложен и труден, особенно в зимнее время.

3) Дизель работает с большим избытком воздуха поэтому размеры цилиндров и других деталей и сборочных единиц увеличены и соответственно дороже в изготовлении.

У дизельного мотора довольно узкий рабочий диапазон. В среднем он составляет 1000-4000 оборотов. До и после этого диапазона тяговитые свойства мотора резко уменьшаются. Бензиновые же моторы с ростом оборотов обычно увеличивают свою мощность, поэтому они более приспособлены для рваного типа езды в городских условиях. В дизельных же машинах придется чаще пользоваться коробкой передач, чтобы постоянно поддерживать обороты в нужном диапазоне. Одним из негативных факторов работы дизеля является их большая шумность и вибрации, особенно ощущаемые на низких оборотах. Характерный стук дизельного двигателя обусловлен резким спадом давления к камере сгорания после воспламенения топлива. Однако развитие современных технологий и систем управления практически устранили этот недостаток так что, находясь даже снаружи автомобиля достаточно сложно определить какой мотор находиться под капотом.

5.Напишите уравнение теплового баланса двигателя и проанализируйте его составляющие

Под тепловым балансом двигателя внутреннего сгорания понимается

распределение теплоты, вводимой в цилиндр двигателя с топливом, по видам

затрат. Уравнение теплового ба-

ланса реального двигателя имеет вид

Q = Qе + Qохл + Qг + Qн.сг + Qост , где Q – теплота, вводимая в цилиндр двигателя с топливом;

Qe – теплота, использованная для осуществления внешней эффективной ра-

боты;

Qохл – теплота, отведенная в систему охлаждения двигателя;

Qг – теплота, унесенная отработавшими газами;

Qн.сг – теплота, потерянная вследствие неполноты сгорания топлива;

Qост – остаточная теплота, в которую входят трудно учитываемые тепловые

потери (на лучеиспускание, часть механических потерь и др.).

На диаграмме теплового баланса обозначены следующие составляющие

теплового баланса реального двигателя, см. рис. 9. 7:

Q2 – теплота, потеря которой обусловлена действием второго закона

термодинамики;

Qi – теплота, эквивалентная индикаторной работе цикла;

Qк.сг – теплота, потерянная вследствие конечной скорости сгорания;

Qохл.сг – теплота, потерянная вследствие теплоотдачи в стенки в течение

процессов сгорания и расширения;

Qi – теплота, эквивалентная индикаторной работе;

Qм – теплота механических потерь;

Qохл.м – теплота трения, отведенная охлаждающим агентом;

Qост.м – теплота остальных механических потерь;

Qл + Qдр – теплота, теряемая лучеиспусканием, и другие трудно учиты-

ваемые потери.

Составляющие теплового баланса. Теплота, входящая в уравнение те-

плового баланса, чаще всего относится к одному часу работы двигателя.

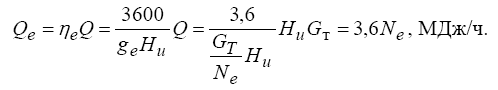

Располагаемая теплота сгорания топлива

Q = Hu ⋅Gт , МДж/ч.

Теплота,

использованная для осуществления

внешней эффективной работы

Теплота, отведённая в систему охлаждения

![]()

где Сохл – теплоёмкость охлаждающего агента, МДж/(кг.град);

Gохл – расход охлаждающего агента (вода, воздух и др.) через систему охла-

ждения, кг/ч;

t’’охл и t’охл – температуры охлаждающего агента на входе и выходе соответ-

ственно.

Теплота, унесённая отработавшими газами

![]()

где GB и GT – расходы воздуха и топлива, кг/ч;

Сpr – теплоёмкость отработавших газов при постоянном давлении,

МДж/(кг.град);

tг и t0 – температуры соответственно отработавших газов на выходе из

цилиндра и свежего заряда на входе в цилиндр двигателя.

Теплота, потерянная вследствие неполноты сгорания

![]()

Для двигателей с внешним смесеобразованием при α < 1

![]()

Остаточная теплота

![]()