Детали машин и основы конструирования

.pdf

9.4. Эскизная компоновка

Эскизная компоновка устанавливает положение зубчатых колес редуктора, элементов открытых передач и муфты относительно опор (подшипников) с целью определения сил, действующих на опоры и изгибающих моментов, действующих на валы и, в конечном итоге, выполнения проверочных расчетов валов, подшипников и шпоночных соединений, а также сборочного чертежа редуктора.

Выполнению компоновки должна предшествовать проработка конструкций типовых редукторов с учетом параметров зубчатых колес и их расположения в пространстве, конструкции подшипниковых узлов (способа регулирования радиального зазора, вида уплотнения, способа смазки, типа крышек подшипников), а также элементов корпуса. На рис. 9.6, 9.7 и 9.8 приводятся схемы соответственно кониче- ско-цилиндрического двухступенчатого, червячного одноступенчатого и соосного двухступенчатого редукторов.

Для выполнения компоновки необходимо заполнить табл 9.6.

Таблица 9.6

Необходимые размеры и их соотношения при выполнении компоновки

|

Наименование элемента |

Обозначение |

Значение (мм) |

|

|

|

|

1. |

Диаметр вершин зубчатых колес |

dа, (dae) |

См. п.8 |

|

|

|

|

2. |

Наружный диаметр червячного |

dам2 |

См. п. 8 |

колеса |

|

|

|

3. |

Диаметр ступицы |

dст. |

См. п. 8 |

4. |

Длина ступицы |

lст |

См. п. 8 с учетом |

|

|

|

расчета п. 9.4 |

5. |

Ширина шкива ременной пере- |

В |

См. п. 8 |

дачи, звена цепи цепной передачи |

|

|

|

или зубчатого колеса открытой |

|

|

|

цилиндрической передачи |

|

|

|

6. |

Ширина подшипника |

Т(B) |

см.п. 9.2 |

|

|

|

|

7. |

Толщина стенки корпуса |

δ |

См. п. 9.3 |

Рис. 9.6. Компоновка коническо-цилиндрического двухступенчатого редуктора

Рис. 9.7. Компоновка червячного редуктора

Рис. 9.8. Компоновка соосного цилиндрического редуктора

Продолжение табл. 9.6

|

Наименование элемента |

Обозна- |

Значение (мм) |

|

|||||

|

чение |

|

|||||||

|

|

|

|

|

|

|

|

|

|

8. |

Расстояние между серединой |

a |

Принимается |

конструк- |

|||||

конической шестерни и подшип- |

|

тивно, после выполнения |

|||||||

ником |

|

|

|

|

|

компоновки |

|

|

|

9. Расстояние между осями под- |

l1 |

l1 = (2,5–3,0) a |

|

|

|||||

шипников на |

валу |

конической |

|

|

|

|

|||

шестерни |

|

|

|

|

|

|

|

||

10. |

Диаметр вала, на котором ус- |

d3 |

См. п. 9.2 |

|

|

||||

танавливается внутреннее кольцо |

|

|

|

|

|||||

подшипника |

|

|

|

|

|

|

|

||

11. |

Расстояние от внешнего торца |

Кф, |

См. табл. 9.5 |

|

|

||||

фланца до внешней стенки корпу- |

К1,К2 |

|

|

|

|||||

са редуктора |

|

|

|

|

|

|

|

||

12. |

Расстояние между серединами |

l2 |

l2≥(0,9–1,0)d2 |

|

|

||||

опор на валу червяка |

|

|

|

|

|

|

|||

13. |

Длина нарезной части червяка |

b1 |

См.п. 8 |

|

|

||||

14. Глубина гнезда подшипника |

lп |

См. табл. 9.5 |

|

|

|||||

15. |

Диаметры отверстий под бол- |

d1, d2, d3 |

См. табл. 9.5 |

|

|

||||

ты или винты |

|

|

|

|

|

|

|

||

16. |

Толщина крышки подшипника |

δп |

Принимается |

по |

спра- |

||||

|

|

|

|

|

|

|

вочнику (см.п. 12.3) |

|

|

17. |

Толщина |

фланца |

крышки |

δф |

Принимается |

по |

спра- |

||

подшипника |

|

|

|

|

вочнику (см.п. 12.3) |

|

|||

18. |

Высота головки болта крышки |

hб |

hб = 0,7d3 (см. табл. 9.5). |

||||||

подшипника |

|

|

|

|

|

|

|

||

19. Зазор между неподвижными и |

Х |

Х = 8-10 |

|

|

|||||

вращающимися частями |

|

|

|

|

|

||||

20. |

Расстояние |

между |

торцом |

У |

|

|

|

||

подшипника и внутренней стен- |

|

|

|

|

|||||

кой редуктора: |

|

|

|

|

|

|

|

||

- при |

отсутствии |

мазеудержи- |

|

|

|

|

|||

|

вающего кольца (см.п. 13); |

|

У = 2-3 |

|

|

||||

- |

при |

наличии |

мазеудерживаю- |

|

|

|

|

||

|

щего кольца |

|

|

|

|

У=5-7 |

|

|

|

|

|

|

|

|

Окончание табл. 9.6 |

|

|

|

|

|

|

|

Наименование элемента |

Обозна- |

Значение (мм) |

||

|

чение |

||||

|

|

|

|

|

|

21. |

Расстояние от оси отверстия |

Сф, С1, |

См. табл. 9.5 |

||

под болт до внешней стенки кор- |

С2 |

|

|||

пуса |

|

|

|

|

|

22. |

Расстояние от оси |

отверстия |

Z |

Z = 5–10 (см. табл. 9.5) |

|

под болт (d1) до расточки под |

|

|

|||

внешнее кольцо подшипника |

|

|

|||

23. |

Ширина |

ведущего |

зубчатого |

b1 |

См. расчеты передач |

колеса (шестерни) |

|

|

|

||

24. |

Ширина |

ведомого |

зубчатого |

b2 |

См. расчеты передач |

колеса (колеса) |

|

|

|

||

25. |

Ширина венца червячного ко- |

b2 |

См. п. 8 |

||

леса |

|

|

|

|

|

26. |

Расстояние от оси червяка |

Н |

См. табл. 9.5 п. 2 |

||

(червячного колеса) до внутрен- |

|

|

|||

ней |

стенки |

корпуса |

редуктора |

|

|

(глубина редуктора) |

|

|

|

||

27. Толщина стакана ведущего ва- |

δ1 |

δ1 = 8-10 |

|||

ла конической передачи |

|

|

|

||

28. Толщина фланца стакана |

δ2 |

δ2 = 10-12 |

|||

|

|

|

|

|

|

29. |

Толщина |

торцевого фланца |

δ3 |

δ3 = 2d3, где d3 – диаметр |

|

редуктора для крепления крышки |

|

болта (винта) крепления |

|||

подшипника и стакана к корпусу |

|

крышки подшипника |

|||

редуктора |

|

|

|

|

|

30. |

Расстояние между |

торцами |

а |

а = (5–10) |

|

подшипников на внутренней опо- |

|

|

|||

ре подшипников соосного редук- |

|

|

|||

тора |

|

|

|

|

|

Компоновка выполняется на миллиметровой бумаге формата А2 или А1 карандашом в контурных линиях в масштабе 1:1 в следующей последовательности.

1)Провести геометрические оси валов в соответствии с расчетными

значениями межосевого расстояния (aw) или внешнего конусного расстояния (Rе).

2)Рассчитать длину ступицы (lст) зубчатых колес редуктора и элементов открытых передач из условия прочности шпонки на смятие

lст = lш+ (5-10), где lш – длина шпонки, мм;

lш = |

2Т |

|

|

, |

|

|

||

|

d4 (h − t1 )[σcм ] |

|

где Т – крутящий момент на валу, Н·мм; d4 – диаметр вала, на котором установлено зубчатое колесо, мм; h – стандартная высота шпонки; t1 – глубина шпоночной канавки (см. табл. 11.4); [σсм] – допускаемое напряжение на смятие, для предварительного расчета при-

нимаем [σсм] = 90 МПа.

Значение lст должно быть не более lст =(1,2–1,6) d4 и не менее ширины венца зубчатых колес, шкивов, звездочек. Если lст>(1,2–1,6)d4 принимаем две шпонки и расчеты повторяются.

3)Вычертить внешние контуры зубчатых колес в зацеплении по ра-

нее найденным размерам(dα, dαе, dαм2, В1, b2, b3, dст, lст). При расположении ступиц зубчатых колес относительно диска необходимо руководствоваться тем, чтобы ширина редуктора была минималь-

ной (см. рис. 9.7 и 9.8).

4)Провести контуры валов по диаметрам посадки внутренних колец подшипников (d3) см. табл. 9.1.

5)Вычертить контур внутренней стенки корпуса редуктора на расстоянии Х от выступающих вращающихся частей зубчатых колес.

6)Вычертить контуры предварительно выбранных подшипников (см.

п. 9.2 ) на посадочном диаметре d3 (см. табл. 9.1) на расстоянии У от внутренней поверхности редуктора.

Опоры на ведущем валу конической передачи (l1) располагаются

в зависимости от величины консоли а (см. табл. 9.6).

Подшипники на внутренней опоре соосного редуктора (рис. 9.8) устанавливаются заподлицо с внутренней стенкой редуктора.

7)Для подшипников ведущего вала конической передачи установить стакан по размерам (δ1, δ2).

8)От внутренней стенки корпуса и стакана ведущего вала конической передачи на расстоянии толщины стенки корпуса (δ) пунктирной (невидимой) линией (см. рис. 9.6 и 9.8) или сплошной (см. рис. 9.7) показать внешнюю стенку корпуса.

9)Вычертить контур внешнего торца фланца – основания корпуса на

расстоянии К1 (у подшипников) и К2 – на остальной площади фланца.

10)На расстоянии глубины гнезда подшипника (lп) со стороны внешнего торца фланца установить стандартные крышки подшипников

(см. п. 12.3) с указанием головок болтов (винтов) hб. Для подшипников ведущего вала конической передачи выполнить крышку подшипника конструктивно с учетом установки стакана и возможности ее крепления.

11)Выполнить отверстия на фланце основания корпуса под диаметры

болтов: для d1 по координатам С и Z, для d2 – С и конструктивного равномерного распределения болтов по периметру фланца.

12)На расстоянии Х от наиболее выступающей части (крышки подшипника или головки болта) на выходном и входном концах валов установить элементы открытых передач или полумуфту.

13)Установить точки приложения сил и реакций опор подшипников на валах по следующим рекомендациям: силы действующие от зубчатых колес, шкивов ременных и звездочек цепных передач, а также неуравновешенная сила от муфты прикладывается от середины ступицы или ширины колес; точки приложения реакций в опорах зависит от типа и установки подшипников качения: при использовании радиальных шариковых или роликовых подшипников реакции прикладываются по середине ширины подшипника, при использовании радиально-упорных шариковых или роликовых подшипников точки приложения смещаются на величину а в зависимости от тела качения, угла наклона дорожек тел качения (α) и установки подшипников (враспор, врастяжку) (см. рис. 11.3).

14)При выполнении компоновки желательно, чтобы значения А = А´;

Б= Б´, В = В´.

10. ВЫБОР И РАСЧЕТ МУФТ

Муфты служат для продольного соединения двух деталей привода, связанных общим крутящим моментом. Тип муфты выбирают в соответствии с предъявляемыми к ней требованиями (например, уменьшение динамических нагрузок, предохранение от перегрузок, компенсация отклонений от соосности и др.).

Все муфты стандартизированы и выбираются в зависимости от условий эксплуатации, величины расчетного крутящего момента и диаметров соединяемых валов.

Tp = KTH , |

(10.1) |

где Tp – расчетный крутящий момент, Н·м;

TH – номинальный момент на валу, определяемый кинематическим расчетом приводом;

K – коэффициент, учитывающий режим работы привода. Принимают по табл. 10.1

|

|

Таблица 10.1 |

|

Значение коэффициента режима работы ( K ) |

|

|

|

|

|

|

|

Тип машины |

Электро- |

|

Особые |

двигатели |

|

случаи |

|

|

|

||

Деревообделочные станки, ленточные или цеп- |

1,5…2 |

|

– |

ные транспортеры |

|

|

|

Текстильные машины |

– |

|

1,5…2 |

|

|

|

|

Поршневые компрессоры |

2,25…3,5 |

|

– |

Металлорежущие станки |

1,25…2,5 |

|

– |

|

|

|

|

Станки с приводом от трансмиссий |

– |

|

1,5 |

|

|

|

|

Реверсивная передача у строгального станка |

– |

|

3 |

|

|

|

|

Мельницы–дробилки: |

|

|

|

– муфта между мотором и передачей, |

– |

|

2,5 |

– муфта между передачей и машиной |

– |

|

4 |

Краны, подъемники, элеваторы |

3…5 |

|

– |

|

|

|

|

Автомобили |

– |

|

1,2…1 |

10.1. Расчет упругих втулочно-пальцевых муфт (МУВП)

Эта муфта используется при необходимости гашения динамических нагрузок, возникающих в приводе и для компенсации несоосно-

сти (рис. 10.1).

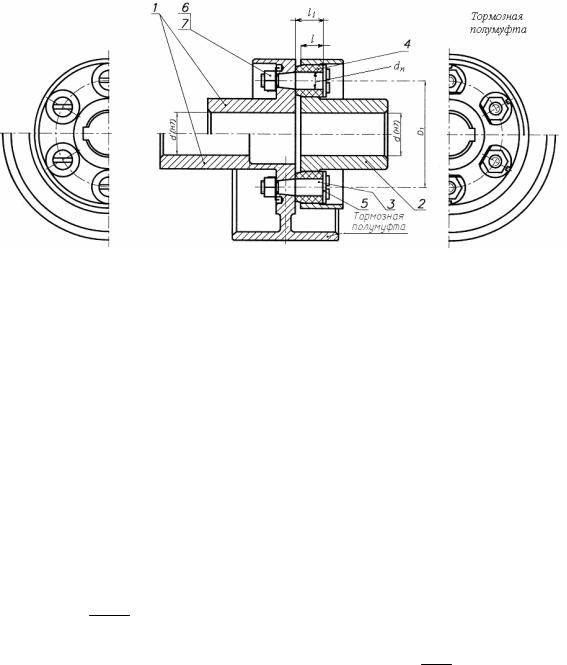

Рис. 10.1. Муфта упругая втулочно-пальцевая: 1, 2 – полумуфты; 3 – палец; 4 – втулка упругая; 5 – шайба для пальцев; 6 – шайба стопорная с носком; 7 – гайка

Проверочный расчет заключается в определении давления между пальцами и резиновыми втулками (набора резиновых колец) по напряжениям смятия

σсм = |

2Tp |

≤ [σсм |

], |

|

ZD1ldn |

||||

|

|

|

где Z – число пальцев;

D1 – диаметр окружности расположения центров пальцев, мм; l – рабочая длина втулки (набора резиновых колец), мм;

dп – диаметр пальцев под резиной, мм;

[σсм] – допускаемое напряжение смятия для резиновых втулок,

[σсм]=2–4 Н/мм2.

Кроме этого пальцы муфты рассчитывают на изгиб

σи = Ft l1 ≤ [σи ], 2ZW

где Ft – окружная сила, определяемая как Ft = 2Tp ;

D1

l1 – длина втулки, мм;