Детали машин и основы конструирования

.pdf

Впосадках могут сочетаться поля допусков одинаковых или разных квалитетов в зависимости от технологии изготовления детали.

ВЕСДП предусмотрены две системы образования посадок: система основного отверстия система отверстия (СА) и система основного вала система вала (СВ).

Воснову системы отверстия положена независимость размера отверстия от вида посадки, т.е. предельные отклонения данного размера отверстия одинаковы для всех посадок. Различные посадки достигаются путем изменения предельных отклонений размеров (полей допусков) вала (рис. 14.3.а).

Отверстия в такой системе называют основным, а расположение его поля допуска (основное отклонение, нижнее, равное нулю) обозначают буквой Н. Второе отклонение, верхнее, всегда положительно, т.е. поле допуска располагается в “тело” детали. Обозначение посадки в

системе отверстия имеет вид 50 H 7 k6

При образовании посадок в системе вала принимают, что размер вала не зависит от вида посадки, а различные посадки получают за счет изменения предельных отклонений (полей допусков) отверстий

(рис. 14.3.б).

а) |

б) |

Рис. 14.3. Схемы полей допусков посадок в системе отверстия (а), вала (б).

Вал в такой системе называют основным, а расположение его поля допуска (основное отклонение, верхнее, равное нулю) обозначают буквой h. Второе отклонение, нижнее, всегда отрицательно, т.е. поле допуска располагается также в «тело» детали. Обозначение посадки

в системе вала имеет вид 50 К7 h6

На практике в машиностроении система отверстия более распространена, т.к. способствует сокращению ассортимента требуемых инструментов для обработки отверстий и средств контроля.

Вобеих системах посадки могут быть: с зазором, с натягом, переходные.

Втом случае, когда экономически нецелесообразно использо-

вать только СА или СВ применяют комбинированную посадку 50 E8 ,

к6

в которой отверстие выполнено в отверстии вала, а вал в системе отверстия (рис. 14.4).

Посадки с зазором применяют в подвижных и неподвижных соединениях, подвергаемых частой разборке и сборке при невысоких требованиях, к точности соединения и небольших нагрузках. Относительная неподвижность деталей соединения достигается за счет дополнительного крепления (шпонками, штифтами, винтами и т.д.)

Посадки с натягом применяют для неподвижных соединений деталей без дополнительного крепления.

Переходные применяют чаще всего в неразъемных неподвижных соединениях с дополнительным креплением при повышенных требованиях к центрированию сопрягаемых деталей.

Посадки назначают на основании расчетов или накопленного в промышленности опыта по методу аналогов.

Предельные отклонения (допуски) размеров устанавливают (по ЕСДП) с учетом назначенных посадок, требуемой точности, технологии изготовления и т.д.

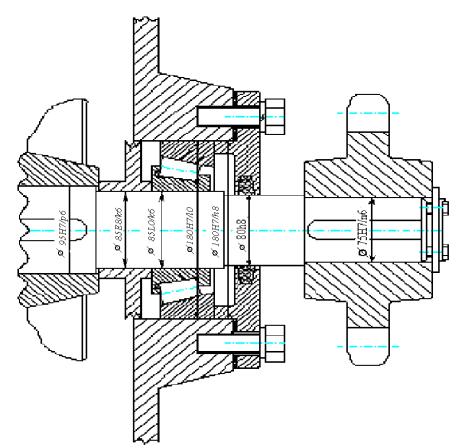

Посадки основных деталей даны в табл. 14.1, а примеры обозначения – на рис. 14.4.

Таблица 14.1.

|

|

|

|

|

Посадки основных деталей редукторов |

|

|

|

|

|

|

Обозначение |

Примеры применения |

||||

|

посадки |

||||

|

|

||||

|

H 7 ; H 7 |

Зубчатые и червячные колеса на валах при тяжелых и |

|||

|

|

|

|

|

ударных нагрузках, без дополнительного крепления |

|

r6 s6 |

||||

|

шпонками (шлицами) (обеспечивается большой натяг) |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Окончание табл. 14.1 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Обозначение |

Примеры применения |

|

|

|||||||||

|

|

посадки |

|

|

||||||||

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

Зубчатые и червячные колеса, зубчатые полумуфты на |

||

|

|

|

H 7 |

|

валах при тяжелых нагрузках с дополнительным креп- |

|||||||

|

|

|

|

p6 |

лением шпонкой. Венцы червячных колес на |

центр |

||||||

|

|

|

|

|

|

|

|

|

|

(обеспечивается небольшой натяг). |

|

|

|

|

|

H 7 |

Зубчатые колеса, шестерни на валах, фрикционные и |

||||||||

|

|

|

|

|

|

|

|

|

|

кулачковые муфты с дополнительным |

креплением |

|

|

|

|

|

n6 |

||||||||

|

|

|

|

шпонками (переходная посадка). |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H 7 |

Стаканы под подшипники качения в корпус, распорные |

||||||||

|

|

|

|

|

|

|

|

|

|

втулки в высокооборотистых передачах |

(переходная |

|

|

|

|

|

js6 |

||||||||

|

|

|

|

посадка). |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H 7 |

; |

H 7 |

|

Крышки торцовые узлов на подшипниках качения (по- |

||||||

|

|

h8 |

d8 |

садка с зазором). |

|

|

||||||

|

|

|

|

|

||||||||

|

|

H 8 |

; |

H 8 |

|

Распорные кольца, втулки, крышки подшипников (по- |

||||||

|

|

h8 |

h9 |

садка с зазором при Smin = 0). |

|

|

||||||

|

|

|

|

|

||||||||

|

|

|

|

L0 |

|

Внутренние кольца подшипников качения на |

валах |

|||||

|

|

|

|

k6 |

(посадка с натягом). |

|

|

|||||

|

|

|

H 7 |

|

Наружные кольца подшипников качения в неподвиж- |

|||||||

|

|

|

|

l0 |

ном корпусе (посадка с зазором). |

|

|

|||||

|

|

H 7 |

; |

H 7 |

|

Шкивы, звездочки, зубчатые колеса и муфты (переход- |

||||||

|

|

js6 |

k6 |

ная посадка). |

|

|

||||||

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

14.2. Нормирование отклонений формы взаимного расположения поверхностей и обозначение их параметров на чертежах

При изготовлении деталей неизбежно возникают погрешности не только линейных размеров, но и геометрической формы, а также в относительном расположении осей, поверхностей и конструктивных элементов деталей. Эти погрешности могут оказывать вредное влияние на работоспособности деталей машин. Например, цилиндрически цапфа вала в процессе ее обработки может получить овальную форму в поперечном сечении и (или) седлообразную – в продольном. После монтажа подшипника качения на эту поверхность его внутреннее кольцо может деформироваться, что приведет к нарушению нормальных условий работы подшипника. Чтобы ограничить подобные от-

клонения, на чертежах задают допуски формы и взаимного расположения поверхностей.

Рис. 14.4. Пример обозначения посадок на чертежах

За величину отклонений формы или расположения принимают наибольшее расстояние от точек реальной поверхности (профиля, оси) до прилегающей (номинальной).

Данные о допусках формы или расположения поверхностей указывают в прямоугольной рамке, разделенной на две или три части.

При указании допусков (отклонений) формы рамку разделяют на две части, в который помещают: в первой – знак допуска, во второй – числовое значение допуска (отклонения) в мм. Рамку соединяют с контурной линией элемента (или ее продолжением), к которому относится допуск, прямой или ломаной линией, заканчивающейся стрелкой (табл. 14.2, п.1).

При указании допуска расположения рамку разделяют на две или три части. В том случае, когда рамку возможно соединить с кон-

Таблица 14.2.

Примеры обозначения условных знаков допусков формы и расположения поверхностей на чертежах (ГОСТ 2.308)

|

Пример обо- |

|

|

|

Пример обо- |

Вид допуска |

значения ус- |

|

Вид допуска |

значения ус- |

|

|

ловных знаков |

|

|

|

ловных знаков |

1 |

2 |

3 |

4 |

||

1. Допуск |

|

6. Допуск пер- |

|

||

круглости |

|

пендикулярности |

|

||

|

|

|

|

|

|

2. Допуск о |

|

7. Допуск соосно- |

|

||

цилиндрично- |

|

сти |

|

||

сти |

|

|

|

|

|

|

|

|

|

|

|

3. Допуск пря- |

|

8. Допуск парал- |

|

||

молинейности |

|

лельности |

|

||

|

|

|

|

||

4. Допуск про- |

|

9. Допуск парал- |

|

||

филя продоль- |

|

лельности (/ /) и |

|

||

ного сечения |

|

симметричности |

|

||

цилиндриче- |

|

( |

|

) |

|

|

|

|

|||

ской поверхно- |

|

|

|

|

|

сти |

|

|

|

|

|

5. Допуск пло- |

|

10. Допуск ради- |

|

||

скостности |

|

ального и торце- |

|

||

|

|

вого биения |

|

||

|

|

|

|

|

|

ПРИМЕЧАНИЕ: на чертежах деталей вращения (валы, червяки, колеса и т.д.) следует располагать условные обозначения баз под изображением деталей, условные обозначения допусков формы и расположения над изображением детали на минимальном числе уровней

турными линиями элемента, к которому относится отклонение и базового элемента рамка делится на две части. Линия, соединяющая рамку с базовым элементом, заканчивается знаком (зачерченный треугольник), расположенным основанием на контурной линии базового эле-

мента (табл. 14.2, п. 6). Если невозможно базовый элемент соединить с рамкой допуска, то базу обозначают прописной буквой, заключенной в квадратную рамку, и эту же букву вписывают в третью часть рамки допуска (табл. 14.2, п.п. 7, 8, 9).

Числовые значения допусков формы и взаимного расположения в основном определяется в зависимости от принятой степени точности изготовления, геометрического размера, величины его допуска, вида сопрягаемых деталей.

Если базой является поверхность, то зачерченный треугольник, расположенный на ней не должен совпадать с продолжением размерной линии (табл. 14.2, п. 10). Если базой является ось или плоскость симметрии, то зачерченный треугольник должен совпадать с продолжением размерной линии (табл. 14.2, п.п. 7, 9). Если нет необходимости выделять один из элементов в качестве базового, то зачерченный треугольник заменяют стрелкой (табл. 14.2, п.8).

Если допуск относится к поверхности, а не к ее оси или плоскости симметрии, то соединительная линия не должна совпадать с продолжением размерной линии этой поверхности (табл. 14.2. п. п. 2, 10).

Если допуск относится к оси или плоскости симметрии, то стрелка соединительной линии должна совпадать с продолжением размерной линии (табл. 14.2. п. п. 3.7).

Если необходимо задать для элемента два разные виды допусков, то рамку можно объединить (табл. 14.2. п.9).

Повторяющиеся виды допусков, обозначаемые одним и тем же символом, имеющие одно и то же числовое значение и относящиеся к одним и тем же базам, но к разным элементам, можно указывать один раз в рамке, от которой отходит одна соединительная линия, разветвляемая затем ко всем нормируемым элементам (табл. 14.2. п.10).

14.3.Нормирование шероховатости поверхностей

иобозначение ее параметров на чертежах

Действительные поверхности деталей машин отличаются от номинальных (заданным в технической документации) наличием неровностей, образовавшихся при обработке поверхности и обусловленных колебанием инструмента и детали в процессе обработки, дефектами инструмента и другими причинами. Неровности, у которых отношение шага к их высоте менее 50, принято называть шероховатостью. Шероховатость поверхностей существенно влияет на эксплуатацион-

При этом на месте рамки 1 записывают условное обозначение направлений неровностей. На месте рамки 2 указывается базовая длина (если она не стандартная) и параметр (параметры) шероховатости по ГОСТ 25142 (после соответствующего символа). На месте рамки 3 записывают вид обработки поверхности и другие дополнительные указания.

Требования по шероховатости должны быть ясны из чертежа и указаны для всех поверхностей. Однако если несколько участков поверхности детали имеют одинаковую шероховатость то ее на чертеже детали не ставят, а указывают в правом верхнем углу формата

(рис. 14.9)

а) б) в) г) Рис. 14.9. Обозначение одинаковой шероховатости на чертежах

Знак (√), взятый в скобки, означает, что все остальные поверхности детали; кроме тех, шероховатость которых обозначена непосредственно на изображении, имеют шероховатость, указанную перед скобкой (рис. 14.9, а).

Если ко всем участкам поверхности детали предъявляются одинаковые (равные) требования по всем параметрам шероховатости, то знак (√), взятый в скобки опускается (рис. 14.9, б).

Шероховатость поверхностей, не обрабатываемых по данному чертежу, указывают так, как показано на рис. 14.9, в, г, причем возможны два случая: первый (рис. 14.9, г), когда остальные поверхности сохраняются в состоянии поставки, второй (рис. 14.9, в) – когда поверхности получены без удаления слоя материала (например, литьем)

Обозначения шероховатостей одной и той же части поверхности или повторяющихся поверхностей (отверстий, зубьев и т.п.) наносят на чертеже только раз (рис. 14.12). При этом они могут наноситься на линиях контура изображения (рис.14.12, г), на продолжении размерных линий (рис. 14.12, б), на вспомогательных линиях (рис. 14.12, а) типа выносных или на линиях стрелках (рис. 14.12 в). Не следует ставить обозначения на линиях невидимого контура.

г

Рис. 14.12

Условные обозначения параметров шероховатости следует располагать на верхних частях изображения детали, а на торцевых поверхностях – под изображением детали на тех видах и разрезах, где поставлены размеры, относящиеся к соответствующим частям деталей. Если шероховатость поверхности деталей на различных участках различна, то между этими участками проводится граница сплошной тонкой линией с нанесением соответствующего размера и указанием знака шероховатости (рис. 14.12, г).

Обозначение шероховатости рабочих поверхностей зубьев зубчатых и червячных колес, эвольвентных шлицев и других аналогичных поверхностей относятся условно к делительной поверхности, как показано на рис. 14.13.

Рис. 14.13. Обозначение выносных параметров шероховатости

Наиболее предпочтительным параметром нормирования шероховатости является Ra, значения которого можно принимать для посадочных поверхностей отверстий валов согласно рекомендаций табл.9.3; для других поверхностей деталей согласно табл. 14.4.

Шероховатость поверхностей, неуказанных в табл. 14.4, можно определять по формуле Ra=0,05IT, округляя до ближайшего целого

значения стандартного ряда (где IT – допуск размера). Параметр Rz часто принимают Rz < (0,1-0,2)IT.

Таблица 14.3.

Шероховатость посадочных поверхностей отверстий валов Ra, мкм

|

|

Отверстие |

|

|

Вал |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Квалитет |

|

|

|

|

||

|

|

6, 7 |

|

8 |

|

9 |

6, 7 |

|

8 |

|

9 |

Св.18 |

до 50 |

0,8 |

|

1,6 |

|

3,2 |

0,8 |

|

|

1,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Св.50 до 120 |

1,6 |

|

|

3,2 |

0,8 |

|

|

1,6 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

Св.120 |

до 500 |

|

|

|

|

|

1,6 |

|

|

3,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 14.4.

Шероховатость поверхности конструктивных элементов деталей

Вид поверхности |

Ra, |

|

мкм |

||

|

||

Торцы заплечиков валов для базирования: |

|

|

подшипников качения класса точности 0 |

1,6 |

|

зубчатых червячных колес при отношении длины отверстия |

|

|

ступицы к диаметру |

|

|

l/d ≤ 0.8 |

1,6 |

|

l/d > 0.8 |

3,2 |

|

Цилиндрические поверхности вала под зубчатые колеса, шки- |

1,25 |

|

вы, звездочки, полумуфты |

||

|

||

Поверхности валов под резиновые манжеты |

0,2 |

|

Посадочные поверхности под подшипник на валу |

0,8 |

|

Канавки, фаски, радиусы галтелей на валах |

6,3 |

|

Поверхности шпоночных пазов на валах: |

|

|

рабочие |

3,2 |

|

нерабочие |

6,3 |

|

Поверхности шпоночных пазов в отверстиях колес |

|

|

рабочие |

1,6 |

|

нерабочие |

3,2 |

|

Рабочая поверхность шкивов ременных передач |

3.2 |

|

Рабочая поверхность зубьев звездочек цепных передач |

1.25 |