Детали машин и основы конструирования

.pdf

|

|

Окончание табл. 11.13 |

||

|

|

|

|

|

1 |

2 |

3 |

|

|

Резьба |

πd 3 |

|

πd 3 |

|

1 |

|

1 |

|

|

|

|

|||

|

32 |

16 |

|

|

Примечание. c=d1/d; da – наружный диаметр вала; df – внутренний диаметр вала (значения и определяются по делительному диаметру d).

Выводы.

После выполнения всех проверочных расчетов необходимо согласовать их между собой, с целью получения оптимального варианта разработанной конструкции. Для этого строим таблицы расчетов для каждого вала (табл. 11.14).

Таблица 11.14

Результаты проверочного расчета вала

|

|

|

Результат прове- |

Элементы |

Действительное |

Допускаемое |

рочных расчетов |

проверочных |

(процент пере- |

||

расчетов |

значение |

значение |

грузки или не- |

|

|

||

|

|

|

догрузки) % |

1. Подшипни- |

Cрасч |

Cтабл |

|

ки качения |

|

|

|

2. Шпоночное |

σсм= |

[σсм]= |

|

соединение |

σсм= |

[σсм]= |

|

3. Расчет вала |

S= |

[S]= |

|

Необходимо добиться таких результатов проверочных расчетов чтобы максимальная недогрузка любого элемента не превышала 100% допускаемого значения , а максимальная перегрузка - 5%.

Внимание. При изменении диаметра вала все проверочные расчеты необходимо повторить.

12. РЕКОМЕНДАЦИИ ПО КОНСТРУИРОВАНИЮ ОСНОВНЫХ ЭЛЕМЕНТОВ РЕДУКТОРА И ПРИВОДА

12.1. Схемы установки подшипников

Конструкции подшипниковых узлов (опор) редукторов зависят от типа применяемых подшипников, схемы их установки, типа зубчатого зацепления и способа смазывания подшипников и колес.

Основным изделием подшипникового узла является подшипник. Подшипники служат опорами для валов, осей и других вращающихся деталей. Они воспринимают радиальные и осевые усилия, приложенные к валу. Помимо этого комплект деталей подшипникового узла может включать: детали крепления колец подшипников на валу и в корпусе; крышки, стаканы и компенсаторные кольца; уплотнения и регулирующие устройства.

Методика предварительного выбора типа подшипника рассмотрена в п. 9.2, а их проверочный расчет приведен в п. 11.2. Осевое фиксирование валов осуществляется различными способами установки подшипников: в плавающих и фиксирующих опорах.

Плавающие опоры допускают осевое перемещение вала от температурных деформаций в любом направлении и воспринимают только радиальную нагрузку (см. рис. 12.1, 12.3).

Фиксирующие опоры ограничивают перемещение вала в одном или обоих направлениях и воспринимают радиальную и осевую нагрузки.

На рис. 12.1 приведен способ установки ведущего вала цилиндрического редуктора с горизонтальным расположением валов в шарикоподшипниках. Такая схема применяется при любых расстояниях между опорами, значительных температурных деформациях вала и невысоких требованиях к жесткости опор и вала, а также, если межосевое расстояние передачи составляет аW >180 мм.

Кроме шариковых, в такой схеме возможно применение ради- ально-упорных роликовых и двухрядных сферических подшипников.

На рис. 12.2 показан способ установки ведущего вала-шестерни в конических радиально-упорных подшипниках. Данная схема предпочтительна и широко применяется для быстроходных, промежуточных и тихоходных валов цилиндрических редукторов, а также для вала червяка червячных редукторов при межосевом расстоянии

аW <160 мм.

Рис. 12.1. Установка ведущего вала цилиндрического редуктора на шарикоподшипниках: левая опора – плавающая, правая – фиксирующая

В этом случае обе опоры конструируют одинаково, подшипники установлены враспор (возможно в растяжку), что ограничивает осевое перемещение вала. По такой схеме можно радиальные однорядные шариковые и радиально-упорные шариковые подшипники. Для компенсации тепловых деформаций в таком случае между торцом наружного кольца подшипника и крышкой устанавливают зазор 0,2÷0,5 мм (на сборочных чертежах не показывают). При установке радиальноупорных подшипников для предотвращения защемления тел качения от температурных деформаций предусматривают осевую регулировку зазоров в подшипнике, которая осуществляется набором металлических прокладок толщиной 0,1-0,2 мм, установленных между крышкой подшипника и корпусом редуктора.

Рис. 12.2. Установка конических радиально-упорных подшипников на ведущем валу цилиндрического косозубого редуктора

На рис. 12.3 показан способ проектирования подшипниковых узлов вала червяка. Левая опора – фиксирующая на двух конических роликовых радиально-упорных подшипниках (возможно также применение шариковых радиально-упорных подшипников), правая – пла-

вающая (радиальный однорядный шариковый или роликовый подшипник). Такую схему применяют при межосевом расстоянии червячной передачи аW >160 мм. При диаметре окружности вершин витков червяка da1 больше диаметра наружного кольца подшипника D подшипники фиксирующей опоры устанавливают в стакан (рис.12.3).

Рис. 12.3. Подшипниковые опоры быстроходного вала червячного редуктора: левая опора – фиксирующая на двух конических роликоподшипниках; правая – плавающая (радиальный шарикоподшипник)

На рис. 12.4 представлена схема установки подшипников на вертикально расположенном ведомом валу червячного. Подшипники установлены враспор, обе опоры фиксирующие. Данная схема установки подшипников используется также при проектировании подшипниковых узлов цилиндрических передач. Конструкция корпуса для нижнего подшипникового узла проектируют с таким расчетом, чтобы подшипник не забрасывало маслом, смазывающим червячное зацепление.

Рис. 12.4. Установка вертикально расположенного вала червячного колеса в роликовых конических радиально-упорных подшипниках

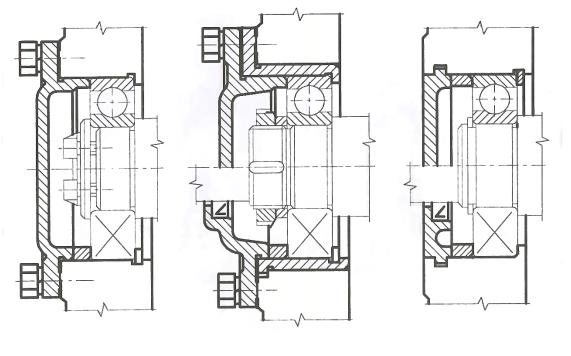

На рис. 12.5–12.7 приведены способы установки подшипников ведущего вала конического редуктора. Применяют такие схемы при небольших расстояниях между опорами l=(8÷10)d. Минимальные значения относятся к роликовым, а большие – к шариковым радиальноупорным подшипникам. Для возможности регулировки радиального зазора в зубчатом коническом зацеплении подшипники устанавливают в стакан.

12.2. Крепление колец подшипников на валу и в корпусе

При выборе способа крепления колец подшипника учитывают схему его установки, тип опоры (фиксирующая или плавающая), величину осевой нагрузки, способ регулирования подшипников, и зубчатого зацепления, размеры и конструкцию узла в целом. В каждом частном случае принятому способу крепления внутреннего кольца

могут соответствовать различные способы крепления наружного кольца, и наоборот.

Рис. 12.5. Установка конических роликоподшипников на входном валу конического редуктора враспор

Рис. 12.6. Установка шариковых радиально-упорных подшипников на входном валу конического редуктора враспор

Рис. 12.7. Установка конических роликоподшипников на входном валу конического редуктора врастяжку

На рис. 12.8 и 12.9 приведены наиболее распространенные способы крепления колец подшипников на валу и в корпусе.

При отсутствии осевых нагрузок внутреннее кольцо подшипника фиксируют на валу посадкой с натягом (рис. 12.8 а).

При значительных осевых нагрузках внутреннее кольцо целесообразно фиксировать круглой шлицевой гайкой (рис. 12.8 б). Гайка предохраняется от развинчивания стопорной многолапчатой шайбой, внутренний зуб которой входит в паз вала, а один из наружных отгибается в прорези гайки. Параметры шлицевых гаек и стопорных шайб приведены в приложении 3, табл. 1 и 2. Со второй стороны внутреннее кольцо фиксируется упорным буртиком на валу.

Распространено закрепление внутреннего кольца подшипников концевой шайбой, которая крепится к торцу вала одним (рис.12.8, в) или двумя (рис.12.8, г) винтами стопорящие специальными стопорными шайбами или штифтом (см. приложение 3 табл. 3).

На рис. 12.8, д с одной стороны внутреннее кольцо подшипника фиксируют пружинным упорным кольцом, которое в разведенном со-

стоянии закладывается в кольцевую канавку на валу. Со второй стороны внутреннее кольцо фиксируют буртиком на валу или вторым пружинным кольцом (рис. 12.8 е). Применяют такой способ при небольших частотах и значительных осевых нагрузках. Параметры пружинных колец приведены в приложении 5, табл. 4.

а) |

б) |

в) |

г) |

д) |

е) |

ж) |

Рис. 12.8. Способы крепления внутреннего кольца подшипника: а) – посадкой с натягом; б) –круглой гайкой со шлицами;

в), г) – торцевой шайбой; д), е) – пружинным упорным кольцом; ж) – шайбами с радиальными винтами

Фиксирование внутреннего кольца подшипника двумя шайбами

срадиальными винтами представлено на рис. 12.8 ж.

Внекоторых случаях фиксацию внутреннего кольца выполняют распорной втулкой, установленной между торцами внутреннего кольца подшипника и ступицей элемента открытой передачи или муфты (рис. 12.1, правая опора).

На рис. 12.9 представлены способы крепления наружного

кольца.

а) |

б) |

в) |

Рис. 12.9. Способы крепления наружного кольца подшипника: а) крышкой и уступом в

корпусе или крышкой и пружинным кольцом; б) крышкой и уступом в стакане или компенсаторным кольцом и пружинным кольцом; в) компенсаторным кольцом и пружинным кольцом либо уступом в корпусе

Наружные кольца фиксирующих опор закрепляют в корпусе с двух сторон врезной или торцевой крышкой и уступом в корпусе (стакане) либо пружинным кольцом (рис. 12.9, а–в). Внешнее кольцо роликовых радиально-упорных конических подшипников выполняют с односторонней фиксацией торцевой (врезной) крышкой (рис. 12.2, 12.5, 12.6 – правая опора), уступом в стакане (корпусе) (рис. 12.3 – правый подшипник левой опоры, рис. 12.5, 12.6 – левая опора, рис. 12.7.– обе опоры). Внешнее кольцо подшипников плавающих опор не фиксируют (рис. 12.1 левая, опора).

12.3. Проектирование крышек подшипниковых узлов

Для герметизации подшипниковых узлов редуктора, осевого фиксирования подшипников и восприятия осевых нагрузок применяют торцовые (накладные) и врезные крышки. Они изготовляются, как правило, из чугуна СЧ-15 и выполняются, в двух конструкциях – глухие и сквозные (с отверстием под выходной вал). Размеры крышек определяют в зависимости от диаметра наружного кольца подшипни-