- •Магнитные методы структуроскопии и дефектоскопии ферромагнитных изделий

- •Екатеринбург

- •3. 1. Магнитные характеристики ферромагнетиков

- •3. 1. 1. Поведение ферромагнетиков и ферритов во внешних магнитных полях

- •3. 2. Cтруктурная чувствительность магнитных свойств

- •3. 3. Измерение магнитных свойств

- •3. 3. 1. Коэффициент размагничивания. Магнитные свойства вещества и тела

- •3. 3. 2. Методы создания и измерения магнитного поля

- •3. 3. 3. Измерение кривой намагничивания и петли гистерезиса

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 2

- •3. Основные положения

- •3. 2. Влияние структуры

- •3. 3. Контроль качества поверхностного упрочнения стальных изделий

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 3 эффект баркгаузена и его использование в структуроскопии

- •1. Цель работы

- •2. Программа работы

- •3. Основные сведения об эффекте баркгаузена

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 4 магнитографический метод дефектоскопии изделий

- •1. Цель работы

- •2. Содержание работы

- •3. Основные положения

- •3. 1. Дефекты сплошности металлов

- •3. 2. Магнитные поля рассеяния вблизи дефектов

- •3. 3. Магнитографическая дефектоскопия

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Устройство и принцип действия дефектоскопа мгк-1

- •1. Назначение

- •2. Технические характеристики

- •3. Комплектность прибора

- •4. Устройство и принцип работы прибора

- •5. Методика контроля

- •6. Основные измеряемые характеристики выявляемого дефекта

- •1. 2. Характеристика контролируемых изделий

- •2. Технические характеристики

- •3. Устройство и принцип работы дефектоскопа

- •1. Общие сведения о конструкции дефектоскопа

- •2. Принцип действия дефектоскопа и особенности

- •3. Особенности записи полей дефектов на магнитную ленту

- •4. Меры безопасности при работе с дефектоскопом

- •5. Порядок работы с дефектоскопом

- •Учебное электронное текстовое издание

1. Цель работы

1. Знакомство с понятиями дефектов металла типа нарушения сплошности.

2. Изучение физических основ магнитографического метода дефектоскопии.

3. Практическое освоение методик магнитографического контроля.

2. Содержание работы

1. Ознакомиться с физическими принципами магнитографии.

2. Изучить работу лабораторной установки для магнитографического контроля, включающую устройство для записи полей рассеяния на магнитную ленту и прибор МГК-1, служащий для воспроизведения и анализа записанных сигналов.

3. Экспериментально определить влияние на показания прибора МГК-1:

глубины линейных поверхностных дефектов (варьируя величину намагничивающего тока, настроить дефектоскоп на максимальную чувствительность к глубине поверхностных дефектов);

глубины залегания подповерхностных дефектов различной величины;

наличия и толщины сварного шва над дефектом.

4. Ознакомиться с устройством дефектоскопа-индикатора СТАТОСКАН и выполнить контроль фрагмента трубы с разделением обнаруженных дефектов по степени опасности.

5. Обработать и проанализировать результаты измерений.

3. Основные положения

3. 1. Дефекты сплошности металлов

Задачей дефектоскопии является обнаружение и измерение характеристик дефектов типа нарушения сплошности с целью последующего определения возможности использования по назначению проконтролированного изделия.

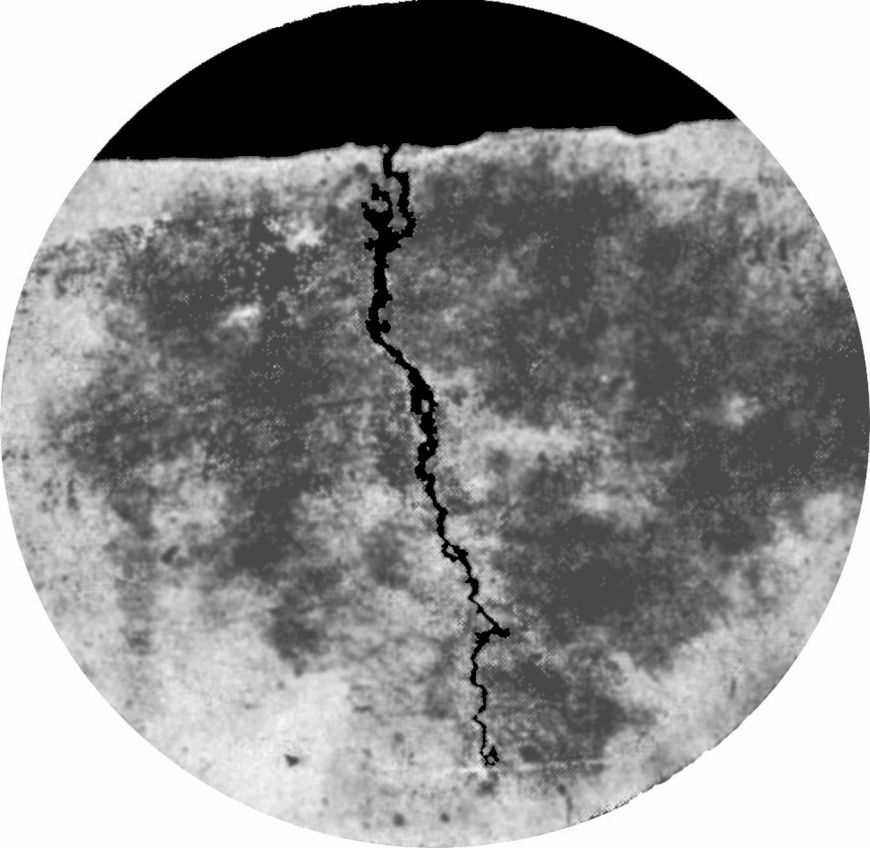

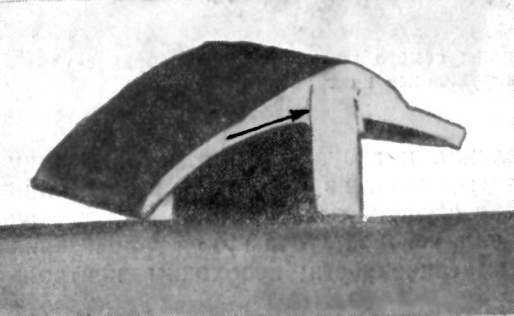

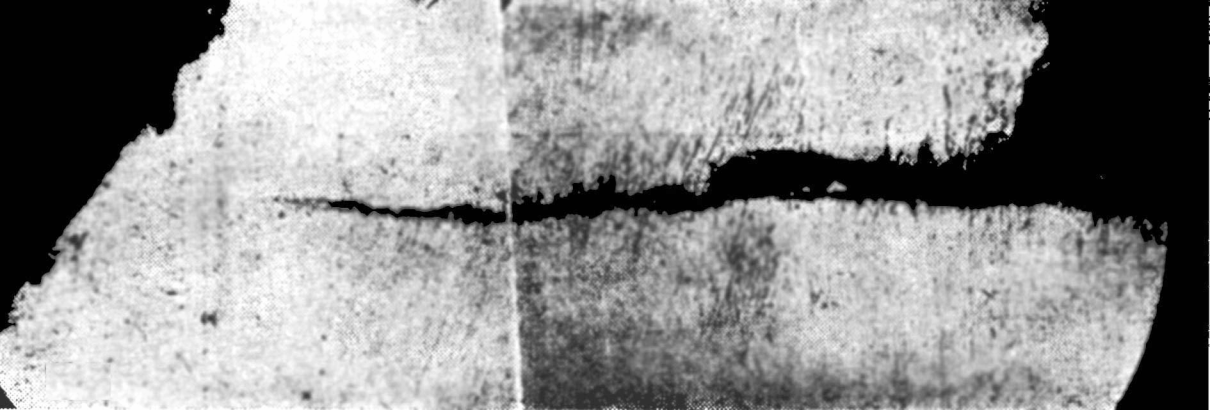

К дефектам сплошности металлов относятся, прежде всего, трещины различного происхождения (закалочные, усталостные, шлифовочные, рихтовочные), формы и размеров (волосовины, флокены, внутренние разрывы, рванины и т. д.), а также раковины, поры, включения, закаты, непровар, коррозионные поражения и многие другие дефекты [1–2] . Для примера на рис. 4. 1 приведен вид закалочной трещины, а на рис. 4. 2 – вид непровара на сварном шве. Визуализация дефектов получена при помощи магнитного порошка, наносимого на намагниченное изделие и скапливающегося вблизи дефекта (см. магнитопорошковая дефектоскопия [1, 3]).

По возможности выявления дефекты подразделяют на явные, видимые невооруженным глазом, и скрытые, выявляемые при помощи специальных средств.

В зависимости от возможного влияния на эксплуатационные свойства изделий дефекты подразделяются на критические, значительные и малозначительные. Критическим называется дефект, при наличии которого использование продукции по назначению невозможно по техническим причинам или из-за несоответствия требованиям безопасности или надежности; значительным – дефект, который существенно влияет на эксплуатационные свойства продукции и (или) на ее долговечность, но не является критическим; малозначительным – дефект, который не оказывает существенного влияния на возможность использования продукции по назначению. При классификации учитывают характер, размеры, место расположения дефекта на изделии, особенности изделий, их назначение, условия эксплуатации.

Рис. 4. 1. Поперечный разрез глубокой закалочной трещины (x120)

Рис.

4. 2. Поперечный разрез непровара на

сварном шве

а

– в натуральную величину; б

– при увеличении в 25 раз

б

б