- •Магнитные методы структуроскопии и дефектоскопии ферромагнитных изделий

- •Екатеринбург

- •3. 1. Магнитные характеристики ферромагнетиков

- •3. 1. 1. Поведение ферромагнетиков и ферритов во внешних магнитных полях

- •3. 2. Cтруктурная чувствительность магнитных свойств

- •3. 3. Измерение магнитных свойств

- •3. 3. 1. Коэффициент размагничивания. Магнитные свойства вещества и тела

- •3. 3. 2. Методы создания и измерения магнитного поля

- •3. 3. 3. Измерение кривой намагничивания и петли гистерезиса

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 2

- •3. Основные положения

- •3. 2. Влияние структуры

- •3. 3. Контроль качества поверхностного упрочнения стальных изделий

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 3 эффект баркгаузена и его использование в структуроскопии

- •1. Цель работы

- •2. Программа работы

- •3. Основные сведения об эффекте баркгаузена

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 4 магнитографический метод дефектоскопии изделий

- •1. Цель работы

- •2. Содержание работы

- •3. Основные положения

- •3. 1. Дефекты сплошности металлов

- •3. 2. Магнитные поля рассеяния вблизи дефектов

- •3. 3. Магнитографическая дефектоскопия

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Устройство и принцип действия дефектоскопа мгк-1

- •1. Назначение

- •2. Технические характеристики

- •3. Комплектность прибора

- •4. Устройство и принцип работы прибора

- •5. Методика контроля

- •6. Основные измеряемые характеристики выявляемого дефекта

- •1. 2. Характеристика контролируемых изделий

- •2. Технические характеристики

- •3. Устройство и принцип работы дефектоскопа

- •1. Общие сведения о конструкции дефектоскопа

- •2. Принцип действия дефектоскопа и особенности

- •3. Особенности записи полей дефектов на магнитную ленту

- •4. Меры безопасности при работе с дефектоскопом

- •5. Порядок работы с дефектоскопом

- •Учебное электронное текстовое издание

3. 2. Влияние структуры

на физические свойства и контроль качества термической обработки сталей

Изменение структуры сталей под влиянием термообработки в свою очередь приводит к существенному изменению их свойств.

В отожженном или высокоотпущенном (Тотп > 400C) состояниях сталь состоит из феррита и включений карбидов (цементита). Феррит обладает низкой прочностью и высокой пластичностью, цементит же при нулевом значении удлинения и сужения имеет высокую твердость. Более высокое значение прочности и меньшая пластичность сплавов с содержанием углерода более 0,01 % объясняются упрочняющим действием карбидных частиц. При малом количестве цементитных включений пластическая деформация развивается относительно беспрепятственно и материал характеризуется невысокой твердостью. Если таких частиц будет больше, например если при термообработке измельчаются частицы цементита, то вокруг этих частиц образуются искажения кристаллической решетки, что препятствует движению дислокаций, и сталь упрочняется. Наоборот, в результате укрупнения частиц освободятся некоторые объемы феррита для движения дислокаций и способность стали к пластической деформации увеличивается. Количество карбидных частиц постоянного размера зависит от содержания углерода в стали, поэтому с увеличением содержания углерода повышаются значения прочности и понижаются значения пластичности как для отожженного, так и для высокоотпущенного состояний. При данном же содержании углерода число карбидных частиц, а следовательно, и площадь поверхности раздела фаз будут возрастать при измельчении карбидов. Более высокая дисперсность карбидной фазы объясняет более высокую прочность закаленной и отпущенной стали по сравнению с отожженной. Повышение Тотп, приводящее к укрупнению цементитных частиц, снижает прочность.

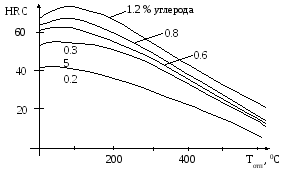

Высокая твердость мартенсита объясняется тем, что элементарные кристаллические ячейки его искажены, вследствие чего пластическая деформация затруднена и образование сдвигов в мартенсите почти невозможно. Чем больше углерода в стали, тем больше искаженность тетрагональной решетки мартенсита и больше его твердость. Изложенные представления иллюстрируются представленными на рис. 2.2 экспериментальными зависимостями твердости закаленных сталей с различным содержанием углерода от температуры отпуска. Видно, что увеличение содержания углерода в стали приводит к росту твердости. Характер изменения твердости при увеличении температуры отпуска обусловлен особенностями протекания указанных выше структурных и фазовых превращений при отпуске.

Рис. 2. 2. Зависимость твердости закаленных углеродистых сталей

с различным содержанием углерода от температуры отпуска

Особенности

структуры оказывают большое влияние

не только на механические, но и на другие

физические, в том числе магнитные,

свойства. Рассмотрим это на примере

коэрцитивной силы

![]() .

.

Влияние размера частиц. Монокристалл чрезвычайно чистого железа обладает коэрцитивной силой ~ 1 А/м. Тот же самый материал в виде порошка с размером частиц ~ 200 А может иметь коэрцитивную силу 8.104 А/м и более. Таким образом, коэрцитивная сила может быть сильно увеличена путем уменьшения размера частиц материала. Структурно нечувствительные свойства не зависят от изменения размеров частиц материала.

Влияние величины зерна. Измельчение зерна однородного металла приводит к повышению коэрцитивной силы, а также к увеличению твердости и временного сопротивления разрушению. Эмпирически эта зависимость выражается следующей формулой:

![]() ,

,![]() (2.1)

(2.1)

где

![]() – диаметр зерна;

– диаметр зерна;

![]() и

и

![]() – константы.

– константы.

Для чистого железа:

A

= 0,0022 (А),

![]() = 0 (А/см); для электролитического железа:

= 0 (А/см); для электролитического железа:![]() =

0,004 (А),

=

0,004 (А),![]() =

0,32 (А/см). Величина

=

0,32 (А/см). Величина![]() обусловлена, очевидно, примесями.

обусловлена, очевидно, примесями.

Влияние дисперсной

фазы внутри зерна.

Из опытов известно, что

![]() резко возрастает при выделении немагнитной

фазы в мелкодисперсной форме. Примером

такого влияния является выделение

карбидов, нитридов и оксидов в сталях.

резко возрастает при выделении немагнитной

фазы в мелкодисперсной форме. Примером

такого влияния является выделение

карбидов, нитридов и оксидов в сталях.

Если в ферромагнетике имеются мелкие включения пара- или диамагнитной фазы, то они препятствуют движению междоменных границ и затрудняют намагничивание. При этом уменьшается проницаемость и растет коэрцитивная сила. Расчет дает:

![]() ,

(2.2)

,

(2.2)

где

![]() – намагниченность насыщения;

– намагниченность насыщения;

![]() –объемная доля

включений;

–объемная доля

включений;

![]() –толщина границы

между доменами;

–толщина границы

между доменами;

![]() –диаметр включения.

–диаметр включения.

Из формулы (2.2)

следует, что коэрцитивная сила зависит

как от общего объема включений, так и

от степени их дисперсности. Причем, при

![]() коэрцитивная сила увеличивается вместе

с растущим диаметром включения. В случае

коэрцитивная сила увеличивается вместе

с растущим диаметром включения. В случае![]() величина

величина![]() падает при увеличении

падает при увеличении![]() .

Таким образом, коэрцитивная сила

.

Таким образом, коэрцитивная сила![]() имеет максимум при

имеет максимум при![]() ,

что подтверждается экспериментальными

данными. Если

,

что подтверждается экспериментальными

данными. Если![]() не меняется, то прирост коэрцитивной

силы должен определяться объемом

включений, то есть величиной

не меняется, то прирост коэрцитивной

силы должен определяться объемом

включений, то есть величиной![]() .

.

Из всего вышесказанного следует, что, изменяя фазовое состояние и структуру сплавов, можно в широком диапазоне изменять их свойства. Фазовое состояние можно изменять путем изменения химического состава сплавов и режимов термической обработки (например, в результате закалки углеродистых сталей происходит фазовое превращение перлита в мартенсит и в остаточный аустенит). Структуру сплавов можно менять термической, деформационной, термомагнитной или другими обработками.

По изменению фазо- и структурно чувствительных магнитных свойств в ряде случаев можно судить о фазовых превращениях и изменении структуры сталей после различных воздействий, а также о соответствующем изменении механических свойств стальных изделий.

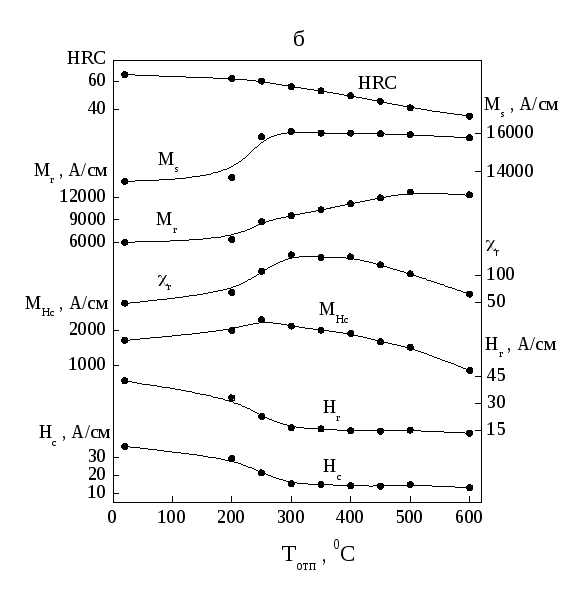

Рассмотрим,

например, возможности контроля качества

термической обработки стали 75Г. На рис.

2. 3 приведены зависимости магнитных

свойств и твердости этой стали от

температуры закалки и температуры

отпуска. Температура

![]() этой стали равна примерно 720С.

Как видно из рис. 2.3а, увеличение

температуры закалки в диапазоне (700–820)

С

сопровождается монотонным увеличением

твердости (HRC),

коэрцитивной силы (

этой стали равна примерно 720С.

Как видно из рис. 2.3а, увеличение

температуры закалки в диапазоне (700–820)

С

сопровождается монотонным увеличением

твердости (HRC),

коэрцитивной силы (![]() ),

релаксационной коэрцитивной силы (

),

релаксационной коэрцитивной силы (![]() )

и изменения намагниченности на кривой

возврата от коэрцитивной силы (

)

и изменения намагниченности на кривой

возврата от коэрцитивной силы (![]() ).

В этом же интервале температур закалки

монотонно уменьшаются намагниченность

насыщения (

).

В этом же интервале температур закалки

монотонно уменьшаются намагниченность

насыщения (![]() )

и магнитная восприимчивость на кривой

возврата от коэрцитивной силы (

)

и магнитная восприимчивость на кривой

возврата от коэрцитивной силы (![]() ).

Указанное изменение свойств при

увеличении

).

Указанное изменение свойств при

увеличении![]() связано с измельчением мартенситной

структуры и повышением уровня внутренних

напряжений, а также с появлением и

увеличением количества остаточного

аустенита. Увеличение температуры

закалки более 850С

практически не влияет на физико-механические

свойства этой стали. Наиболее вероятным

видом брака в этом случае является

неконтролируемое снижение температуры

закалки («недогрев»). Наиболее просто

такой брак обнаружить по низким значениям

коэрцитивной силы стали, прошедшей

операцию закалки.

связано с измельчением мартенситной

структуры и повышением уровня внутренних

напряжений, а также с появлением и

увеличением количества остаточного

аустенита. Увеличение температуры

закалки более 850С

практически не влияет на физико-механические

свойства этой стали. Наиболее вероятным

видом брака в этом случае является

неконтролируемое снижение температуры

закалки («недогрев»). Наиболее просто

такой брак обнаружить по низким значениям

коэрцитивной силы стали, прошедшей

операцию закалки.

Рис. 2.3. Зависимость магнитных свойств и твердости стали 75Г от температур закалки (а) и отпуска (б)

Контролировать

качество отпуска закаленной стали

значительно труднее. Как видно из рис.

2. 3б, только твердость монотонно падает

во всем диапазоне температур отпуска.

В этом случае для контроля отпуска в

различных температурных интервалах

следует использовать различные магнитные

параметры. Контроль низкотемпературного

отпуска (до 300С)

осуществляют по коэрцитивной силе.

Контроль среднетемпературного отпуска

(300–500)С

возможен по величине остаточной

намагниченности вещества

![]() .

Контроль отпуска в интервале температур

(300–600)С

возможен по изменению намагниченности

на кривой возврата от коэрцитивной силы

.

Контроль отпуска в интервале температур

(300–600)С

возможен по изменению намагниченности

на кривой возврата от коэрцитивной силы

![]() .

Контроль отпуска во всем возможном

интервале температур возможен лишь с

использованием многопараметровой

структуроскопии, т. е. при совместном

использовании нескольких магнитных

параметров контроля. Для стали 75Г такими

параметрами являются величины

.

Контроль отпуска во всем возможном

интервале температур возможен лишь с

использованием многопараметровой

структуроскопии, т. е. при совместном

использовании нескольких магнитных

параметров контроля. Для стали 75Г такими

параметрами являются величины![]() и

и

![]() .

В этом случае для определения значений

твердости по совокупности экспериментальных

результатов должно быть определено (т.

е. должны быть рассчитаны коэффициенты

.

В этом случае для определения значений

твердости по совокупности экспериментальных

результатов должно быть определено (т.

е. должны быть рассчитаны коэффициенты![]() )

и в дальнейшем использовано линейное

регрессионное уравнение вида:

)

и в дальнейшем использовано линейное

регрессионное уравнение вида:

![]() .

(2.3)

.

(2.3)

Для других сталей возможны более сложные ситуации, когда приходится использовать не два, а больше параметров и более сложные регрессионные выражения.