- •Магнитные методы структуроскопии и дефектоскопии ферромагнитных изделий

- •Екатеринбург

- •3. 1. Магнитные характеристики ферромагнетиков

- •3. 1. 1. Поведение ферромагнетиков и ферритов во внешних магнитных полях

- •3. 2. Cтруктурная чувствительность магнитных свойств

- •3. 3. Измерение магнитных свойств

- •3. 3. 1. Коэффициент размагничивания. Магнитные свойства вещества и тела

- •3. 3. 2. Методы создания и измерения магнитного поля

- •3. 3. 3. Измерение кривой намагничивания и петли гистерезиса

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 2

- •3. Основные положения

- •3. 2. Влияние структуры

- •3. 3. Контроль качества поверхностного упрочнения стальных изделий

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 3 эффект баркгаузена и его использование в структуроскопии

- •1. Цель работы

- •2. Программа работы

- •3. Основные сведения об эффекте баркгаузена

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 4 магнитографический метод дефектоскопии изделий

- •1. Цель работы

- •2. Содержание работы

- •3. Основные положения

- •3. 1. Дефекты сплошности металлов

- •3. 2. Магнитные поля рассеяния вблизи дефектов

- •3. 3. Магнитографическая дефектоскопия

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Устройство и принцип действия дефектоскопа мгк-1

- •1. Назначение

- •2. Технические характеристики

- •3. Комплектность прибора

- •4. Устройство и принцип работы прибора

- •5. Методика контроля

- •6. Основные измеряемые характеристики выявляемого дефекта

- •1. 2. Характеристика контролируемых изделий

- •2. Технические характеристики

- •3. Устройство и принцип работы дефектоскопа

- •1. Общие сведения о конструкции дефектоскопа

- •2. Принцип действия дефектоскопа и особенности

- •3. Особенности записи полей дефектов на магнитную ленту

- •4. Меры безопасности при работе с дефектоскопом

- •5. Порядок работы с дефектоскопом

- •Учебное электронное текстовое издание

3. 3. Контроль качества поверхностного упрочнения стальных изделий

Поверхностное упрочнение стальных изделий проводится для повышения их износостойкости и сопротивления усталостному разрушению. Для этого используются различные виды обработок: поверхностный наклеп (дробеструйная обработка, накатка роликами и т. д.), цементация, азотирование, цианирование, поверхностная закалка.

При поверхностном наклепе, т. е. при холодной пластической деформации поверхностного слоя, упрочнение происходит благодаря существенному повышению плотности дислокаций, что снижает возможность их движения и возможность образования новых дислокаций. Появляющиеся на поверхности сжимающие напряжения повышают сопротивление усталостному разрушению.

При цементации

поверхностный слой стали насыщается

углеродом, в результате чего в

низкоуглеродистой стали, используемой

для цементации, после закалки образуется

прочный высокоуглеродистый поверхностный

слой при относительно мягкой и вязкой

сердцевине изделия. Скорость диффузии

углерода в феррите наименьшая, в аустените

наибольшая, поэтому процесс цементации

проводят при температурах выше

![]() (900

(900![]() 970)С.

Поскольку цементация является диффузионным

процессом, то увеличение температуры

цементации сопровождается увеличением

глубины слоя, а содержание углерода в

поверхностном слое будет определяться

пределом растворимости углерода в

аустените при данной температуре

согласно диаграмме Fe-C. После охлаждения

до комнатной температуры насыщенная

углеродом (С > 0,8

970)С.

Поскольку цементация является диффузионным

процессом, то увеличение температуры

цементации сопровождается увеличением

глубины слоя, а содержание углерода в

поверхностном слое будет определяться

пределом растворимости углерода в

аустените при данной температуре

согласно диаграмме Fe-C. После охлаждения

до комнатной температуры насыщенная

углеродом (С > 0,8![]() 0,9

%) поверхностная зона имеет структуру

заэвтектоидной стали (перлит + цементит),

глубже находятся эвтектоидная зона (С

= 0,8 %) и доэвтектоидная зона (С < 0,7 %),

которые плавно переходят в структуру

сердцевины. За техническую глубину

цементированного слоя обычно принимают

сумму заэвтектоидной, эвтектоидной и

половины доэвтектоидной зон. Иногда за

глубину слоя принимается расстояние

от поверхности до первых участков

феррита. Необходимый уровень

эксплуатационных свойств достигается

закалкой цементированных изделий с

последующим низкотемпературным отпуском,

после которых в поверхностном слое

получается высокоуглеродистый мартенсит

с высокой твердостью и износостойкостью,

а в сердцевине – низкая твердость и

высокая вязкость.

0,9

%) поверхностная зона имеет структуру

заэвтектоидной стали (перлит + цементит),

глубже находятся эвтектоидная зона (С

= 0,8 %) и доэвтектоидная зона (С < 0,7 %),

которые плавно переходят в структуру

сердцевины. За техническую глубину

цементированного слоя обычно принимают

сумму заэвтектоидной, эвтектоидной и

половины доэвтектоидной зон. Иногда за

глубину слоя принимается расстояние

от поверхности до первых участков

феррита. Необходимый уровень

эксплуатационных свойств достигается

закалкой цементированных изделий с

последующим низкотемпературным отпуском,

после которых в поверхностном слое

получается высокоуглеродистый мартенсит

с высокой твердостью и износостойкостью,

а в сердцевине – низкая твердость и

высокая вязкость.

Поверхностную закалку проводят после нагрева поверхности вихревыми токами, возникающими в металле при помещении его в переменное электромагнитное поле высокой частоты. Глубина проникновения токов в системе СИ определяется следующим выражением:

![]() ,

(2.4)

,

(2.4)

где

![]() – частота электромагнитного поля;

– частота электромагнитного поля;

![]() –магнитная

проницаемость;

–магнитная

проницаемость;

![]() –удельное

электросопротивление.

–удельное

электросопротивление.

Вследствие

неравномерного нагрева в сечении

закаленного изделия можно выделить три

зоны: 1) поверхностно упрочненный слой

(нагревается выше

![]() ,

после охлаждения имеет мартенситную

структуру); 2) переходный слой (нагревается

до

,

после охлаждения имеет мартенситную

структуру); 2) переходный слой (нагревается

до![]() < Tнагр <

< Tнагр <

![]() ,

структура меняется от мартенситной до

феррито-перлитной); 3) исходная структура

сердцевины (нагрев ниже

,

структура меняется от мартенситной до

феррито-перлитной); 3) исходная структура

сердцевины (нагрев ниже![]() ,

поэтому структурных превращений

практически не происходит). Глубина

слоя оценивается по изменению твердости

(0, 8 от значения твердости на поверхности)

или металлографически от поверхности

до участков с 50 % мартенсита в структуре.

Глубина, конфигурация и свойства

закаленного слоя зависят от характера

нагрева и охлаждения, от геометрии

изделия и формы индукторов. Таким

образом, для аттестации изделия в ряде

случаев требуется определять не только

глубину слоя, но и его твердость, и

расположение слоя на изделии, что требует

разработки измерительных преобразователей

с большой локальностью.

,

поэтому структурных превращений

практически не происходит). Глубина

слоя оценивается по изменению твердости

(0, 8 от значения твердости на поверхности)

или металлографически от поверхности

до участков с 50 % мартенсита в структуре.

Глубина, конфигурация и свойства

закаленного слоя зависят от характера

нагрева и охлаждения, от геометрии

изделия и формы индукторов. Таким

образом, для аттестации изделия в ряде

случаев требуется определять не только

глубину слоя, но и его твердость, и

расположение слоя на изделии, что требует

разработки измерительных преобразователей

с большой локальностью.

В основе неразрушающих методов контроля параметров упрочненных слоев лежит различие в физических свойствах слоя и сердцевины изделия. Чем больше это различие, тем более достоверным и надежным будет метод контроля.

При закалке с нагрева ТВЧ коэрцитивная сила закаленного слоя в 2–4 раза больше коэрцитивной силы сердцевины изделий. Различие между коэрцитивными силами цементированного слоя и сердцевины достигает наибольшего значения после закалки и доходит до 10 раз. Однако контроль цементированных слоев осложняется большей, чем для закаленных слоев, протяженностью переходной зоны и наличием в структуре упрочненного слоя остаточного аустенита.

Определение параметров упрочненных слоев возможно за счет проникновения магнитного и электромагнитного полей на заданную глубину. Это может быть достигнуто двумя способами:

1) намагничивание изделия в постоянных магнитных полях при помощи намагничивающих устройств определенной конфигурации и определение магнитных характеристик усредненных в заданном промагничиваемом объеме;

2) применение для намагничивания контролируемых изделий переменных электромагнитных полей необходимой частоты.

Вследствие высокой структурной чувствительности для определения глубины и прочностных характеристик упрочненного слоя широко используются коэрцитиметрические методы. Глубина проникновения магнитного потока в изделие в основном зависит от формы и размеров приставного электромагнита. Например, изменяя для П-образного электромагнита площадь сечения полюсов, расстояние между ними и высоту полюсов, можно получить различную глубину проникновения магнитного потока в изделие.

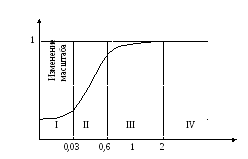

По экспериментальным данным, полученным на поверхностно закаленных массивных изделиях, построена в относительных единицах обобщенная кривая зависимости показаний для П-образных приставных электромагнитов различных размеров, на которой выделено четыре участка (рис. 2. 4).

Рис. 2. 4. Обобщенная зависимость относительных значений показаний коэрцитиметра от относительных значений глубины закаленного слоя

(![]() – показания коэрцитиметра на полностью

закаленном изделии)

– показания коэрцитиметра на полностью

закаленном изделии)

1. Глубина закаленного

слоя находится в пределах от нуля до

![]() (

(![]() – площадь поперечного сечения полюса

приставного электромагнита). Показания

коэрцитиметра практически постоянны

и зависят только от коэрцитивной силы

сердцевины.

– площадь поперечного сечения полюса

приставного электромагнита). Показания

коэрцитиметра практически постоянны

и зависят только от коэрцитивной силы

сердцевины.

2. Глубина слоя

меняется от

![]() до

до![]() .

Показания коэрцитиметра зависят от

коэрцитивной силы и глубины закаленного

слоя. По мере увеличения глубины

закаленного слоя показания коэрцитиметра

растут, так как увеличивается доля

магнитотвердой фазы в промагничиваемом

объеме и, следовательно, среднее значение

коэрцитивной силы промагниченного

объема. Величина

.

Показания коэрцитиметра зависят от

коэрцитивной силы и глубины закаленного

слоя. По мере увеличения глубины

закаленного слоя показания коэрцитиметра

растут, так как увеличивается доля

магнитотвердой фазы в промагничиваемом

объеме и, следовательно, среднее значение

коэрцитивной силы промагниченного

объема. Величина![]() является предельной контролируемой

глубиной закаленного слоя.

является предельной контролируемой

глубиной закаленного слоя.

3. Глубина слоя

![]() меняется от

меняется от![]() до

до![]() .

Показания коэрцитиметра определяются

главным образом коэрцитивной силой

закаленного слоя и слабо зависят от

изменения его глубины и изменения

свойств сердцевины.

.

Показания коэрцитиметра определяются

главным образом коэрцитивной силой

закаленного слоя и слабо зависят от

изменения его глубины и изменения

свойств сердцевины.

4. ![]() .

Показания коэрцитиметра зависят только

от коэрцитивной силы закаленного слоя.

.

Показания коэрцитиметра зависят только

от коэрцитивной силы закаленного слоя.

Обобщенная кривая

позволяет выбрать необходимую площадь

сечения полюса электромагнита, а также

оценить возможности электромагнита с

известным сечением полюсов

![]() .

.

На показания

коэрцитиметра на «рабочем» участке 2,

кроме толщины закаленного слоя, оказывает

влияние величина коэрцитивной силы

самого слоя и коэрцитивной силы

сердцевины. Влияние исходной структуры

(сердцевины) учитывают путем измерений

показаний коэрцитиметра

![]() на незакаленном участке изделия или

путем предварительного, то есть до

термообработки, определения

на незакаленном участке изделия или

путем предварительного, то есть до

термообработки, определения![]() на контролируемом участке изделия с

последующим использованием выражения:

на контролируемом участке изделия с

последующим использованием выражения:

![]() ,

(2.5)

,

(2.5)

где

![]() – показания коэрцитиметра при контроле

поверхностно упрочненного изделия;

– показания коэрцитиметра при контроле

поверхностно упрочненного изделия;

![]() и

и

![]() – эмпирически определяемые коэффициенты,

зависящие от конструкции и конфигурации

приставного электромагнита и формы

контролируемого участка изделия.

– эмпирически определяемые коэффициенты,

зависящие от конструкции и конфигурации

приставного электромагнита и формы

контролируемого участка изделия.

Контроль прочностных

свойств закаленного слоя можно осуществить

при малой (меньше

![]() )

глубине проникновения магнитного потока

в изделие. При этом также необходимо

учитывать влияние исходной структуры.

)

глубине проникновения магнитного потока

в изделие. При этом также необходимо

учитывать влияние исходной структуры.