- •Билет № 1

- •1.Способы нарезания зубьев конических шестерён. Маршрут обработки, оборудование, типы применяемых приспособлений, режущий инструмент, режимы резания для одной из операций.

- •2. Опишите основные законы и укажите закономерности развития техники.

- •I. Закон корреляции параметров однородного ряда технических объектов

- •II. Законы симметрии технических объектов

- •Закон двусторонней симметрии

- •III. Закон гомологических рядов

- •IV. Закон расширения множества потребностей-функций

- •V. Закон прогрессивной эволюции техники

- •VI. Закон соответствия между функцией и структурой

- •Закономерности функционального строения обрабатывающих (технологических) машин

- •3. Автоматич. Линии; гибкие производственные системы. Их стр-ра, возможности использования в техпроцессах.

- •Билет№2

- •1. Алгоритм энергетического расчёта объёмных приводов.

- •2. Критерии развития

- •3. Основные понятия теории автоматического управления

- •Билет№3

- •2.Оформление потребности и целей проектирования. Определение основных признаков объекта проектирования. Оформление и согласование тз. Процедуры на стадии технического задания.

- •3.Кулачковые системы программного управления.

- •Билет № 4

- •1. Техпроцесс обработки цилиндрических шестерен. Маршрут обработки, оборудование, типы приспособлений, режущий инструмент, режимы резания для одной из операций.

- •2. Процедурная модель проектирования.( Ярушин стр. 108)

- •3.Как вы представляете себе общую структуру объёмных приводов? Приведите их классификацию.

- •Билет № 5

- •1. Техпроцесс изготовления деталей из термореактивных пластмасс. Маршрут обработки, оборудование, типы применяемых приспособлений.

- •Способы изготовления деталей

- •2. Конструктивные методы обеспечения сборки деталей, узлов, агрегатов, изделий.

- •3.Системы чпу: позиционные, контурные, замкнутые, разомкнутые.

- •Билет №6

- •1. Техпроцесс обработки колец. Маршрут обр., обор-е, типы приспособ., реж. Инстр., режимы резания для одной из операций.

- •2. Схема построения кб предприятия на основе технологии сквозного проектирования.

- •Билет №7

- •1. Технологический процесс обработки дисков. Маршрут обработки, оборудование, типы применяемых приспособлений, режущий инструмент, режимы резания для одной из операций.

- •2. Выбор конструкции изделия. Конструктивная переемственность. Компонование. Совершенство конструктивной схемы. Компактность конструкции. Рациональный выбор параметров оборудования.

- •3. Состав и количество основного оборудования в поточном и не поточном производствах.

- •Билет№8.

- •2. Экономические основы создания оборудования. Полезная отдача. Долговечность. Эксплуатационная надёжность.

- •3. Техническое нормирование. Норма времени, норма выработки. Определение нормы времени. Организация технического нормирования.

- •Билет № 9

- •2. Процедуры проектирования на стадии технических предложений. Поиск возможных технических решений. Анализ и выбор решений. Содержание технического предложения.

- •Билет№10.

- •1. Методы сборки в машиностроении. Устройство коробки скоростей токарного станка и порядок её сборки.

- •Рациональные сечения

- •3. Геометрическая задача управления. Устройство чпу. Логическая задача управления. Программируемые контроллеры.

- •Билет №11

- •1. Базы и базирование. Виды баз. Правило шести точек. Приведите примеры базирования корпусной детали и детали типа вала.

- •Классификация баз.

- •Правило 6-ти точек:

- •2. Процедуры на стадиях эскизного и технического проектов. Выбор параметров объекта проектирования. Цели, состав и последовательность выполнения эскизного проекта.

- •3.Основные понятия и определения.

- •Порядок проектирования:

- •1. Предпроектные работы

- •2. Задание на проектирование

- •3. Рабочий проект (проект) и рабочая документация

- •Технологический процесс как основа создания производственной системы

- •Билет№12.

- •4.1.1. Основы литейного производства

- •3.Кинематика поршневых насосов. Неравномерность подачи и способы её выравнивания Билет№13.

- •2. Метод системотехнического проектирования. Проектирование систем «человек-машина». Морфологический анализ и синтез технических решений. Современные тенденции при проектировании оборудования.

- •3. Организация технологической подготовки производства и процесс перехода на выпуск новой продукции.

- •Билет №14

- •Билет № 15

- •1. Нарезание зубьев цилиндрических зубчатых колес методом копирования дисковыми и пальцевыми фрезами

- •5. Протягивание зубьев зубчатых колес

- •2. Проектирование как вид трудовой деятельности.

- •3. Функционально-стоимостной анализ

- •Билет№16.

- •Средства для контроля, диагностики и адаптивного управления станочным оборудованием.

- •Фазы информационных преобразований для станка с счпу

- •Структура управляющих программ для станков с чпу

- •3.Радиально-поршневые гидромашины. Их принцип действия и кинематика

- •Билет№17.

- •1.Обработка шлицев на валах.

- •Конструкция составных резцов

- •2. Гидроцилиндры. Виды гидроцилиндров. Элементы конструкции, способы торможения, алгоритм выбора параметров и размеров гидроцилиндров

- •3. Проектирование транспортной системы. Техническое обслуживание производственной системы.

- •3.1. Средства и виды транспорта

- •3.2. Выбор вида цехового транспорта

- •3.3. Определение потребного количества транспортных средств

- •3.4. Проектирование ремонтно-механических цехов

- •Билет № 18.

- •1. Технико-экономические показатели и критерии работоспособности металлорежущих станков.

- •Виды резцов

- •2. Критерии жёсткости. Удельные показатели жёсткости. Конструктивные способы повышения жёсткости. Сопротивление усталости. Контактная прочность.

- •Билет №19.

- •1. Кинематика резания. Инструментальные материалы, их физико-механические свойства и выбор. Формообразование поверхности на станках.

- •2. Иерархия описания технических систем и технических объектов.

- •Описание физической операции (фо) формализованно можно представить состоящим из трех компонентов:

- •3. Принципы размещения основного оборудования на производственных участках.

- •Билет №20

- •1. Cтанки для абразивной обработки.

- •2. Крепление осей

- •3. Схемы дроссельного регулирования гидропривода при последовательном и параллельном расположении дросселя на напорной и сливной линиях. Достоинства и недостатки схем.

- •1. Схема с последовательным расположением дросселя на напорной линии.

- •2. Схема с последовательным расположением дросселя на сливной линии.

- •Билет№21

- •1. Сверлильные и расточные станки, их типы и основные характеристики. Назначение геометрии инструмента и оптимальных режимов резания при точении, сверлении.

- •2. Масса и материалоёмкость конструкции. Рациональные сечения. Равнопрочность. Прочность и жёсткость конструкции. Уточнение расчётных напряжений. Способы упрочнения материалов.

- •3. Стадии разработки сапр тп. Описание отечественных сапр тп.

- •Описание отечественных сапр.

- •Билет№22

- •1.Фрезерные и многоцелевые станки для обработки корпусных деталей.

- •2. Расчленение процесса проектирования

- •3. Особенности проектирования универсальных автоматических и адаптивных сборочных приспособлений и инструмента.

- •Требования, предъявляемые к автоматическим приспособлениям:

- •Билет №23

- •Понятие о поверхностном слое, возникающем при резании.

- •2. Цели, задачи и общие правила конструирования. Сходство и различие между проектированием и конструированием.

- •3.Кавитация в объёмных гидравлических машинах. Кавитационные характеристики насосов

- •Центробежные насосы. Кавитация в уплотнении рабочего колеса

- •Билет №24

- •2. Процедуры проектирования на стадии технических предложений. Поиск возможных технических решений. Анализ и выбор решений. Содержание технического предложения.

- •Билет№25.

- •1.Проблемы автоматизации технологической подготовки производства. Инструменты для автоматизированного производства.

- •2. Цели, задачи и общие правила конструирования. Сходство и различие между проектированием и конструированием.

- •Билет№26.

- •1.Станки токарной группы. Загрузочно-ориентирующие устройства в технологической оснастке и их расчёт.

- •Токарно-винторезный станок

- •Токарно-карусельные станки

- •Лоботокарный станок

- •Токарно-револьверный станок

- •Автомат продольного точения

- •Многошпиндельный токарный автомат

- •Токарно-фрезерный обрабатывающий центр

- •Станки с чпу

- •История токарного станка

- •2. Синтез физических принципов действия. Фонд физико-технических эффектов. Поиск принципов действия по заданной физической операции.

- •Фрагмент иерархического словаря функций

- •Монолитно-модульная структура

- •Модульно-иерархическая структура

- •Температура резания и методы её определения.

- •Зубообрабатывающие станки для обработки цилиндрических и конических колес.

- •Билет№27.

- •1.Резьбо-фрезерные и резьбо-нарезные автоматы Классификация резьбообрабатывающих станков

- •Технические характеристики резьбонарезного станка мн56

- •Станок резьбонарезной модель 535 с автоматическим патроном

- •2.Правила конструирования уплотнений для подвижных и неподвижных соединений. Примеры применения уплотнений

- •3.Контрольно—измерительные устройства, устанавливаемые на технологической оснастке в автоматизированном производстве.

- •Билет №28

- •2. Процедуры на стадиях эскизного и технического проектов. Выбор параметров объекта проектирования. Цели, состав и последовательность выполнения эскизного проекта.

- •Билет № 29

- •3.Фрезы

- •Острозаточенные фрезы.

- •Билет №30

- •1. Шлифовальные станки

- •2. Крепление осей

- •3.Гидравлические дроссели. Принципы действия и устройство

Билет № 9

1. Виды разъемных соединений. Оборудование и инструменты для нарезания резьб и их чистовой обработки.

В машиностроительном производстве применяют цилиндрические резьбы - крепежные и ходовые, а также конические резьбы.

Ходовые резьбы изготовляют с прямоугольным и трапецеидальным профилем; последние бывают однозаходные и многозаходные. Резьба может быть наружная (на наружной поверхности детали) и внутренняя (на внутренней поверхности детали).

Наружную резьбу можно изготовлять различными инструментами: резцами, гребенками, плашками, самораскрывающимися резьбонарезными головками, дисковыми и групповыми фрезами, шлифовальными кругами, накатным инструментом.

Для изготовления внутренней резьбы применяют: резцы, метчики, раздвижные метчики, групповые фрезы, накатные ролики.

Нарезание резьбы резцами и гребенками

Треугольную резьбу часто нарезают на токарно-винторезных станках резьбовыми резцами, т. е. резцами обычного типа, заточенными под требуемым углом (60º для метрической резьбы и 55º - для дюймовой). Получение профиля резьбы обеспечивается соответствующим профилем резьбового резца, который должен быть заточен очень точно, и правильной установкой резца относительно детали: резец должен быть расположен строго перпендикулярно оси станка, т.к. в противном случае резьба получится косой; кроме того, передняя поверхность резца должна быть расположена на высоте центров станка. При другом ее положении резьба будет нарезана с неправильным углом.

Высокие требования, предъявляемые к заточке резцов и сохранению правильного профиля, привели к внедрению в производство фасонных резьбовых резцов - призматических и круглых (дисковых) (рис.).

Круглый

резец.

Круглый

резец.

Некоторые заводы применяют многорезцовые резьбовые головки. Трехрезцовая головка состоит из корпуса, к которому болтом прикрепляется трехрезцовая пластина. По мере затупления одного из резцов пластина перезакрепляется так, чтобы в работе был новый, незатупившийся резец. Для этой цели в корпусе имеется штифт, по которому пластина фиксируется своими тремя точно расположенными цилиндрическими отверстиями. Применение многорезцовых головок наиболее целесообразно в условиях серийного производства.

При нарезании резьбы одним резцом режущая кромка его вследствие быстрого притупления теряет форму, поэтому рекомендуется черновые ходы производить одним резцом с менее точным профилем, а чистовые ходы - чистовым резцом.

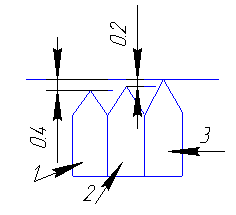

Применяют также нарезание резьбы за один проход, используя одновременно три резца, оснащенных твердым сплавом и в совокупности (рис.) напоминающих гребенку; черновой резец 1 имеет угол профиля 70º, получистовой резец 2 - 65º и чистовой резец 3 - 59º.

Три резца для одновременного нарезания резьбы за один ход.

Нарезание резьбы резцом производится за много ходов в зависимости от требуемой точности, диаметра резьбы и твердости материала нарезаемой детали.

Нарезание прямоугольной и трапецеидальной резьб является более сложной работой в сравнении с нарезанием треугольных резьб.

Резьбы прямоугольного и трапецеидального профиля изготовляют как однозаходными, так и многозаходными.

Для повышения производительности труда при нарезании трапецеидальных резьб с крупным шагом применяют державку с двумя резцами (рис) - прорезным 1 и профильным 2, установленными один от другого на расстоянии, равном шагу нарезаемой резьбы.

1 2

Применение для нарезания резьбы гребенок сокращает время нарезания и, таким образом, увеличивает производительность резьбонарезания. При нарезании резьбы гребенкой работа резания распределяется между несколькими зубьями; для этой цели концы зубьев стачиваются от одного края гребенки к другому, так что глубина резания постепенно увеличивается. Особенно целесообразно и экономично применять гребенки при изготовлении больших партий одинаковых деталей. Гребенки нельзя применять при нарезании деталей, у которых резьба доходит до выступа или буртика, так как часть резьбы, находящаяся ближе к буртику, не получит полного профиля. Для точных резьб гребенки не применяются, так как они не могут дать высокой точности. Их можно использовать только для предварительного нарезания.

Гребенки бывают плоские, тангенциальные и дисковые с кольцевыми и винтовыми канавками. Плоские гребенки применяются для нарезания треугольной резьбы с малым углом подъема. Тангенциальные - для нарезания треугольной резьбы с большим углом подъема; они снабжены резьбой, обратной по отношению к резьбе обрабатываемой детали; если эта деталь должна иметь левую резьбу, то резьба гребенки - правая, и наоборот.

Круглые (дисковые) гребенки, так же как и круглые (дисковые) резцы, имеют то преимущество, что они затачиваются только по передней поверхности, допускают большое число переточек и, значит, имеют большой срок службы; благодаря этому они удобны в эксплуатации.

Нарезание многозаходных резьб.

Нарезание многозаходной резьбы любого профиля начинают так, как если бы требовалось нарезать однозаходную резьбу с шагом, равным длине хода.

Нарезав одну винтовую канавку на полный профиль, отводят резец обратно (на себя) и, дав ходовому винту обратный ход, возвращают суппорт в начальное положение. После этого при неподвижном ходовом винте, а следовательно, и неподвижном резце поворачивают деталь на такую часть окружности, сколько заходов имеет резьба, т. е. при двухзаходной - на половину оборота, при трехзаходной - на треть оборота и т. д.

Нарезание резьбы вращающимися резцами (вихревым методом)

Нарезание наружной резьбы так называемым вихревым методом осуществляется следующим образом.

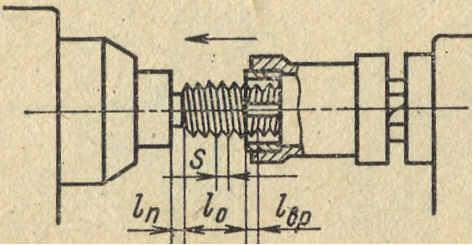

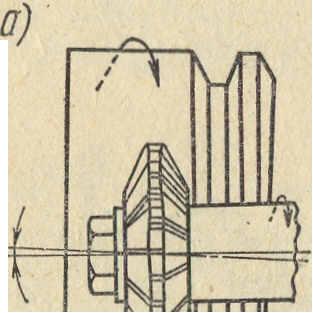

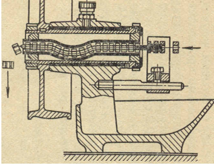

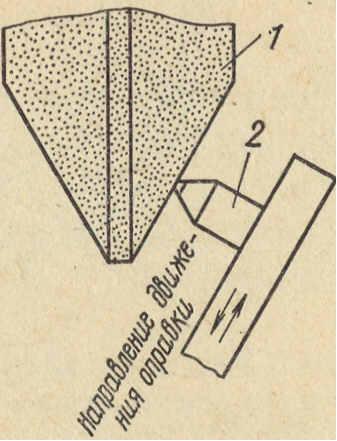

Деталь, на которой должна быть нарезана резьба, закрепляется в центрах токарно-винторезного станка или в патроне. В процессе работы она медленно вращается. В специальной головке, установленной на суппорте станка (рис. 108, а), закрепляется резец с пластинкой твердого сплава. Головка, вращающаяся от специального привода, расположена эксцентрично относительно оси нарезаемой детали. Таким образом, при вращении головки резец, закрепленный в ней, описывает окружность, диаметр которой больше диаметра детали. Периодически (один раз за каждый оборот головки) резец соприкасается с нарезаемой деталью по дуге и за каждый оборот головки прорезает на детали серповидную канавку, имеющую профиль резьбы.

За каждый оборот вращающейся детали, при перемещении вращающейся головки вдоль оси детали на величину шага резьбы, на детали будет образовываться один виток резьбы. При нарезании резьбы головку повертывают относительно оси детали на величину угла подъема винтовой линии резьбы.

При нарезании внутренней резьбы деталь закрепляется в патроне станка, резец - в оправке головки, которая устанавливается на суппорте станка (рис.).

Нарезать резьбу вихревым методом можно на токарно - винторезных, резьбонарезных и резьбофрезерных станках при помощи специальных устройств.

Схема нарезания внутренней резьбы.

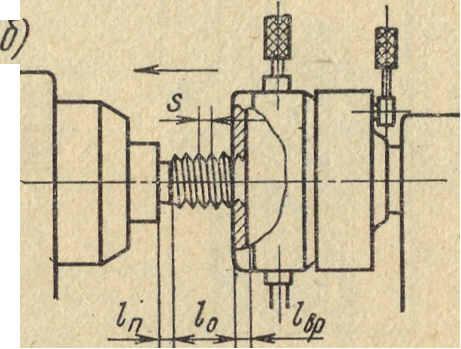

Нарезание резьбы плашками и самораскрывающимися резьбонарезными головками

Основной недостаток всех типов плашек - это необходимость свинчивания их по окончании нарезания, что вызывает значительную затрату времени и снижает производительность, а также ухудшает качество резьбы.

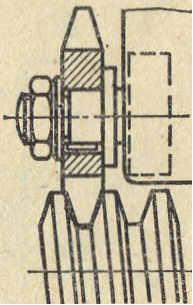

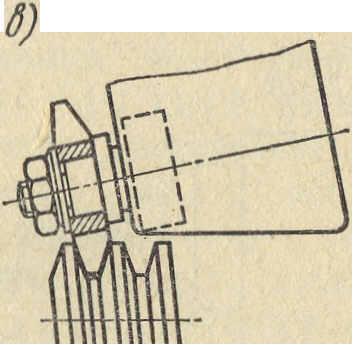

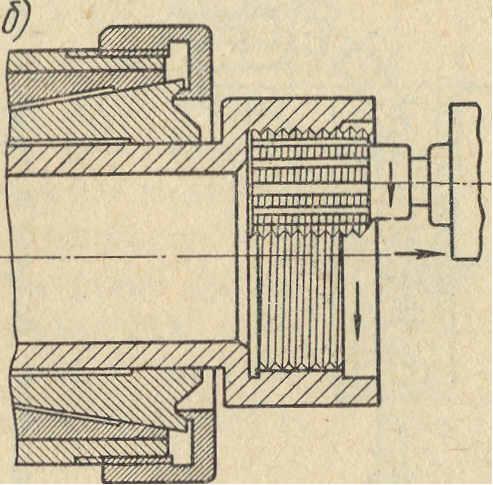

Нарезание резьбы самораскрывающимися резьбонарезными головками (рис. б), применяемыми на автоматах, револьверных и болторезных станках, значительно производительнее (в 3-4 раза), чем нарезание плашками (рис. а), т.к. благодаря автоматическому раскрыванию обратного свинчивания их не требуется.

а)

б)

б)

Резьбонарезные головки нормализованной конструкции изготовляются серийным порядком с тангенциальным и радиальным расположением плашек, а также с круглыми плашками.

Фрезерование резьбы

Фрезерование наружной и внутренней резьбы широко применяется в производстве; оно осуществляется двумя способами: 1) дисковой фрезой, 2) групповой фрезой.

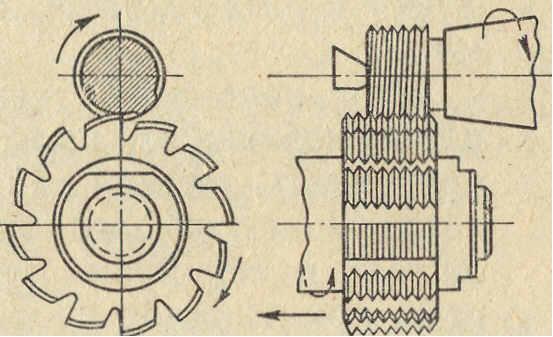

Первый способ - фрезерование дисковой фрезой - применяется при, нарезании резьб с большим шагом и крупным профилем. Нарезание дисковой фрезой производится за один проход и для очень крупных резьб - за два или три прохода. Профиль фрезы соответствует профилю резьбы; ось фрезы располагается по отношению к оси детали под углом α, равным углу наклона резьбы (рис. а). Дисковые фрезы применяются симметричные (рис. б) и несимметричные (рис. в) в зависимости от конструкции станка. При нарезании резьбы фреза вращается и имеет поступательное движение вдоль оси детали, причем перемещение за один оборот детали должно точно соответствовать шагу резьбы. Вращение детали происходит медленно в соответствии с подачей.

а) б)

б) в)

в)

Второй способ - фрезерование групповой фрезой - применяется для получения коротких резьб с мелким шагом (рис. а - фрезерование наружной резьбы, рис. б - фрезерование внутренней резьбы).

а) б)

б)

Групповая фреза (называется иногда гребенчатой) представляет собой как бы группу дисковых фрез, собранных на одну оправку (отсюда название «групповая фреза»). Длина фрезы обычно принимается на 2-5 мм больше длины фрезеруемой резьбы. Групповая фреза для нарезания резьбы устанавливается параллельно оси детали, а не под углом, как дисковая фреза. (Резьбу с большим наклоном групповой фрезой нарезать нельзя.) Предварительно производят врезание фрезы на глубину резьбы. Во время полного оборота детали групповая фреза перемещается на величину шага резьбы. Фрезерование резьбы происходит за 1,2 оборота детали; 0,2 оборота детали необходимо для врезания фрезы на глубину резьбы и перекрытия места врезания.

Нарезание внутренней резьбы метчиками.

Внутреннюю резьбу часто нарезают метчиками. Метчики бывают ручные и машинные. Ручные метчики применяются обычно комплектом из двух или трех штук. Машинные метчики применяются для работы главным образом на сверлильных станках. Машинные метчики бывают цельные, прямые, с вставными ножами и гаечные.

Для нарезания резьбы в отверстиях малых и средних диаметров применяют метчики цельные и гаечные, для нарезания в отверстиях больших диаметров (до 300 мм) - цельные метчики со вставными ножами или резьбонарезные головки с раздвижными плашками.

Для нарезания гаек в специализированном производстве крепежных деталей или при изготовлении большого количества гаек в серийном производстве применяются специальные станки для нарезания гаек при помощи изогнутого метчика. Такой станок (рис.) имеет подшипник, в котором закреплен пустотелый шпиндель с изогнутой трубкой; в этой трубке расположен изогнутый метчик. До начала работы трубка заполняется гайками. Гайки после нарезания резьбы перемещаются автоматически сквозь трубку и падают в ящик. Изогнутая форма метчика препятствует выпадению его из шпинделя.

Шлифование резьбы

широко применяется при изготовлении

резьбонарезного инструмента,

резьбовых калибров, накатных роликов,

точных винтов и других деталей с

точной резьбой. Шлифуют резьбу обычно

после термической обработки, которая

часто искажает элементы резьбы. Процесс

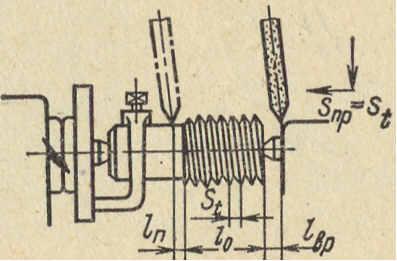

шлифования резьбы одно - (рис. а) и

многониточным кругом (рис. б) аналогичен

фрезерованию соответственно дисковой

или групповой фрезой.

Шлифование резьбы.

Абразивные круги для шлифования.

Шлифование однониточным кругом 1 (рис. а) осуществляется при продольном перемещении детали 2. Однониточные круги правят одним или двумя алмазами при помощи специального приспособления (рис. б: 1- шлифовальный круг, 2 - державка с алмазом).

а)

б)

б)

Шлифуют резьбу главным образом на специальных резьбошлифовальных станках. При небольших размерах производства можно шлифовать наружную и внутреннюю резьбу на токарно-винторезных станках, обладающих достаточной точностью, при помощи специальных приспособлений.

При шлифовании резьб точность обработки обычно выражается допуском по среднему диаметру в мм, по шагу резьбы (на длине 25 ММ) в мм и по половине угла профиля в мин.

Бесцентровое шлифование резьбы применяется преимущественно

в массовом производстве при наличии многониточных кругов. Этим методом можно шлифовать только наружную резьбу. Для этих целей применяются станки, имеющие схемы обычных бесцентрово-шлифовальных станков, снабжаемые многониточными кругами с кольцевыми канавками, имеющими профиль шлифуемой резьбы. Круги имеют конусную заборную часть, что позволяет шлифовать деталь по наружному диаметру при наличии припуска, а образование профиля резьбы происходит постепенно по мере перемещения детали.

Деталь опирается на нож, точно установленный под углом подъема винтовой линии резьбы. Ось ведущего круга наклонена в вертикальной плоскости в ту же сторону, что и нож, но на угол, вдвое больший, благодаря чему заготовка помимо вращения осуществляет также осевую подачу на один шаг за один оборот. Вращение заготовки в несколько раз медленнее, чем при круглом шлифовании.

При шлифовании резьбы на деталях, имеющих головку или буртик, препятствующие сквозной осевой подаче, образование резьбы осуществляется за 1,2-1,5 оборота заготовки. В этом случае резьба шлифуется сразу по всей длине с предварительным врезанием шлифовального круга на глубину профиля.

Накатывание резьбы

Резьбу можно

накатывать двумя способами: 1) плоскими

накатными плашками и 2) накатными

роликами (иногда их называют круглыми

плашками).

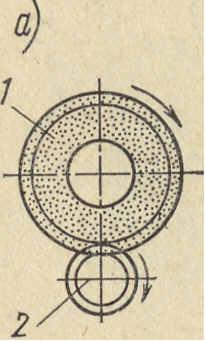

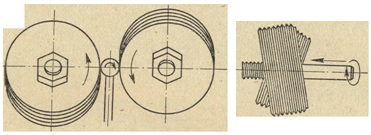

На рис. показана

схема накатывания резьбы плоскими

плашками. Плашка 1 неподвижна, а

подвижная плашка 2 установлена на

ползуне, совершающем прямолинейное

возвратно-поступательное движение;

3 - деталь в положении до накатывания;

4 - деталь в положении после накатывания.

Накатывается резьба в холодном состоянии. Материал изделия влияет весьма сильно на качество резьбы: высокое качество резьбы получается на изделиях из пластичного материала; на твердом материале резьба, особенности крупная, накатывается на мощных станках с большими нагрузками.

Рабочая поверхность плашек имеет прямолинейную резьбу (развертку резьбы винта) с профилем и углом подъема, соответствующими профилю и углу подъема накатываемой резьбы. Помещенная между плашками цилиндрическая заготовка в результате перемещения подвижной плашки 2 переходит из первоначального положения 3 в конечное 4 и при этом вследствие деформации металла приобретает резьбовую поверхность. Неподвижная плашка 1 имеет заборную часть, захватывающую заготовку и формирующую профиль резьбы, калибрующую часть и сбег, обеспечивающий плавный выход заготовки из плашек. Подвижная плашка обычно изготовляется без заборной части.

Плоскими плашками большей частью накатывают болты, винты и реже шурупы.

Резьбонакатные автоматы, работающие плоскими плашками, выпускаются нескольких типоразмеров. На этих станках можно накатывать резьбу диаметром от 2 до 25 мм и длиной до 125 мм. Станки имеют автоматические загрузочные устройства и обладают высокой производительностью.

В практике широкое распространение получило накатывание резьбы роликами (круглыми плашками) с радиальной, продольной и тангенциальной подачей.

Накатывание резьбы с радиальной подачей производится одним, двумя и тремя роликами.

Накатывание резьбы диаметром от 5 до 25 мм одним роликом (рис. а) применяется на токарных и револьверных станках и автоматах. Заготовка 1 зажимается в патроне или цанге станка, а резьбовой ролик .2 - в державке 3, устанавливаемой в суппорте 4

или в револьверной головке станка.

а)

На ролике 2 резьба направлена противоположно по сравнению с накатываемой резьбой заготовки, т. е. правая резьба накатывается роликом с левой резьбой, и наоборот. Средний диаметр ролика, число заходов и длина хода резьбы должны быть кратными тем же параметрам накатываемой резьбы.

Накатывание резьбы одним роликом часто вызывает изгиб заготовки из-за односторонней радиальной силы, возникающей при накатывании.

Наибольшее распространение получил способ накатывания резьбы двумя роликами (рис. 6). Заготовка 1 помещается на направляющей планке 2, располагаемой между роликами 3. Оба ролика вращаются в одну сторону, причем один из роликов получает радиальную подачу (по стрелке А).

б)

Накатывание резьбы с продольной подачей осуществляется двумя, тремя и четырьмя роликами, снабженными заборными частями при постоянном межцентровом расстоянии. После предварительной осевой подачи накатывание осуществляется путем самозатягивания заготовки или головки с роликами.

Ролики применяются с винтовыми и кольцевыми витками. В первом случае оси роликов и накатываемой заготовки параллельны, а во втором - наклонены под углом подъема (рис. в).

в)

Длина накатываемой этим способом резьбы практически не ограничена. Накатывание резьбы с продольной подачей применяется для резьб треугольного, трапецеидального и даже круглого профиля диаметром до 100 мм.

Применение различных методов нарезания резьбы.

Нарезание резьбы резцом на токарно-винторезном станке применяется главным образом для точных и длинных винтов, при нестандартном профиле резьбы, а также в других случаях, когда применение или изготовление специального инструмента встречает затруднения. При этом способе применяется более простой инструмент и достигается большая точность, чем на резьбофрезерном станке.

Низкая производительность и требующаяся высокая квалификация рабочего являются недостатками нарезания резьбы на токарных станках.

На токарно-револьверных станках и автоматах резьба нарезается главным образом плашками и резьбонарезными головками при совмещении нарезания резьбы с обработкой других поверхностей изделий.

Фрезерование резьбы целесообразно применять при достаточно больших партиях деталей, так как этот метод более производителен, чем нарезание на токарном станке. При фрезеровании резьбы квалификация рабочего может быть ниже, и он может работать на нескольких станках одновременно.

Шлифование резьбы применяется главным образом для резьбового режущего и измерительного инструмента, так как с помощью этого метода можно получить весьма точную резьбу на закаленной поверхности.

Накатывание резьбы применяется в крупносерийном и массовом производстве ввиду высокой производительности этого метода получения резьбы при достаточной точности ее.