- •Задачи по взаимозаменяемости

- •Задача 1

- •Взаимозаменяемость гладких цилиндрических

- •Соединений

- •Указания к решению

- •Значения ф(z)

- •Вопросы для самоконтроля

- •Задача 2 Расчет посадки для подшипника скольжения

- •Указания к решению

- •Решение

- •Вопросы для самоконтроля

- •Задача 3 Расчет посадки с натягом

- •Указания к решению

- •Решение

- •Вопросы для самоконтроля

- •Задача 4 Взаимозаменяемость резьбовых соединений

- •Указания к решению

- •Размеры среднего и внутреннего диаметров метрической резьбы

- •Задача 5 Установление контролируемых параметров цилиндрических зубчатых передач

- •Указания к решению

- •Решение

- •Вопросы для самоконтроля

- •Задача 6 Взаимозаменяемость шлицевых соединений

- •Указания к решению

- •Решение

- •Вопросы для самоконтроля

- •Задача 7 Выбор посадок для подшипников качения

- •Указания к решению

- •Значения коэффициентов k2 и k3 [8]

- •Решение

- •Вопросы для самоконтроля

- •Задача 8 Расчет размерных цепей

- •Указания к решению

- •Выбор метода достижения точности замыкающего звена

- •1 Вариант

- •2 Вариант

- •3 Вариант

- •Значения единиц допуска

- •Задача 9 Взаимозаменяемость конических соединений Задача 9.1

- •Задача 9.2

- •Задача 9.3

- •Расчет конических соединений

- •Расчет предельных базорасстояний конического соединения

- •Расчет предельных начальных базорасстояний

- •Расчет предельных конечных базорасстояний

- •Примеры

- •Вопросы для самоконтроля

- •Задача 10 Определение общих допусков формы и расположения поверхностей

- •Указания к решению

- •Вопросы для самоконтроля

Решение

Среднее удельное давление

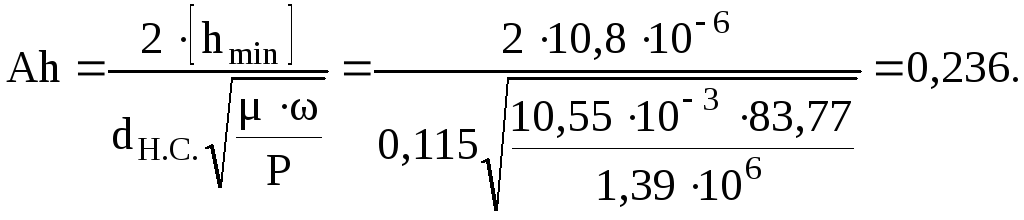

![]() .

.

Допустимая толщина масляного слоя

[hmin] = 2(4RaD + 4Rad +g)10-6 = 24 4 0,2 + 3)10-6 = 10,810-6м,

где RaD = 0,4 мкм, Rad = 0,2 мкм приняты по приложению II или [8].

Динамическая вязкость масла при температуре работы подшипника

где n = 1,9 (см. стр. 15).

Значение

По рис. 2.3 при Ah = 0,236 и l/dH.C. = 100/115 = 0,9 для подшипника с углом охвата = 3600 находим хmin 0,3 (принимаем хmin = 0,3); хmax = 0,932; хопт = 0,49; Аопт = 0,435; Ax = 0,409 (значение А при х = 0,3).

Минимальный допустимый зазор

![]()

где К = 0,963 для = 3600 взят из табл. 2.3.

Максимальный допустимый зазор

![]()

Максимальный допустимый зазор с поправками

![]()

=![]()

=305,910-6–0,115(17,110-650 – 11,910-650) –8(0,4 + 0,2)10-6=270,0510-6м,

где D = 17,110-6 для бронзы БРОЦС6-6-3, d = 11,910-6 для стали 40 взяты из табл. 2.4.

Допуск на износ при запасе точности КТ = 1,5

Максимальный допустимый зазор с учетом допуска на износ

![]()

Для выбора посадки желательно, чтобы средний зазор в посадке SC был примерно равен оптимальному Sопт:

![]()

Толщина масляного слоя при Sопт

![]()

Выбираем посадку по табл. 3 приложения I или [8] из условия

Smin [Smin], Smax [Smax].

Отсюда

.

.

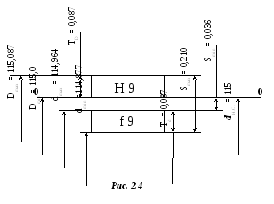

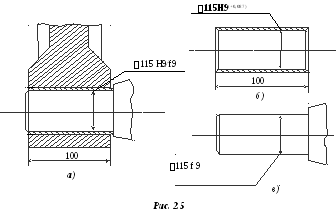

Для выбранной посадки Smin = 36 мкм, Smax = 210 мкм, SC = 123 мкм, ТD = 87 мкм, Тd = 87 мкм. Выбранные Smin, Smax не отвечают требованиям условия, однако эти отступления незначительны.

Допустимость принятия выбранной посадки проверим теоретико-вероятностным методом:

![]() ;

;

![]() .

.

Следовательно, посадка выбрана правильно. Выполнить условие равенства SC и Sопт не удалось, поскольку потребовалось бы значительно сократить допуски TD и Td, что нежелательно.

Схема полей допусков представлена на рис. 2.4, а эскизы соединения и сопрягаемых деталей – на рис. 2.5.

Вопросы для самоконтроля

Какой режим работы обеспечен в выбранной Вами посадке?

Как влияют вязкость масла и частота вращения на величину зазора в посадке?

Какова нормальная температура и как влияет рабочая температура на величину зазора в посадке?

Задача 3 Расчет посадки с натягом

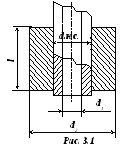

У словие.Рассчитать

и выбрать стандартную посадку с натягом

для соединения по заданному варианту

(рис. 3.1, табл.3.1), работающего при

температуре 700С.

Начертить схему полей допусков сопрягаемых

деталей; определить наибольшие и

наименьшие предельные размеры вала и

отверстия, их допуски, наибольший и

наименьший натяги, допуск посадки.

Вычертить эскиз соединения, обозначив

на нем посадку, и эскизы сопрягаемых

деталей, проставив размеры с полями

допусков.

словие.Рассчитать

и выбрать стандартную посадку с натягом

для соединения по заданному варианту

(рис. 3.1, табл.3.1), работающего при

температуре 700С.

Начертить схему полей допусков сопрягаемых

деталей; определить наибольшие и

наименьшие предельные размеры вала и

отверстия, их допуски, наибольший и

наименьший натяги, допуск посадки.

Вычертить эскиз соединения, обозначив

на нем посадку, и эскизы сопрягаемых

деталей, проставив размеры с полями

допусков.

Таблица 3.1

|

Вариант |

Номинальный диаметр соединения d н.с.,мм

|

Длина l, мм |

d1, мм |

d2, мм |

Осевая сила Fa, H |

Крутящий момент Тк, Нм |

Вариант |

Номинальный диаметр соединения dн.с.,мм |

Длина l, мм |

d1, мм |

d2, мм

|

Осевая сила Fa, H |

Крутящий момент Тк, Нм |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

1 |

50 |

30 |

- |

150 |

1000 |

250 |

13 |

30 |

16 |

10 |

150 |

530 |

- |

|

2 |

50 |

45 |

10 |

150 |

800 |

150 |

14 |

60 |

42 |

- |

140 |

650 |

500 |

|

3 |

56 |

40 |

10 |

200 |

750 |

- |

15 |

70 |

28 |

- |

140 |

400 |

200 |

|

4 |

56 |

20 |

5 |

170 |

1200 |

- |

16 |

55 |

26 |

- |

130 |

530 |

200 |

|

5 |

60 |

30 |

8 |

150 |

- |

100 |

17 |

36 |

22 |

- |

100 |

- |

70 |

|

6 |

60 |

20 |

- |

180 |

- |

250 |

18 |

16 |

10 |

- |

120 |

190 |

- |

|

7 |

60 |

40 |

- |

160 |

- |

200 |

19 |

80 |

45 |

10 |

120 |

630 |

- |

|

8 |

67 |

20 |

- |

200 |

- |

150 |

20 |

85 |

42 |

10 |

- |

850 |

- |

|

9 |

67 |

22 |

- |

320 |

500 |

120 |

21 |

56 |

38 |

20 |

- |

680 |

- |

|

10 |

67 |

26 |

- |

240 |

1100 |

150 |

22 |

56 |

36 |

20 |

- |

1000 |

400 |

|

11 |

71 |

36 |

10 |

280 |

1400 |

300 |

23 |

67 |

32 |

30 |

- |

800 |

300 |

|

12 |

71 |

30 |

10 |

- |

300 |

400 |

24 |

67 |

34 |

10 |

- |

650 |

350 |

|

Окончание табл. 3.1 | |||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

25 |

85 |

32 |

30 |

240 |

820 |

900 |

38 |

90 |

45 |

- |

220 |

800 |

450 |

|

26 |

85 |

28 |

30 |

250 |

- |

600 |

39 |

90 |

48 |

- |

140 |

800 |

600 |

|

27 |

71 |

16 |

5 |

- |

1600 |

- |

40 |

100 |

56 |

- |

200 |

360 |

740 |

|

28 |

75 |

50 |

20 |

- |

1450 |

- |

41 |

71 |

30 |

20 |

- |

- |

500 |

|

29 |

75 |

48 |

25 |

- |

- |

650 |

42 |

71 |

28 |

10 |

- |

- |

400 |

|

30 |

80 |

42 |

35 |

- |

- |

700 |

43 |

75 |

26 |

20 |

150 |

- |

150 |

|

31 |

80 |

38 |

20 |

200 |

- |

550 |

44 |

75 |

26 |

10 |

160 |

- |

375 |

|

32 |

80 |

36 |

10 |

220 |

840 |

500 |

45 |

80 |

40 |

20 |

170 |

- |

600 |

|

33 |

80 |

34 |

20 |

230 |

880 |

600 |

46 |

80 |

42 |

10 |

180 |

- |

700 |

|

34 |

50 |

26 |

20 |

180 |

980 |

- |

47 |

95 |

50 |

- |

200 |

700 |

1400 |

|

35 |

100 |

28 |

20 |

190 |

720 |

800 |

48 |

95 |

53 |

- |

200 |

200 |

1100 |

|

36 |

45 |

22 |

20 |

160 |

750 |

100 |

49 |

100 |

56 |

- |

220 |

300 |

755 |

|

37 |

25 |

14 |

10 |

150 |

780 |

- |

50 |

100 |

60 |

- |

220 |

400 |

550 |

Примечание.Право выбора материала сопрягаемых деталей предоставляется студенту.