- •1. Классификация и типы паровых котлов.

- •1.1. Паровой котел. Общее устройство и определения.

- •3.3. Общие технические характеристики топлив.

- •3.5.1. Характеристики твердого топлива.

- •3.5.2. Характеристики мазута.

- •3.5.3. Характеристики природного газа.

- •3.6.1. Размолоспособность топлива.

- •3.6.2. Тонкость размола пыли.

- •3.6.3. Затраты энергии на размол топлива.

- •3.6.4. Характеристика угольной пыли.

- •4.1. Основы кинетики химических реакций.

- •4.2.1. Горение газового топлива

- •4.2.2. Горение твердого топлива.

- •4.2.3. Горение жидкого топлива.

- •4.3. Развитие и воспламенение топливно-воздушной струи в топочном объеме.

- •4.4. Продукты сгорания топлива.

- •5.1. Введение.

- •5.2. Топочные камеры и горелки для сжигания твердых топлив.

- •5.3. Газомазутные топки и горелки.

- •6. Эффективность работы и основы теплового расчета котла.

- •6.1. Общее уравнение теплового баланса котла.

- •6.2. Коэффициент полезного действия парового котла и котельной установки.

- •6.3.1. Потери теплоты с уходящими газами.

- •6.3.2. Потери теплоты с химическим недожогом топлива.

- •6.3.3. Потери теплоты с механическим недожогом топлива.

- •6.3.4. Потери теплоты от наружного охлаждения.

- •6.3.5. Потери с физической теплотой удаляемых шлаков.

- •6.3.6. Оптимизация показателей работы парового котла по сумме тепловых потерь.

- •7. Эксплуатация паровых котлов.

- •7.1. Эксплуатационные режимы паровых котлов.

- •7.2. Статические характеристики парового котла в нерасчетных режимах работы.

- •7.3. Переходные процессы в котле при изменении нагрузки.

- •7.4.Регулирование температуры пара.

- •7.4.1. Методы парового регулирования температуры пара.

- •7.4.2. Методы газового регулирования.

- •7.5. Загрязнения и абразивный износ конвективных поверхностей нагрева.

- •7.6.1. Высокотемпературная коррозия.

- •7.6.2. Низкотемпературная коррозия.

- •7.7. Сокращение вредных выбросов в окружающую среду.

- •8.Характеристики и виды движения водного теплоносителя в паровых котлах

- •8.1.Водный теплоноситель в паровых котлах и его физико-химические характеристики.

- •8.2 Общие уравнения движения жидкости в трубах.

- •8.2.1.Уравнения неразрывности, движения, энергии и состояния жидкости.

- •8.2.2.Уравнение движения однофазного потока в трубах.

- •8.2.3.Уравнение движения двухфазного потока в трубах.

- •8.3.Режимы течения двухфазного потока.

- •8.4.Перепад давления при движении рабочей среды в трубе.

- •8.5.Виды движения жидкости.

- •9.Гидродинамика водного теплоносителя в паровых котлах.

- •9.1.Гидродинамика водного теплоносителя в поверхностях с принудительным движением.

- •9.1.1.Теплогидравлические характеристики поверхностей нагрева парового котла.

- •9.1.2.Гидравлическая характеристика горизонтальных одиночных труб.

- •9.1.3.Гидравлические характеристики вертикальных одиночных труб.

- •9.1.4.Гидравлические характеристики системы труб парового котла.

- •9.1.5.Гидравлическая разверка в системе труб парового котла.

- •9.1.6.Пульсация потока в системах труб парового котла.

- •9.2.Гидродинамика водного теплоносителя при естественной циркуляции.

- •9.2.1.Движущий и полезный напоры контура циркуляции.

- •9.2.2.Гидравлические характеристики контура циркуляции.

- •9.2.3.Расчет контуров циркуляции.

- •9.2.4.Показатели надежности работы контура циркуляции.

- •9.3. Организация сепарации влаги и пара в барабанных котлах.

- •9.3.1.Барабан - сепарационное устройство барабанного котла.

- •9.3.2.Гидродинамические процессы в барабане парового котла.

- •10. Температурный режим поверхностей нагрева паровых котлов.

- •10.1.Металл паровых котлов.

- •10.2.Расчет температурного режима обогреваемых труб парового котла.

- •10.3.Условия теплообмена на стенке прямолинейной части трубы парового котла.

- •10.3.1.Теплообмен при докритическом давлении водного теплоносителя.

- •10.3.2.Теплообмен при сверхкритическом давлении водного теплоносителя.

- •10.4.Особенности температурного режима горизонтальных труб, криволинейных труб и каналов и газоплотных экранов.

- •10.5.Влияние внутритрубных отложений на температурный режим обогреваемых труб парового котла.

- •11.Физико-химические процессы в пароводяном тракте парового котла.

- •11.1.Материальный баланс примесей в пароводяном тракте парового котла.

- •11.2.Коррозия металла в пароводяном тракте парового котла.

- •11.3.Растворимость примесей в водном теплоносителе.

- •11.4.Переход примесей из воды в насыщенный пар.

- •11.5.Внутритрубные отложения примесей водного теплоносителя.

- •11.6.Образование отложений примесей в пароводяном тракте прямоточного котла.

- •11.7.Образование отложений примесей в пароводяном тракте барабанного котла.

- •11.7.1.Удаление примесей с непрерывной продувкой воды из водяного тракта барабанного котла.

- •11.7.2.Организация ступенчатого испарения в барабанном котле.

- •12.Водно-химические режимы паровых котлов.

- •12.1.Водно-химические режимы и нормы качества пара и питательной воды.

- •12.2.Водно-химические режимы прямоточных котлов.

- •12.3.Водно-химические режимы барабанных котлов.

- •12.4.Влияние внутрибарабанных устройств на качество котловой воды и насыщенного пара.

- •12.5.Химические очистки паровых котлов.

- •12.6.Консервация паровых котлов.

10.5.Влияние внутритрубных отложений на температурный режим обогреваемых труб парового котла.

Питательная вода, поступающая в паровой котел, содержит определенное количество примесей (оксид железа, меди и других металлов, соли жесткости, кислород, углекислоту и т.д.). По мере прохождения водного теплоносителя по пароводяному тракту котла часть примесей осаждается на внутренней поверхности трубы. При контакте теплоносителя со стенкой происходит коррозия металла, продукты коррозии частично переходят в воду, а частично остаются на поверхности металла. Суммарное количество продуктов коррозии на поверхности и осадившихся на стенке из потока воды примесей представляет собой внутритрубные отложения.

Наличие отложений на внутренней поверхности обогреваемой трубы несколько повышает коэффициент теплоотдачи α2, а слой отложений представляет собой дополнительное термическое сопротивление.

Внутритрубные отложения имеют капиллярно-пористую структуру, диаметр капилляров составляет от 0,5 до 8…10 мкм, количество их достигает 3000…5000 на 1 мм2. Шероховатая поверхность отложений интенсифицирует теплообмен в области однофазного потока, а в зоне ухудшенного теплообмена (на закризисном участке) повышает теплоотдачу в 2-6 раз. Пористая структура отложений способствует усилению парообразования, так как увеличивается число центров парообразования, с другой стороны - паровая пленка у стенки образуется при меньших значениях паросодержания, поэтому кризис теплоотдачи наступает при тепловых потоках, более низких, чем на чистой внутренней поверхности трубы.

Термическое сопротивление слоя отложений значительно повышает температуру стенки трубы (на несколько десятков градусов) и поэтому обязательно учитывается при анализе температурного режима трубы.

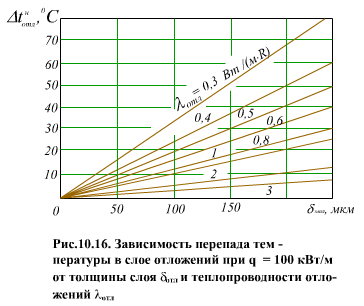

Перепад (разность) температур в слое отложений ∆tотлопределяется тепловым потоком qвн= μβqмакс, толщиной слоя δотли его теплопроводностью λотл. Толщина слоя отложений составляет десятки и сотни микрометров, коэффициент теплопроводности достаточно низкий, λотл= 0,3…3,0 Вт/(м∙К).

Значение ∆tотлопределяется по формуле

|

|

(10.26) |

где исходное изменение температуры в слое отложений, отнесенное к qвн=100 кВт/м2, находят по номограммерис.10.16в зависимости от λотл, Вт/(м∙К), и δотл, мкм.

Из (рис. 10.16) видно, что при δотл=100 мкм, λотл= 1,0 Вт/(м∙К), qвн=100 кВт/м2изменение температуры

в слое отложений составляет 10°С. В зоне

высоких тепловых потоков (qвн=

500…800 кВт/м2) значение![]()

На то же значение ∆tотлувеличится средняя температура стенки tстсри температура наружной поверхности tстн. Для обеспечения надежности работы трубы при высоких температурах металла применяют жаропрочную и жаростойкую сталь.

11.Физико-химические процессы в пароводяном тракте парового котла.

11.1.Материальный баланс примесей в пароводяном тракте парового котла.

Питательная вода, поступающая в паровой котел, представляет собой раствор в воде различных веществ неорганического и органического характера. В ней содержатся катионы Na+, Ca2+, Mg2+; анионы Cl-, SO42-, SiO32-, OH-, CO32-и др; продукты коррозии конструкционных материалов (оксиды Fe, Si, Cr, Ni, Zn, Co, Al и др.); летучие примеси O2, CO2, NH3, H2, N2и др. Кроме растворенных веществ в питательной воде содержатся и взвешенные частицы различной дисперсности.

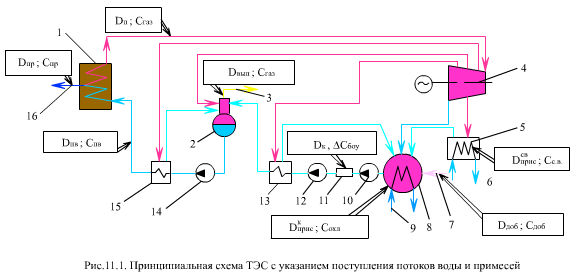

На (рис. 11.1) представлена принципиальная тепловая схема блока ТЭС и указаны пути поступления примесей в пароводяной тракт. (На этой схеме не указаны места ввода корректирующих реагентов).

Из (рис. 11.1) видно, что питательная вода в паровой котел 1 вносит за единицу времени (секунду, час, год и т.д.) примеси в количестве Dп.вСп.в, где Сп.в- концентрация примесей в питательной воде.

В паровом котле концентрация примесей увеличивается за счет продуктов коррозии (+Cкоррн) и уменьшается за счет отложения ее на поверхности нагрева (-Cкоррн) и продувки котла в количестве DпрСпр, где Dпрколичество продувочной воды 16, Спр- концентрация примесей в ней. Из котла уходит перегретый пар Dпс концентрацией примесей Сп. В результате для парового котла материальный баланс примесей запишется в следующем виде

|

|

(11.1) |

Материальный баланс по рабочей среде

|

|

(11.2) |

Доля продувки

|

|

(11.3) |

Коррозия металла в паровом котле увеличивает концентрацию примесей в воде, снижает механическую прочность металла.

Отложение примесей на внутренней поверхности трубы вызывает повышение температуры стенки вплоть до разрушения и снижает коэффициент теплопередачи.

Концентрация примесей в перегретом паре Спограничивается условиями работы турбины 4. При отложении примеси в проточной части турбины увеличивается ее шероховатость и коэффициент сопротивления трению, скорость пара за счет сужения проходного сечения, что приводит к росту перепада давления на ступенях турбины и к увеличению осевого сдвига ротора. Приходится уменьшать расход пара на турбину и ее мощность. Лопатки турбины в зоне начала конденсации водяных паров подвержены коррозионному растрескиванию, что может привести к отрыву лопатки с тяжелыми аварийными последствиями.

В барабанных паровых котлах Спзависит от Сп.в, доли продувкир, интенсивности процессов коррозии и отложения примеси. Для снижения скорости отложения примеси концентрацию Сп.внеобходимо уменьшить. Повышенные требования к чистоте пара (снижение Сп) требуют увеличения доли продувки и, соответственно, приводят к снижению экономичности парового котла.

При наличии продувки в котле концентрация примеси в питательной воде Сп.вможет быть значительно выше, чем в паре Сп, что снижает требования к подготовке воды для барабанных котлов. В прямоточных котлах докритического давления, в принципе, можно организовать продувку котла. Для этого в конце испарительного участка при влагосодержании 1…2% (x = 0,98…0,99) устанавливается сепаратор, в котором влага отделяется от пара и удаляется из цикла. Но при этом возникает ряд трудностей:

1) в прямоточном котле граница между испарительным и перегревательным участками четко не зафиксирована, она при изменении режима работы котла перемещается по длине теплопередающих труб; следовательно, в сепаратор при одном режиме будет поступать пароводяная смесь с большим водосодержанием, в другом - перегретый пар; система регулирования водосодержания на входе в сепаратор получается сложной и дорогой;

2) продувка в прямоточном котле малоэффективна, так как основное количество примеси образует отложения на стенках трубы на более ранних этапах испарения воды. Поэтому в прямоточных котлах докритического давления продувка не делается. При сверхкритическом давлении продувку котла в принципе сделать нельзя. Для прямоточных котлов материальный баланс примесей будет следующим

|

|

(11.4) |

Считая, что Cкоррни Cотлндолжны быть сведены до минимально возможных значений, получим, что Сп.в ≈ Сп, т.е. качество питательной воды должно быть близким к качеству пара.

Рассмотрим основные пути поступления и частичного удаления примесей в пароводяном тракте энергетического блока.

Примеси вносятся водой, поступающей в пароводяной тракт через неплотности в сетевых подогревателях 5 и конденсаторе 8.

Сетевая вода 6 химически обрабатывается, концентрация примесей в ней Сс.в. При нормальной работе подогревателей Cприссв=0.

Переток охлаждающей воды 9 в конденсаторе Dприссоставляет обычно 0,001…0,002%, но иногда доходит до 0,01…0,02% и выше. На охлаждение конденсатора подается вода из рек и озер (Сохл≤ 800…1000 мг/кг), в ряде случаев - из морей (Сохл≤ 30000 мг/кг). В итоге количество поступающей примеси может быть значительным - до 1…3 мг/кг.

Добавочная вода 7 (в количестве Dдоб) подается, как правило, в паровое пространство конденсатора, где происходит ее деаэрация. Количество добавочной воды зависит от типа ТЭС. На конденсационной электростанции и отопительной ТЭЦ добавочная вода восполняет потери на продувку котла, в уплотнениях турбины, через неплотности во фланцах и арматуре. Все эти потери составляют 1…3% от паропроизводительности котла Dп. В этом случае проводят полное химическое обессоливание добавочной воды, концентрация примесей Сдобв ней мала (50 мкг/кг). На ТЭЦ производственного типа возможна безвозвратная отдача пара на технологические нужды, и на его восполнение требуется большое количество добавочной воды (до 20…40% и более), которая проходит более дешевую обработку - глубокое умягчение с частичным обескремниванием.

Современные блоки СКД на ТЭС в целях уменьшения Сп.воборудуются блочными обессоливающими установками (БОУ) 11, через которые проходит весь конденсат Dк. В БОУ происходит улавливание части примесей. После БОУ располагается конденсатный насос II подъема 12.

Из турбины отбирается пар ΣDотбна ПНД 13, деаэратор 2, ПВД 15, турбопривод питательного насоса 14. Конденсат этого пара с концентрацией примесей Сотбнаправляется в конденсатор или деаэратор.

Из деаэратора отбирается часть пара Dвыпс газами Сгаз, перешедшими в пар из конденсата (О2СО2и др.), так называемый выпар.

Продукты коррозии конденсатного тракта и тракта питательной воды поступают в котел с питательной водой.

Летучие примеси потоков воды, направляемых в конденсатор, частично удаляются в конденсаторе, БОУ и деаэраторе; поступают эти примеси с присосами воды, через неплотности в конденсаторе и на всасе конденсатного насоса I подъема 10, образуются в результате коррозии, процессов радиолиза на АЭС, направляются как корректирующие добавки.

Таким образом, водно-химический режим паровых котлов необходимо рассматривать как часть водно-химического режима энергетических блоков. В общем виде задачей водно-химического режима блока является обеспечение надежности и экономичности работы всего оборудования блока. Эта задача может быть решена при обеспечении необходимой чистоты питательной воды и перегретого пара, при ограничении образования отложений в паровом котле, турбине, в трубопроводах (отложения примесей в трубопроводах более опасны на одноконтурных и двухконтурных АЭС, так как они радиоактивны), при снижении до безопасного уровня интенсивности коррозионных процессов в оборудовании и

трубопроводах.