- •1. Ассортимент и показатели качества муки

- •IX-1. Ассортимент пшеничной и ржаной муки

- •2. Особенности микроструктуры анатомических частей зерна, их технологическое значение.

- •3. Очистка зерна от примесей.

- •4. Технологическое значение физико-химических св-в зерна.

- •5.Технологическое значение структурно-механических свойств зерна.

- •6. Обработка поверхности зерна сухим способом, оценка эффективности.

- •7. Обработка поверхности зерна «мокрым способом».

- •8.Холодное кондиционирование зерна пшеницы и ржи. Режимы кондиционирования.

- •9 Сравнительная характеристика методов гто

- •10. Оптимальный режим гто. Зависимость его параметров от индивидуальных свойств зерна.

- •11 .Составление помольных партий зерна. Оценка эффективности процесса смешивания зерна.

- •12. Смесительная ценность пшеницы. Организация процесса смешивания зерна.

- •13.Измельчение зерна. Оценка эффективности процесса измельчения.

- •14. Эффективность работы вальцового станка, факторы ее определяющие.

- •16 Технологическая схема рассевов. Влияние различных факторов на процесс просеивания .

- •17. Сортирование промежуточных продуктов измельчения зерна по качеству.

- •18. Особенности подготовки зерна к помолу на мук. Заводах, оснащенным кво

- •19.Особенности технологических достоинств зерна ржи. Подготовка зерна ржи к помолу при выработке сортовой муки.

- •20 Принципиальная схема технологического процесса переработки зерна при сложных помолах пшеницы по традиционной технологии.

- •21. Принципиальная схема технологического процесса переработки зерна при сложных помолах пшеницы на кво.

- •22. Особенности технологического процесса размола зерна при использовании кво.

- •23. Получение и переработка крупок и дунстов при 2-х сортном помоле ржи.

- •24.Формирование сортов муки при 3-х сортном помоле по традиционной технологии и с применением кво.

- •25. Размольный процесс сортового помола ржи. Принципы построения. Режимы измельчения.

- •26. Назначение и принципы построения процесса обогащения при 3-х сортном помоле пшеницы. Оценка эффективности процесса.

- •27. Особенности построения драного процесса на мукомольных заводах, оснащенных кво.

- •28. Сравнительная характеристика драного процесса сортовых помолов ржи.

- •29. Драной процесс сортового помола пшеницы. Назначение. Принципы построения.

- •30. Основные технологические операции отделения готовой продукции.

25. Размольный процесс сортового помола ржи. Принципы построения. Режимы измельчения.

Все помолы ржи делят:

на обойный помол с выходом обойной муки 95%;

обдирный помол с выходом обдирной муки 87%;

2-х сортный помол с выходом 80%:15%-сеяной и 65%-обдирной;

односортный сеяный помол ржи с выходом 63% сеяной муки.

Зерно ржи отличается тем, что оно более тонкое и длинное, бороздка достаточно глубокая, но менее развитая(открыта), стекловидность ржи низкая(10-40%), оболочки ржи более плотно срослись с эндоспермом и более толстые, меньше белка, чем у пшенице(11-13%), зольность несколько выше(1,8-1,93%), содержит больше слизи(1,5- 2,5%),что придает пластичность оболочкам.

Все эти свойства положены в основу построения схем размола зерна ржи. При измельчении зерна ржи в дранном процессе получается больше муки и меньше крупок и дунстов. Промежуточные продукты в основном представлены сростками. Процесс обогащения на ситовеечных машинах не применяется. Размольный процесс при любом помоле резко сокращен, по сравнению с пшеницей. Так как оболочки плотно срослись с эндоспермом, то процесс вымола усложняется и проводится в вальцовых станках и бичевых машинах. Так как оболочки более толстые и более эластичные они оказывают большее сопротивление при измельчении в вальцовых станках. Поэтому удельный расход энергии выше, чем при помоле пшеницы.

При обдирном помоле ржи режим работы вальцовых станков: на I др.с. проход сита 08 – 45-50%, на II др.с. сито 08 – 50-55%. Задача дранного процесса получить муку и 25% круподунстовых продуктов для загрузки размольных систем. Режим работы остальных систем настроен на максимальное извлечение муки. Задача размольного процесса измельчить круподунстовые продукты и получить муку.

Двухсортный помол ржи более развит. Он имеет большую протяженность и его задача получение круподунстовых продуктов (40%) размола с целью загрузки размольного процесса и получения муки. Первые три дранные системы являются крупообразующими и загружают ими размольный прцесс. В размольном процессе извлекают 8% сеяной и 28% обдирной муки.

Односортный сеяный помол ржи включает 5 др.с. и 5-6 разм.с., при этом 1,2,3 разм системы делятся на крупную и мелкую. На крупной разм.системе вальцы нарезные, а на мелкой – гладкие. На разм.системых используется сх.2 и сх.3. Задача дранного процеса – извлечь круподунстовые продукты(50%) и загрузить ими размольный процесс.

26. Назначение и принципы построения процесса обогащения при 3-х сортном помоле пшеницы. Оценка эффективности процесса.

Сложные помолы с развитым процессом обогащения крупок - основные в мукомольной промышленности. При этом заметно возросло производство муки высоких сортов, так как уменьшился отбор низкокачественной муки с последних систем драного и размольного процессов . Извлеченную в драном процессе крупку направляют в ситовеечные машины для повышения её добротности по содержанию чистого эндосперма.

Здесь осуществляют трёхступенчатое обогащение в 3 этапа на машинах марки БСО. Сита устанавливаются по следующим принципам:

в зависимости от сит, установленных в рассеве (сход и проход);

п

о

сравнению с рассевами – разряжаются.

0\1 – для крупной крупки (6,5\11), 1\2-3 – для

средней крупки (11\13,5), 3\6 – для мелкой

крупки (12,5\15,5).

о

сравнению с рассевами – разряжаются.

0\1 – для крупной крупки (6,5\11), 1\2-3 – для

средней крупки (11\13,5), 3\6 – для мелкой

крупки (12,5\15,5).

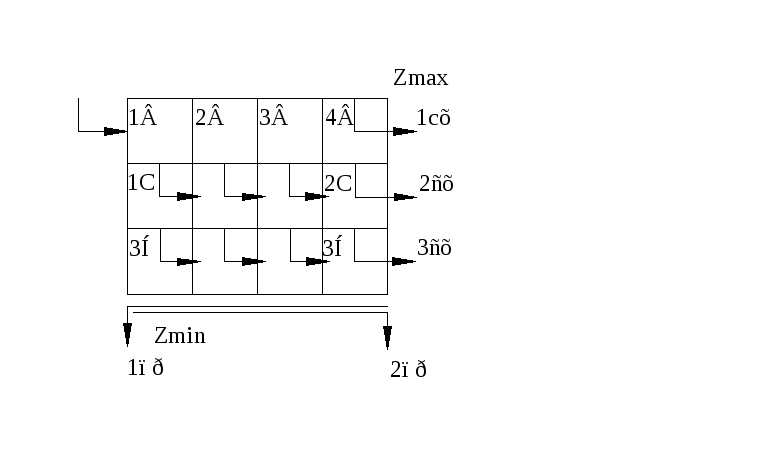

Ситовеечный процесс.

После обогащения крупных и средних крупок, обогащенные продукты лучшего качества отправляются на 1-ю размольную систему. Вторые проходы и третьи сходы содержат некоторое количество сростков – их направляют на дополнительную обработку на 1-ю шлифовочную систему. Самые высокозольные продукты (первые 2 схода) направляют в драной процесс , на следующие мелкие системы.

У мелких крупок и дунстов отправляют обогащённые продукты на 2-ю размольную систему, а вторые проходы и третьи сходы – на 2-ю шлифовочную систему. При использовании ситовеечной машины ЗСМ еффективность обогащения значительно ниже, поэтому этот продукт на размол отправлять нельзя; его направляют на шлифовочную систему, а затем, снова на ситовеечную. Здесь шлифовочный процесс развитый (4-5 шлифовочных систем).

Эффективность работы ситовеечных машин оценивается выходом обогащённых крупок и по снижению зольности обогащенных крупок. В «Правилах» установлены нормы, по которым должен происходить процесс обогащения. Для крупной крупки выход=75-80%, снижение зольности=30-40%; средняя и мелкая крупка: выход=85-90%, снижение зольности=15-20%; дунсты: выход=90-95%,снижение зольности=10-15%.