- •2.1. Введение

- •2.2. Обоснование типа производства

- •Если же объект производства – изделие, то необходимо привести перечень всех покупных комплектующих изделий и полуфабрикатов, их цену (табл. 2.2).

- •В случае если планируется процент брака по операциям, технологический процесс изготовления изделий представляется в табл. 2.4.

- •Итого

- •Число рабочих мест на поточной линии определяется по формуле

- •Период конвейера используется для адресования изделий на конвейере. Для этого лента конвейера размечается так, чтобы период в длине ленты укла- дывался целое число раз (рис. 2.1).

- •Рис. 2.1. Разметка ленты конвейера

- •Время такта, мин/шт.

- •Рис 2.2. Стандарт-план ОНПЛ

- •нормо-ч,

- •цесса, мин.

- •Затем по справочникам выбирается электродвигатель. По скорости враще- ния шкива выбранного электродвигателя и найденной скорости движения лен- ты конвейера определяется передаточное отношение в пределах 10-50.

- •2.3.2. Расчёт календарно-плановых нормативов ОППЛ

- •Такт потока равен

- •Средняя величина межоперационного оборотного задела в целом по линии равна сумме средних величин межоперационных оборотных заделов по всем операциям. Эта величина определяется по формуле

- •мого примера она составляет 52 596 дет./мин).

- •нормо-ч.

- •нормо-ч,

- •Аналогично для 4-й операции

- •Для 3-й операции

- •Рис 2.4. Стандарт-план работы ОППЛ при наличии брака на отдельных операциях

- •Аналогично для 4-й и 5-й операций

- •Далее все остальные расчёты календарно-плановых нормативов ОППЛ ве- дутся аналогично расчётам, приведенным в первом примере, однако их величи- на будет резко отличаться от значений, полученных в первом случае.

- •Между 4-й и 5-й операциями и т.д.

- •Итого

- •Средняя величина межоперационного оборотного задела, величина неза- вершённого производства и длительность производственного цикла определя- ются так же, как и в первом случае.

- •Скорость движения конвейера определяется по формуле

- •Количество рабочих мест на линии определяется так же, как и в первом случае (формула (2.43)).

- •Скорость движения конвейера определяется в данном случае по формуле

- •Пример расчёта календарно-плановых нормативов МНПЛ

- •3. Выбираем удобопланируемые ритмы при 22 рабочих днях в месяц:

- •6. Определяем длительности производственных циклов партий изделий, расчёт ведётся по формуле (формула (2.54)):

- •Определяем величину незавершённого производства. Расчёт ведётся по формуле (2.23):

- •График работы МНПЛ, дней

- •Всего рабочих мест на линии определяется по формуле

- •Коэффициент загрузки оборудования во всех случаях определяется по формуле

- •При периоде оборота линии, равном одной смене,

- •Виды транспортных средств для межоперационного перемещения изделий и межцехового определяются так же, как и для ОППЛ.

- •4. Определяем коэффициент загрузки оборудования МППЛ. Расчёт ведётся по формуле (2.61):

- •2.3.5. Расчёт календарно-плановых нормативов участка серийной сборки (УСС)

- •1 Изделие

- •2 Узлы

- •3 Подузлы

- •Рис. 2.8. Веерная схема сборки изделия “А”

- •4. Оптимальный (нормальный) размер партии изделий определяем по фор- муле (2.72), он составляет величину

- •Ритм, дни, смены

- •Рис 2.9. Цикловой график сборки изделия “А”

- •14. Величину незавёршенного производства определяем по формуле (2.80):

- •2.3.6. Расчёт календарно-плановых нормативов предметно-замкнутого участка (ПЗУ)

- •Построение стандарт-плана

- •Виды операций

- •Модели станков (групп оборудования)

- •Период чередования, дней, смен

- •Величину незавершённого производства определяем по формуле (2.93).

- •Виды транспортных средств для межоперационного и межцехового пере- мещения деталей определяются аналогично как и для ОППЛ.

- •2.4. Планировка и расчёт площади участка

- •2.4.1. Планировка производственного участка

- •Объект

- •Проезд

- •Строительные элементы

- •Технологическое оборудование

- •Продолжение табл. 2.17

- •Объект

- •Продолжение табл. 2.17

- •Объект

- •Продолжение табл. 2.17

- •Объект

- •Окончание табл. 2.17

- •Объект

- •2.4.2. Расчёт производственной площади участка

- •Вид площади

- •2.4.3. Обоснование выбора типа здания

- •2.6. Расчёт стоимости и амортизации основных производственных фондов

- •2.6.1. Расчёт стоимости здания, занимаемого производственным участком

- •2.6.2. Расчёт затрат на оборудование и транспортные средства

- •2.6.3. Расчёт затрат на энергетическое оборудование

- •2.6.4. Расчёт затрат на комплект дорогостоящей оснастки, УСПО и инструмента

- •2.6.5. Расчёт затрат на измерительные и регулирующие приборы

- •2.6.7. Расчёт общей суммы основных производственных фондов

- •2.7. Расчёт численности промышленно-производственного персонала (ППП)

- •2.7.1. Расчёт численности основных производственных рабочих

- •2.7.2. Расчёт численности вспомогательных рабочих, ИТР и управленческого персонала

- •Среднегодовая трудоёмкость работ по межремонтному обслуживанию по всем видам работ (слесарным, станочным и прочим) определяется по формуле

- •Расчёт численности слесарей, электрослесарей, станочников и прочих ра- бочих производится по формулам:

- •Расчёт численности слесарей и электрослесарей по межремонтному об- служиванию производится по формулам:

- •Аналогично производится расчёт численности межремонтного персонала по станочным и прочим видам работ (без выделения механической и электри- ческой частей).

- •Общая потребность в численности промышленно-производственного пер- сонала сводится в табл. 2.26.

- •Категория работающих

- •Состав статей затрат

- •Окончание табл. 2.27

- •Расчёт статьи затрат “Сырьё, материалы и другие материальные ценности за вычетом реализуемых отходов”

- •Окончание табл. 2.28

- •Всего затрат

- •В табл. 2.29 рассмотрен условный пример, приведенный в п. 2.3.6.

- •Расчёт статьи затрат “Покупные комплектующие изделия, полуфабрикаты и услуги производственного характера”

- •Итого

- •Всего затрат

- •Расчёт статьи затрат “Основная заработная плата основных производственных рабочих”

- •Расчёт статьи затрат “Дополнительная заработная плата основных производственных рабочих”

- •Расчёт статьи затрат “Основная и дополнительная заработная плата прочего ППП”

- •Расчёт статьи затрат “Отчисления в государственный фонд социальной защиты населения РБ”

- •Расчёт статьи затрат “Единый платёж налогов”

- •Расчёт статьи затрат “Топливо и электроэнергия для технологических целей”

- •Расчёт статьи затрат “Расходы на подготовку и освоение производства”

- •Расчёт статьи затрат “Износ инструментов и приспособлений целевого назначения”

- •Расчёт статьи затрат “Амортизационные отчисления основных производственных фондов”

- •Расчёт статьи затрат “Общепроизводственные расходы”

- •Расчёт статьи затрат “Общехозяйственные расходы”

- •Расчёт статьи затрат “Потери от брака”

- •Расчёт статьи затрат “Прочие производственные расходы”

- •Расчёт статьи затрат “Коммерческие расходы”

- •Расчёт нормативной прибыли на единицу продукции

- •Расчёт цены предприятия

- •Расчёт статьи затрат “Отчисления в местные целевые бюджетные фонды”

- •Расчёт статьи затрат “Отчисления в республиканский фонд поддержки производителей сельскохозяйственной продукции и дорожный фонд”

- •Расчёт цены без учёта НДС

- •Расчёт НДС

- •Расчёт цены реализации с учётом косвенных налогов

- •2.9. Расчёт технико-экономических показателей работы участка

- •Расчёт потребности в оборотных средствах

- •Расчёт полной себестоимости планового объёма продукции

- •Расчёт объёма реализуемой продукции за плановый период

- •Определение затрат на одну условную единицу реализуемой продукции

- •Расчёт общей суммы прибыли от реализации продукции

- •Расчёт балансовой прибыли предприятия

- •Расчёт налога на недвижимость

- •Расчёт налога на нормируемые оборотные средства (оборотный капитал)

- •Расчёт общей суммы налога на недвижимость

- •Расчёт налогооблагаемой прибыли

- •Расчёт налога на прибыль

- •Расчёт транспортного налога

- •Расчёт чистой прибыли

- •Расчёт уровня рентабельности изделия

- •Расчёт уровня рентабельности производства

- •Расчёт фондоотдачи

- •Показатель

- •Окончание табл. 2.32

- •3.1. Введение

- •3.2. Краткое описание объектов производства и технологических процессов

- •3.3.1. Расчёт эффективного фонда времени работы оборудования

- •3.3.2. Расчёт количества партий деталей и количества переналадок оборудования

- •3.3.3. Расчёт годового фонда времени, затрачиваемого на переналадку оборудования

- •3.3.4. Расчёт производственной программы

- •3.3.5. Расчёт размера партии обрабатываемых деталей

- •3.3.6. Расчёт периодичности (ритмичности) чередования партий деталей

- •3.3.7. Расчёт необходимого количества единиц оборудования

- •Вид операций

- •Модели оборудования

- •Таблицу продолжить по данным проектируемого варианта.

- •3.3.8. Расчёт длительности производственного цикла

- •- время на переналадку оборудования.

- •3.3.9. Расчёт незавершённого производства

- •3.3.10. Расчёт необходимого количества транспортных средств

- •3.3.11. Расчёт необходимого количества промышленных роботов

- •3.4. Планировка и расчёт производственной площади участка, выбор типа здания

- •3.4.1. Планировка производственного участка

- •3.4.2. Расчёт производственной площади участка

- •3.4.3. Обоснование выбора типа здания

- •3.5. Расчёт мощности, потребляемой оборудованием

- •3.6. Расчёт численности производственного персонала

- •3.6.1. Расчёт численности операторов, осуществляющих наблюдение за работой технологического оборудования

- •3.6.2. Расчёт численности наладчиков оборудования

- •3.6.3. Расчёт численности рабочих по настройке инструмента

- •3.6.4. Расчёт численности сборщиков приспособлений

- •3.6.5. Расчёт численности транспортных рабочих

- •3.6.6. Расчёт численности ремонтного персонала и персонала по межремонтному обслуживанию

- •3.6.7. Расчёт общей численности рабочих

- •3.7. Расчёт капитальных вложений

- •Элементы расчёта

- •3.7.2. Расчёт затрат на технологическое оборудование и транспортные средства

- •3.7.3. Расчёт затрат на энергетическое оборудование

- •3.7.5. Расчёт затрат на измерительные и регулирующие приборы

- •3.7.6. Расчёт затрат на комплект программ управления

- •3.7.7. Расчёт затрат на производственный и хозяйственный инвентарь

- •3.7.8. Расчёт предпроизводственных затрат

- •3.7.9. Расчёт величины оборотных средств в незавершённом производстве

- •3.7.10. Расчёт общей величины капитальных вложений

- •3.8. Расчёт себестоимости выпускаемой продукции

- •3.8.1. Расчёт затрат на основные материалы

- •3.8.2. Расчёт основной заработной платы производственных рабочих

- •3.8.3. Расчёт дополнительной заработной платы производственных рабочих

- •3.8.5. Расчёт отчислений в фонд социальной защиты населения

- •3.8.6. Расчёт налога на недвижимость

- •3.8.7. Расчёт затрат на потребляемую силовую электроэнергию

- •3.8.8. Расчёт затрат на амортизацию основных фондов

- •3.8.9. Расчёт затрат на ремонт и техническое обслуживание оборудования и транспортных средств

- •3.8.10. Расчёт затрат на содержание площади, занимаемой участком

- •3.8.11. Расчёт затрат на ремонт и обслуживание ЧПУ

- •3.8.12. Расчёт затрат на возмещение износа малоценного инструмента и инвентаря

- •Калькуляцию себестоимости выпускаемой продукции по проектируемому варианту свести в аналогичную таблицу.

- •3.9. Расчёт величины годового экономического эффекта

- •3.9.1. Расчёт суммы приведенных затрат

- •3.9.2. Расчёт величины годового экономического эффекта

- •3.9.3. Расчёт срока окупаемости дополнительных капитальных вложений

- •3.10. Основные технико-экономические показатели работы участка

- •3.11. Заключение

- •Приложения

- •Приложение 1

- •Объекты производства, исходные данные и технологические процессы производства продукции на ОНПЛ

- •1.1. Плата синхронизации

- •Наименование

- •Наименование

- •Наименование

- •Содержание операции

- •1. Установка переключателя

- •3 Приспособление БМ 769-1358

- •3 Автомат «Трофей»

- •4. Пайка плат волной припоя

- •3 Линия пайки ЛПМ-300

- •5. Очистка платы

- •3 УЗ ванна УЗВ-1,5

- •6. Контроль качества

- •Таблица 1.6 Нормы времени на технологический процесс сборки изделия № 1.1, мин

- •1.2. Плата АРУ

- •Наименование

- •Содержание операции

- •3 Вручную

- •Таблица 1.10 Нормы времени на технологический процесс сборки изделия № 1.2, мин

- •1.3. Блок питания

- •Наименование

- •Содержание операции

- •2 Отвёртка L = 150

- •2 Отвёртка

- •Таблица 1.14 Нормы времени на технологический процесс сборки изделия № 1.3, мин

- •1.4. Блок питания А

- •Наименование

- •Содержание операции

- •Таблица 1.18 Нормы времени на технологический процесс сборки изделия № 1.4, мин

- •1.5. Плата РЛ

- •Наименование

- •Содержание операции

- •Таблица 1.22 Нормы времени на технологический процесс сборки изделия № 1.5, мин

- •1.6. Трансформатор

- •Наименование

- •Окончание табл. 1.23

- •Содержание операции

- •Таблица 1.25 Нормы времени на технологический процесс сборки изделия № 1.6, мин

- •Приложение 2

- •Объекты производства, исходные данные и технологические процессы производства продукции на ОППЛ

- •2.1. Кронштейн

- •Окончание табл. 2.3

- •2.2. Втулка

- •Окончание табл. 2.5

- •Окончание табл. 2.6

- •2.3. Шестерня

- •представлены в табл. 2.8, а нормы времени по вариантам – в табл. 2.9.

- •Окончание табл. 2.8

- •Окончание табл. 2.9

- •2.4. Втулка специальная

- •Окончание табл. 2.12

- •2.5. Селектор всеволновой СК-В-301

- •ГОСТ 18300-87

- •Наименование

- •Наименование

- •Содержание операции

- •4 Автомат установки МСМ-VII

- •4 Печь оплавления Seho 425А

- •5. Монтаж

- •3 Стол рабочий ОМ-1971

- •Окончание табл. 2.17

- •6. Установка ЭРЭ

- •8. Контроль сборки платы

- •4 Стол рабочий ОМ-2017

- •9. Исправление брака

- •3 Паяльник А152 Э0332

- •2.6. Микромодуль абонентского комплекта

- •Наименование

- •Наименование

- •Содержание операции

- •2. Установка SMD на плату

- •3 Манипулятор XMP-300

- •4 ИК печь “Радуга 7”

- •4. ИК-пайка

- •4 ИК печь “Радуга 7”

- •3 Манипулятор XMP-300

- •Окончание табл. 2.23

- •7. Виброиспытания

- •2.7. Транзистор КТ8115А

- •Наименование

- •Наименование

- •Содержание операции

- •Приложение 3

- •Объекты производства, исходные данные и технологические процессы производства продукции на МНПЛ

- •Комплект деталей № 1

- •Комплект деталей № 2

- •Комплект деталей № 3

- •Комплект деталей № 4

- •Комплект деталей № 5

- •Комплект деталей № 6

- •Комплект деталей № 7

- •Комплект деталей № 8

- •Комплект изделий № 9

- •Комплект изделий № 10

- •Комплект изделий № 11

- •Комплект изделий № 12

- •Комплект изделий № 13

- •Окончание табл. 3.27

- •Комплект изделий № 14

- •Окончание табл. 3.30

- •Комплект изделий № 15

- •Окончание табл. 3.33

- •Приложение 4

- •Объекты производства, исходные данные и технологические процессы производства продукции на МППЛ

- •Комплект деталей № 1

- •Комплект деталей № 2

- •Комплект деталей № 3

- •Комплект деталей № 4

- •Комплект деталей № 5

- •Комплект деталей № 6

- •Комплект деталей № 7

- •Комплект деталей № 8

- •Комплект деталей № 9

- •Комплект деталей № 10

- •Комплект деталей № 11

- •Комплект деталей № 12

- •Комплект деталей № 13

- •Комплект деталей № 14

- •Комплект деталей № 15

- •Комплект деталей № 16

- •Приложение 5

- •Объекты производства, исходные данные и технологические процессы производства продукции на УСС

- •5.1. Шасси АТК

- •Рис. 5.1. Веерная схема сборки изделия № 5.1

- •Наименование

- •Содержание операции

- •Окончание табл. 5.5

- •5.2. Шасси радиоприёмника

- •Рис. 5.2. Веерная схема сборки изделия № 5.2

- •Наименование

- •Наименование

- •Окончание табл. 5.7

- •Содержание операции

- •Окончание табл. 5.8

- •5.3. Плата П4

- •Рис. 5.3. Веерная схема сборки изделия № 5.3

- •Содержание операции

- •5.4. Электродвигатель

- •Рис. 5.4. Структурная схема сборки изделия № 5.4

- •Наименование

- •Содержание операции

- •Окончание табл. 5.20

- •5.5. Инженерный пульт управления К ЕС-1035

- •Веерная схема сборки инженерного пульта управления К ЕС-1035 пред- ставлена на рис. 5.5. Перечень материалов, используемых при изготовлении из-

- •Рис. 5.5. Структурная схема сборки изделия № 5.5

- •Наименование

- •Приложение 6

- •Объекты производства, исходные данные и технологические процессы производства продукции на ПЗУ

- •Комплект деталей № 1

- •Комплект деталей № 2

- •Комплект деталей № 3

- •Комплект деталей № 4

- •Комплект деталей № 5

- •Комплект деталей № 6

- •Комплект деталей № 7

- •Комплект деталей № 8

- •Комплект деталей № 9

- •Комплект деталей № 10

- •1.Пиноль -65

- •Комплект деталей № 11

- •Комплект деталей № 12

- •Комплект деталей № 13

- •Окончание табл. 6.26

- •Комплект деталей № 14

- •Комплект деталей № 15

- •Комплект изделий № 16

- •Комплект изделий № 17

- •Комплект изделий № 18

- •Приложение 7

- •Объекты производства, исходные данные и технологические процессы производства продукции при организации гибкого автоматизированного производства

- •Комплект деталей № 1

- •Комплект деталей № 2

- •Комплект деталей № 3

- •Комплект деталей № 4

- •Комплект деталей № 5

- •Комплект деталей № 6

- •Комплект деталей № 7

- •Комплект деталей № 8

- •Комплект деталей № 9

- •Приложение 8

- •Основные технико-экономические характеристики производственного оборудования

- •* Здесь и далее: н. а. – норма амортизации.

- •Продолжение прил. 8

- •Продолжение прил. 8

- •Продолжение прил. 8

- •Окончание прил. 8

- •Приложение 9

- •Основные технико-экономические характеристики станков с числовым программным управлением

- •Продолжение прил. 9

- •Окончание прил. 9

- •Приложение 10

- •Основные технико-экономические характеристики промышленных роботов

- •Продолжение прил. 10

- •Продолжение прил. 10

- •Окончание прил. 10

- •Приложение 11

- •Коэффициент, учитывающий дополнительную площадь, занимаемую металлорежущим оборудованием

- •Приложение 12

- •Укрупнённые показатели стоимости строительства новых объектов предприятий, нормы амортизации

- •Наименование объекта

- •Приложение 13

- •Часовые тарифные ставки для рабочих производственных объединений и предприятий машиностроения

- •Приложение 14

- •Стоимость одного погонного метра пролётной части конвейера, ската, склиза в зависимости от ширины транспортного средства

- •Приложение 15

- •Нормы времени на ремонтную единицу для технологического и подъёмно-транспортного оборудования, нормо-ч

- •Приложение 16

- •Образец оформления титульного листа курсового проекта (работы)

- •Приложение 17

- •Образец оформления задания по курсовому проектированию (работе)

- •Приложение 18

- •Образец оформления задания по курсовому проектированию (работе)

Таблица 3.4

Расчёт необходимого количества единиц оборудования и коэффициента его загрузки

|

|

|

|

Вид операций |

|

|

|

||||||

|

|

токарная 1 |

токарная 2 |

|

и т.д. |

|

|||||||

Расчётные |

Про- |

|

Модели оборудования |

|

|||||||||

16Б16Ф3-31 |

16Б16Ф3-31 |

|

и т.д. |

|

|||||||||

грамма |

|

|

|||||||||||

показатели |

|

|

|

|

|

|

|

|

|

|

|

||

Трудоёмкость работ по операциям |

|||||||||||||

выпуска |

|||||||||||||

|

|

|

H N |

t |

|

|

|

|

|

||||

|

|

|

|

оп.ij |

|

|

|

||||||

|

|

|

Тн.i + å |

|

|

j |

|

|

|

||||

|

|

|

|

|

60 |

|

|

|

|

||||

|

|

|

|

j=1 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Базовый |

вариант |

|

|

|

|

|

|

|

|

|

||

Валик 16×172 |

19944 |

1329,60 |

121,20 |

1096,92 |

|

121,20 |

|

... |

|

… |

|||

Валик 22×227 |

19944 |

1329,60 |

1096,92 |

|

|

... |

|

||||||

И т.д. |

... |

... |

... |

|

|

|

... |

|

|

||||

|

|

|

|

|

|

|

|

||||||

|

Итого |

5539,32 |

|

4575,36 |

|

|

|

... |

|

|

|||

Годовой эффективный фонд време- |

3214 |

|

3214 |

|

|

|

|

... |

|

|

|||

ни работы оборудования (FЭФКСМ) |

|

|

|

|

|

|

|

|

|

|

|

||

Коэффициент выполнения норм |

1 |

|

1 |

|

|

|

|

|

... |

|

|

||

времени (КВ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

Расчётное количество единиц обо- |

1,72 |

|

1,42 |

|

|

|

|

... |

|

|

|||

рудования (СР) |

|

|

|

|

|

|

|

|

|

|

|

|

|

Принятое количество единиц обо- |

2 |

|

2 |

|

|

|

|

|

... |

|

|

||

рудования (СПР) |

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент загрузки оборудова- |

0,86 |

|

0,71 |

|

|

|

|

... |

|

|

|||

ния (КЗ.О) |

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблицу продолжить по данным проектируемого варианта.

3.3.8. Расчёт длительности производственного цикла

Организация производственного процесса партиями предусматривает ис- пользование последовательно-параллельного вида движений предметов труда. При механизации и автоматизации производства чаще всего применяется по- следовательно-параллельный вид движений, так как он обеспечивает такое час- тичное совмещение времени выполнения смежных операций, что вся изготав- ливаемая партия деталей проходит через каждую операцию без каких-либо пе- рерывов. Детали с операции на операцию передаются поштучно или неболь- шими транспортными партиями. Оборудование работает непрерывно, может – в автоматическом режиме.

117

Расчёт длительности производственного цикла при использовании после- довательно-параллельного вида движений партий деталей производится по

формуле

|

m |

m−1 |

|

|

tц. j = Pj åtоп.ij - (Pj - 1)åtкор , |

( 3.14 ) |

|

где Pj |

i =1 |

i =1 |

|

- величина партии деталей j-го наименования, шт.; |

|

||

tОП.ij - оперативное время на i-й операции j-го типоразмера деталей, мин; |

|||

tКОР |

- минимальное оперативное время на каждой паре смежных операций |

||

|

(если на операции установлено несколько станков, то tОП |

делится на |

|

количество станков), мин;

m - количество операций технологического процесса изготовления деталей. Рассмотрим расчёт длительности производственного цикла по проекти- руемому варианту на условном примере, представленном в табл. 3.2. Исходные

данные для расчёта представлены в табл. 3.5.

Таблица 3.5

Затраты времени на выполнение каждой операции технологического процесса по всей номенклатуре обрабатываемых деталей, мин

Наименование |

|

Номенклатура деталей |

|

|

операции |

N1 |

N2 |

N3 |

N4 |

1.Токарная 1 |

3,5 |

3,5 |

3,5 |

3,7 |

2.Токарная 2 |

2,9 |

2,9 |

2,9 |

3,0 |

3.Токарная 3 |

3,5 |

3,5 |

3,5 |

3,7 |

4.Фрезерная |

6,1 |

6,4 |

6,4 |

6,4 |

5.Круглошлифовальная |

6,6 |

7,0 |

7,0 |

7,1 |

Пусть имеем, что технологический процесс изготовления деталей состоит из пяти операций (m=5); номенклатура обрабатываемых деталей равна 4 (Н=4); размер партии деталей по каждому типоразмеру составляет P=33; продолжи- тельность выполнения каждой операции приведена в табл. 3.5; количество

станков на каждой операции: CПР.1=CПР.2=CПР.3=1, CПР.4=CПР.5=2.

Длительность производственного цикла по изготовлению деталей N1, N2,

N3, N4 составляет: |

|

6,1 |

|

6,6 |

|

|

|

|

|

|

6,1 |

|

6,1 |

|

|

||||||||||

|

æ |

|

|

|

|

ö |

æ |

|

|

|

|

|

ö |

|

|||||||||||

tЦ .1 |

= 33ç3,5 |

+ 2,9 |

+ 3,5 |

+ |

|

|

+ |

|

|

|

÷ |

- (33 -1)ç 2,9 |

+ 2,9 + |

|

|

|

+ |

|

|

|

÷ |

= |

|||

2 |

|

2 |

2 |

|

2 |

|

|||||||||||||||||||

|

è |

|

|

|

|

|

ø |

è |

|

|

|

|

|

|

|

ø |

|

||||||||

= 155,1 мин = 2,58 ч; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

æ |

|

|

|

6,4 |

|

7 ö |

|

æ |

|

|

|

6,4 |

|

|

6,4 |

|

ö |

|

||||||

tЦ .2 |

= 33ç3,5 |

+ 2,9 |

+ 3,5 |

+ |

|

|

+ |

|

|

÷ |

- (33 -1)ç2,9 |

+ 2,9 |

+ |

|

|

|

|

+ |

|

|

|

÷ |

= |

||

2 |

|

|

|

2 |

|

2 |

|

||||||||||||||||||

|

è |

|

|

|

|

|

2 ø |

|

è |

|

|

|

|

|

|

|

ø |

|

|||||||

= 157 мин = 2,62 ч;

118

|

|

æ |

|

|

|

6,4 |

|

7 ö |

|

|

æ |

|

6,4 |

|

|

|

6,4 ö |

|

|

||||||

tЦ .3 |

= |

33ç3,5 |

+ 2,9 |

+ 3,5 |

+ |

|

+ |

|

÷ |

- (33 -1)ç2,9 |

+ 2,9 + |

|

|

|

|

+ |

|

|

|

÷ |

= |

||||

2 |

|

|

2 |

|

|

|

|

||||||||||||||||||

|

|

è |

|

|

|

|

2 ø |

|

|

è |

|

|

|

|

|

|

2 ø |

|

|

||||||

= 157 мин = 2,62 ч; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

æ |

|

|

|

6,4 |

|

7,1 |

ö |

|

æ |

|

|

6,4 |

|

|

6,4 |

ö |

|

||||||

tЦ .4 |

= |

33ç3,7 |

+ 3,0 |

+ 3,7 |

+ |

|

+ |

|

|

÷ |

- (33 - |

1)ç3,0 + 3,0 + |

|

|

|

|

+ |

|

|

|

÷ |

= |

|||

2 |

2 |

2 |

|

2 |

|||||||||||||||||||||

|

|

è |

|

|

|

|

ø |

|

è |

|

|

|

|

|

ø |

|

|||||||||

= 168,7 мин = 2,81 ч.

Однако длительность производственного цикла всей номенклатуры изде- лий не будет соответствовать сумме циклов изделий N1, N2, N3, N4. Поправку к

расчёту вносит построение графика движения изделий по операциям и время на переналадку оборудования (табл. 3.6, рис. 3.1).

Таблица 3.6

Затраты времени на выполнение каждой операции технологического процесса по всей номенклатуре обрабатываемых деталей с учётом станков и партий деталей, мин

Наименование |

|

Номенклатура деталей |

|

|

операции |

N1 |

N2 |

N3 |

N4 |

1.Токарная 1 |

115,2 |

115,2 |

115,2 |

121,8 |

2.Токарная 2 |

95,4 |

95,4 |

95,4 |

98,7 |

3.Токарная 3 |

115,2 |

115,2 |

115,2 |

121,8 |

4.Фрезерная |

100,4 |

105,3 |

105,3 |

105,3 |

5.Круглошлифовальная |

108,6 |

115,2 |

115,2 |

116,8 |

оп. |

N1 |

N2 |

N3 |

N4 |

|

1 |

|

|

|

|

|

2 |

N1 |

N2 |

N3 |

N4 |

|

|

|

|

|

|

|

3 |

N1 |

N2 |

N3 |

N4 |

|

|

|

|

|

|

|

4 |

N1 |

N2 |

N3 |

N4 |

|

|

|

|

|

|

|

5 |

N1 |

N2 |

N3 |

N4 |

|

|

157 |

|

168,7 |

|

|

|

|

|

|

||

|

155,1 |

|

157 |

|

|

|

120 |

240 |

360 |

480 |

t, мин |

|

|

||||

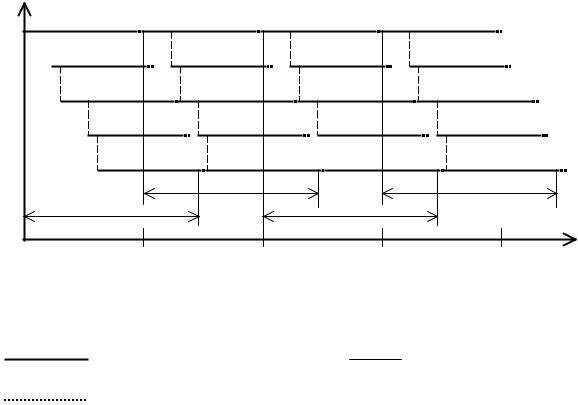

Рис. 3.1. Расчёт длительности производственного цикла обрабатываемых дета- |

|||||

|

лей с учётом времени на переналадку оборудования: |

|

|||

|

- время выполнения операции Pjtоп.ij |

; |

|

||

|

|

|

Cпр.i |

|

|

|

- время на переналадку оборудования. |

|

|||

119