3 Охорона праці

3.1 Техніка безпеки на дільниці

До небезпечних відносяться фактори, вплив яких на працюючих в певних умовах призводить до травматизму. При роботі на металорізальних верстатах виділяють наступні небезпечні фактори:

–– стружка, що відлітає, може бути небезпечною для очей. Зливна стружка також небезпечна, оскільки намотується на робочі органи верстата та може призвести через це до аварійної ситуації;

–– рухомі органи верстатів, які може задіти робочий та отримати травму;

–– погане місцеве освітлення;

–– погано закріплені різальний інструмент або заготовка;

–– несправна електросистема верстата, що може призвести до появи напруги на корпусі;

–– нераціональна конструкція верстатних пристосувань, що в певних умовах може призвести до їх неправильної роботи та травмування робочого;

–– недосконала конструкція верстата, яка не передбачає запобіжних та попереджувальних пристроїв;

–– роботизовані комплекси мають маніпулятори, які при роботі можуть зачепити людину та травмувати її.

Шкідливі фактори призводять до профзахворювань або зменшення працездатності працюючого. До таких факторів відносяться наступні:

–– виробничий пил, що являє собою розсіяні в повітрі дрібні часточки твердої речовини або рідини. Пил має гігієнічну шкідливість. Найбільш небезпечні пилові частинки розміром 0,2 – 7 мкм, оскільки вони затримуються в легенях. Результат – отруєння, захворювання шкіри та очей, захворювання легень (силікоз).

–– виробничий шум призводить до підвищеної втомлюваності людини. Встановлено, що підвищення звукового тиску із 80 дБ до 90 дБ призводить до підвищення на 20% фізичних і нервових затрат людини. Окрім того, з часом це може призвести до погіршення слуху.

–– виробнича вібрація, яка призводить до змін у вестибулярному апараті, віброхвороби, порушення обміну речовин, змін у м'язових та кісткових тканинах.

Один з найбільш загрозливих факторів при роботі на металорізальних верстатах з ЧПК – це електротравматизм. Так як майже усі верстати живляться від електромережі перемінної напруги 380 В, то ураження електричним струмом має дуже тяжкі наслідки для людини, а в багатьох випадках є смертельним.

Особливу увагу необхідно приділяти при експлуатації підйомно-транспортних засобів (мостові крани, кран-балки, електрокари). Вони також можуть бути причиною травматизму при невиконанні правил техніки безпеки при роботі з ними.

Розроблена система заходів з охорони праці містить наступні міри

–– використання екранів та захисних окулярів, що запобігають потраплянню стружки в очі. Використання для крихких матеріалів стружковідводів, які спрямовують стружку в безпечний бік. При обробці пластичних матеріалів необхідно використовувати спеціальний інструмент, що забезпечує дроблення стружки, або, при можливості, застосовувати нерівномірну подачу;

–– конструкція верстата повинна передбачати засоби для огородження рухомих частин, насамперед шпинделів;

–– при проектуванні цеху слід ретельно розрахувати необхідну потужність штучного освітлення та максимальне використання природного;

–– на верстатах слід застосовувати пристосування, які забезпечують надійне закріплення даної заготовки;

Різальний інструмент перед встановленням на верстаті необхідно ретельно перевіряти, особливо абразивні круги. При використанні абразивного інструмента варто керуватись вимогами ГОСТ 2224-83 та ГОСТ 12.3.028-82. Інструмент на керамічній зв'язці повинен бути перевірений на відсутність тріщин постукуванням в підвішеному стані молоточком. При встановленні абразивного інструмента на оправку між фланцями і кругом слід встановлювати прокладки з еластичного матеріалу. Вони повинні виступати за фланець не менш ніж на 1 мм. Перед початком роботи круг прокрутити на холостому ходу 5 хв.

Круги повинні бути відбалансовані. Правити круг слід діамантовими олівцями, металевими роликами, керамічними дисками.

Під час роботи круги повинні бути огороджені кожухами.

Забороняється встановлювати вантаж для збільшення натиску на круг, виконувати роботу бічними поверхнями кругів, не призначених спеціально для цього.

–– верстати повинні мати заземлення та занулення, що дозволяє уникнути ураження струмом в разі пробою на корпус;

–– по можливості слід застосовувати стандартні та нормалізовані пристосування, працездатність яких перевірена часом. При проектуванні нових пристосувань слід передбачати можливі нештатні ситуації та вносити до конструкції зміни, що усувають можливу небезпеку;

–– в конструкціях верстатів повинні передбачатися запобіжні пристрої, наприклад, автоматичного вимкнення верстата при перевантаженні, перегріві, поломці;

–– роботизовані технологічні комплекси необхідно огороджувати і позначати сигнальними кольорами і знаками безпеки. Вибір типу огороджувального пристрою, який запобігає випадковому проникненню людини в небезпечну зону, визначається виходячи з компоновки та умов експлуатації робота. Огороджувальні пристрої повинні зменшувати зону візуального контролю роботи. Вони повинні забезпечувати вхід оператора в зону тільки через призначені для цього пройоми, оснащені блокуванням. Блокування повинно бути пов'язане з пультом керування і забезпечувати його вимкнення при вході людини в зону.

Для зменшення впливу шкідливих чинників слід дотримуватися наступних рекомендацій:

–– для попередження забруднення пилом повітряного середовища у виробничих приміщеннях та захисту робочих від її шкідливого впливу необхідно:

–– максимальна механізація та автоматизація виробничих процесів, що зведе до мінімуму кількість робочих, які знаходяться в зоні пилоутворення;

–– ретельне та систематичне пилоприбирання приміщень за допомогою вакуумних установок;

–– очищення від пилу вентиляційного повітря при його видачі в приміщення та викиді в атмосферу.

Розробка заходів по боротьбі із шумом повинна починатися на стадії проектування машин та технологічних процесів, розробки плану виробничого приміщення а також послідовності технологічних операцій.

Зменшення шуму в джерелі виникнення є найбільш ефективним та економічним. В кожній машині в результаті коливань або співударів виникають шуми механічного, аеродинамічного та електромагнітного походжень.

При роботі різних механізмів знизити шум на 5…10 дБ можна шляхом: усунення зазорів в зубчастих передачах та з'єднань із підшипниками; застосування глобоїдних та шевронних з'єднань; широкого застосування пластмасових деталей. Часто підвищення рівня шуму виникають при несвоєчасному ремонті обладнання, коли ослаблюються кріплення та утворюється недопустиме зношення деталей.

Коли суттєвого зменшення шуму в джерелі не вдалося досягнути, застосовують шумозахисні кожухи, екрани, глушники аеродинамічного шуму.

Архітектурно – планувальні заходи передбачають міри захисту від шуму, починаючи з розробки плану цеха. Найбільш шумні та шкідливі виробництва рекомендується компонувати в окремі комплекси із забезпеченням розривів між сміжними об'єктами. Облицювання стін та стелі виробничого приміщення звукопоглинаючими матеріалами слід застосовувати в комплексі з іншими методами зниження шуму, оскільки тільки акустичною обробкою приміщення можна домогтися зниження шуму на 2…3 дБА.

Розробка заходів по захисту від вібрацій робочих місць повинна починатися на стадії проектування технологічних процесів та схеми організації робот. Методи зменшення шкідливих вібрацій від працюючого обладнання можна поділити на дві групи: методи, засновані на зменшенні інтенсивності збуджуючих сил у джерелі їх виникнення та методи ослаблення вібрації на шляхах її розповсюдження.

Якщо не вдається зменшити вібрацію у джерелі, то її ослаблення досягається застосуванням віброізоляції, віброасячих основ, вібропоглинання. Технологічні заходи по боротьбі із вібрацією полягають у виборі таких технологічних процесів, в яких використовуються машини, що збуджують мінімальні динамічні навантаження.

3.2 Електробезпека. Розрахунок заземлення

Відомі 3 основних напрямки попередження ураження працівників виробництва електричним струмом: заземлення, занулення та автоматичне вимикання.

Найбільш надійним захистом є заземлення обладнання, яке використовується в мережах з ізольованою нейтралю.

В якості штучних заземлювачів (електродів) можуть використовуватися стрижні, вугільники, швелери та двотаври.

Довжина заземлювачів приймається в межах 2 – 3 метрів.

Заземлювачі забивають у грунт і з’єднують у контур стальною полосою, частіш за все зваркою. Електроди розташовують один від одного на відстані, яка дорівнює їх подвоєній довжині. Основним фактором, який впливає на опір заземлення є віддалений опір ґрунту, значення якого залежить від його роду, вологості, температури і вмісту солі. Величина опору всього заземлюючого пристрою регламентується діючим правилом улаштування електроустановок (ПУЕ). Вчасності, в електроустановках напругою до 1000В з ізольованою нейтралю опір заземлюючого пристрою не повинен перевищувати 4 Ом, а при потужності джерела живлення до 100 кВт опір заземлюючого пристрою не повинен перевищувати 10 Ом.

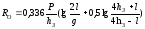

Опір розтікання струму одиничного заземлювача "Rо" в Омах, верхній кінець, якого розташований нижче поверхні землі визначається за формулою (3.1):

,

(3.1)

,

(3.1)

де Р – питомий опір ґрунту, Омсм;

l – довжина заземлення, см;

hЗ – відстань від поверхні землі до середини заземлення, см

Потрібна кількість заземлювачів "n" в штуках визначається за формулою (3.2):

,

(3.2)

,

(3.2)

де RЗ – максимально допустимий опір заземлюючого контуру, Ом.

ηс – коефіцієнт сезонності (1,1- 1,3);

ηэ – коефіцієнт екранування заземлювачів (0,7-0,9)

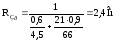

Результуючий опір "RЗ" в Омах розтіканню струму всього заземлюючого пристрою визначаємо за формулою (3.3):

,

(3.3)

,

(3.3)

де Rn – опір з’єднувальної полоси, Ом;

Ro – опір одиничного заземлювача, Ом;

n – кількість заземлювачів, шт;

ηэ – коефіцієнт екранування заземлювачів (0,7 - 0,9);

ηэв – коефіцієнт взаємного екранування між заземлювачами і з’єднувальною полосою (0,6 - 0,8)

При правильному розрахунку захисного заземлення повинно виконуватись

RЗР<RЗ, (3.4)

Обладнання дільниці живеться струмом напругою 380В; мережа загального освітлення – 220В; місцевого – 36В.

Усі електроустановки встановлюються відповідно до ПУЕ. Обладнання дільниці заземлюється.

Внутрішній контур заземлення, до якого підключаються корпуси обладнання, кріпиться на стінках приміщення на висоті 20см від полу. Зовнішній контур розташовується на глибині 0,7м.

Приймаємо максимально допустимий з ПУЕ опір заземлюючого контуру RЗ = 4 Ом. Заземлювачі (електроди) з уголкової рівнобокої сталі ном. 5, довжина заземлювачів 2,8м. Контур зовнішній виконується зі стальної полоси перерізом 4х40мм. Питомий опір грунту р = 1,8х104 Ом.

Еквівалентний діаметр сталі "dЭ" в сантиметрах визначаємо за формулою (3.5):

dЭ = 0,95∙в, (3.5)

де в – ширина сторін вугільника, см

dЭ = 0,95∙5 = 4,75см

Визначаємо за монограмою опір "RО" в Омах одиночного заземлювача. Воно складає RО = 66 Ом.

Визначаємо потрібну кількість заземлювачів

Приймаємо 21 заземлювач.

Довжину з’єднувальної полоси "ln" в метрах визначаємо за формулою

ln = 1,05an, (3.6)

де а – відстань між сусідніми заземлювачами, м

ln =1,0522,821=123,4 м

Опір "Rn" з’єднувальної полоси складає Rn = 4,5 Ом.

Визначаємо результуючий опір

Результуючий опір відповідає вимогам RЗР<RЗ.

3.3 Мікроклімат дільниці. Розрахунок механічної вентиляції

Для забезпечення здорових умов праці на дільниці передбачено виконання наступних середніх параметрів мікроклімату у холодний і перехідні періоди року:

– у холодний період року температура повітря 18 – 20°С; відносна вологість 60 –40%; швидкість повітря не більш 0,2м/с;

– у теплий період року температура повітря 21 –23°С; відносна вологість 60 –40%; швидкість повітря не більш 0,3м/с;

Проектні параметри мікроклімату будуть підтримуватися за допомогою механічної вентиляції та повітряного опалення дільниці.

Важливе місце в оздоровленні умов праці у виробничих приміщеннях займає промислова вентиляція. Причиною для розрахунку механічної вентиляції промислового приміщення може служити наявність виробничих відходів у повітрі або збиткове тепловиділення. При цьому обов’язково повинні бути виконані вимоги санітарних норм.

Продуктивність вентилятора "Q" в метрах кубічних за годину визначається за формулою (3.7):

Q=V∙K, (3.7)

де V – об’єм виробничого приміщення, м3 V = 5046,3 м3;

K- коефіцієнт кратності обміну повітря в приміщенні

Коефіцієнт кратності обміну повітря показує скільки разів на протязі години буде замінено все повітря в приміщенні визначається за формулою (3.8):

,

(3.8)

,

(3.8)

де WФАКТ – фактична наявність шкідливих речовин у повітрі;

WДОП – допустимий вміст шкідливих речовин

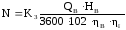

Потужність двигуна вентилятора «N» визначаємо за формулою (3.9):

,

(3.9)

,

(3.9)

де Qв– продуктивність вентилятора, м3/час;

К3 – коефіцієнт запасу потужності двигуна (1,1-1,15);

ηп – коефіцієнт корисної дії передачі (0,9- 0,95) - для центробіжних, 1,0 - для осьових вентиляторів;

ηв – коефіцієнт корисної дії вентилятора (0,7- 0,9)

Після розрахунку потужності вибирають двигун.

Виконуємо розрахунок механічної вентиляції для спроектованої дільниці. Об’єм виробничого приміщення 5046,3 м3, коефіцієнт кратності обміну повітря К=1,2.

Напір вентилятора Нв = 48 кгс/ м3.

Продуктивність потрібного вентилятора визначаємо за формулою (3.7):

Q=1,2∙5046,3 = 6055,56 м3/час

За продуктивністю приймаємо вентилятор радіального типу В- Ц4- 70; N=6,3, з продуктивністю 10000 м3/час.

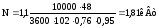

Потужність двигуна визначаємо за по формулою (3.9):

Приймаємо електродвигун типу 4А100L6 потужністю 2,2 кВт і частотою обертання n = 950 об/хв.

3.4 Освітлення дільниці. Розрахунок штучного освітлення

Організація раціонального освітлення виробничих приміщень і робочих місць є одним з основних питань охорони праці. Освітлення розподіляють на штучне та природне. Природне освітлення приміщень здійснюється бічним світлом – через вікна або прозорі перегородки із скла.

Штучне освітлення виробничих приміщень здійснюється світильниками різних конструкцій з лампами накалювання.

Вирізняють світильники загального та місцевого освітлення. Таким чином штучне освітлення поділяють на загальне, місцеве та комбіноване.

Загальне освітлення.

Висоту підвісу світильників "HС" в метрах визначаємо за формулою (3.10):

HС = H – hС – hРМ, (3.10)

де Н – висота дільниці, м H = 12,6 м;

hС – відстань від стелі, м hС= 0,8 м;

hРМм – відстань робочого місця верстатника, м hРМ= 1,2м

HС=12,6 - 0,8 - 1,2=10,6 м

Приймаємо прямокутне розташування світильників з лампами накалювання.

Відстань між світильниками "L" в метрах визначаємо за формулою (3.11):

L=1,5∙HC, (3.11)

L = 1,5 ∙ 10,6 = 15,9 м

Кількість світильників "n" визначаємо за формулою (3.12):

,

(3.12)

,

(3.12)

де S – площа полу, м2 S = 400,5 м2

Приймаємо 2 світильника.

Визначаємо показник приміщення за формулою (3.13):

,

(3.13)

,

(3.13)

де a = 33,4 м і b = 12 м – відповідно довжина та ширина ділянки

В цьому випадку коефіцієнт використання світового потоку буде дорівнювати ηс=0,29.

Світовий потік "Fр" в лм одного світильника визначаємо за формулою (3.14):

,

(3.14)

,

(3.14)

де ЕН – норма загального освітлення, лк ЕН = 100лк;

k – коефіцієнт запасу світового потоку, k = 1,4;

Z – коефіцієнт нерівномірності освітлення, Z = 1,2

За світовим потоком вибираємо для загального освітлення лампи накалювання типу Г-220-1500 з світовим потоком Fф=29000 лм (ГОСТ 2239-79) у арматурі УПМ-1500.

При прийнятих лампах фактична освітленість робочих місць світильниками загального освітлення визначається за формулою (3.15):

(3.15)

(3.15)

Фактична освітленість відповідає вимогам проекту та санітарних норм.

Місцеве освітлення.

Потрібна освітленість робочих місць "Fм" в лк місцевим освітленням визначається за формулою (3.16):

Ем = Ек - Ео, (3.16)

де Ек – нормативна освітленість комбінованим освітленням, лк Ек = 300 лк;

Ео – фактична освітленість загальним освітленням, лк

Ем = 300 – 24,99 =275,01 лк

Необхідний світовий потік "Fм" в лм світильника місцевого освітлення визначаємо за формулою (3.17):

Fм = Ем · Sрм, (3.17)

де Sрм – площа робочого місця, яку освітлює місцеве освітлення, м2 Sрм=1,5 м2

Fм =275,01 · 1,5 = 412,5 лм

За потрібним світовим потоком обираємо лампу-світильник місцевого освітлення. Тип лампи МОД 36-40, напруга 36 В, потужність 40 Вт, світовий потік 450 лм (ТУ16-535.285-69).

3.5 Охорона навколишнього середовища

Елементами забруднення навколишнього середовища на проектній дільниці цеху можуть бути стружка, пил шліфувального верстата, масла і механічні домішки емульсії.

В цілях попередження забруднення навколишнього середовища виробничою діяльністю дільниці проектом передбачається:

–– обов’язкове надійне обладнання верстатів стружкоуловлювачами; подальша переробка стружки, її брикетування і відправка на переплавку;

–– мастильно-охолоджуюча рідина (емульсія) повинна без втрат направлятися в піддони, відстійники і використовуватися повторно;

–– шліфувальні верстати обладнуються підсосом пилу;

–– витяжний вентилятор обладнується циклоном для вловлювання механічних домішок повітря;

–– відпрацьована емульсія та вода від періодичного волого прибирання приміщення направляється до загальнозаводських очищувальних споруд.

3.6 Протипожежний захист дільниці

На виробництві велику небезпеку становлять пожежі, які можуть зруйнувати не тільки виробниче обладнання, а також призвести до людських жертв Оцінка вибухопожежонебезпечності різних об’єктів полягає у визначенні можливих руйнівних наслідків пожеж та вибухів в цих об’єктах, а також небезпечних факторів цих явищ для людей.

Під пожежогасінням розуміють комплекс заходів, спрямованих на ліквідацію пожежі. В залежності від матеріалу, що горить, існують різні засоби гасіння. Для гасіння гуми можна використати будь-які засоби, перш за все – воду; для металів та їх сполук – порошки; для електроустановок під напругою – хладони, діоксид вуглецю.

Для ефективної системи пожежогасіння необхідна система водопостачання, тобто комплекс інженерно-технічних споруд, призначених для забору води, очищення, збереження запасів води та подачі їх до місць споживання. Протипожежне водопостачання полягає у забезпеченні об’єктів, що захищаються, необхідними витратами води під необхідним напором протягом нормативного часу гасіння пожежі. Розрахункові витрати води на зовнішнє пожежогасіння через гідранти на один пожар на промисловому підприємстві приймається в залежності від категорії вибухопожежонебезпечності, ступеня вогнестійкості, об’єму та конструктивних можливостей будівель. Запас води на пожежогасіння повинен забезпечувати нормативні витрати води протягом двох годин (для будівель І та ІІ ступеня вогнестійкості категорій Г та Д). Максимальний строк відновлення недоторканого запасу води для таких будівель мусить бути не більше 36 годин. Напір в зовнішньому водопроводі мусить забезпечувати при довжині рукавів 150 м висоту струменя не більше 10 м при розташуванні ствола на самому високому місці території, яка захищається водопроводом. При експлуатації будівель слід передбачити установки пожежогасіння. Стаціонарні установки пожежогасіння поділяють на автоматичні та ручні з дистанційним пуском. Найбільш широке розповсюдження набули установки водяного та пінного гасіння. В нашому випадку обираємо спринклерну систему пожежогасіння.

Для виявлення початкової стадії пожежі передачі повідомлення про місце та час її виникнення існує пожежна сигналізація.

Пожежну сигналізацію та зв’язок по призначенню поділяють наступним чином:

–– охоронно-пожежна сигналізація, яка оповіщає органи пожежної безпеки про пожежу та місце її виникнення. Повідомлення про пожежу та місце її виникнення забезпечується автоматичною та неавтоматичною пожежною сигналізацією, а також за допомогою радіо- та телефонного зв’язку.

–– диспетчерський зв’язок, який забезпечує оперативне керування пожежними частинами та взаємозв’язок між службами (водопровід, міліція, швидка допомога). Оперативне керування забезпечується телефонним зв’язком.

–– оперативний радіозв’язок, який забезпечує керування пожежними відділеннями на місці пожежі. Для оперативного зв’язку використовують ранцеві радіостанції та спеціальний автомобільний зв’язок.

Система пожежної сигналізації складається із системних оповіщувачів, що об’єднані в сигнальну лінію, та перетворюють прояви пожежі (тепло, світло, дим) в електричний сигнал та вмикають світлову та звукову сигналізацію, а також автоматичні установки пожежогасіння. Найважливішим елементом сигналізації є датчики – пожежні оповіщувачі, які в залежності від проявів процесу горіння можуть бути тепловими, світловими та димовими. Найбільш розповсюджені теплові датчики за принципом дії поділяються на максимальні, диференціальні, максимально-диференціальні. Перші спрацьовують при досягненні певної температури. При цьому температуру спрацюванні датчика приймають на 20о С вище нормальної робочої температури приміщення. До таких датчиків відносяться датчики тиру АТИМ і ПТИМ. Диференціальні теплові датчики спрацьовують при певній швидкості зростання температури навколишнього середовища, яку приймають у межах 5-10о С за 1 хв. Максимально-дифференціальні теплові датчики є комбінованими. Вони працюють одночасно і при певній швидкості зростання температури і при досягненні критичної температури повітря в приміщенні. Теплові датчики встановлюють з розрахунку один датчик на 10- 25 м2 підлоги.

Димові датчики спрацьовують при визначенні продуктів згоряння в повітрі. На підприємствах застосовують датчики типу АДИ -1, К.01, К.11 та інші. Димові датчики встановлюють в приміщеннях з температурою повітря 60-80о С і відносною вологістю повітря до 80%. Димові датчики з іонізуючою камерою здатен контролювати площу 30-100 м2.

Світлові датчики побудовані на принципі дії ультрафіалетового випромінення полум’я. Їх застосовують в закритих приміщеннях, де відсутні джерела ультрафіалетового випромінення, зварювальні апарати, відкрите полум’я. Світловими датчиками можна контролювати площу приблизно 400-600 м2. На підприємствах застосовують світлові датчики типу Блик-3С-12, Блик-4С-11 та інші.

3.7 Організація робочого місця верстатника

Велику роль у підвищенні продуктивності праці виграє правильна організація робочого місця. Робоче місце –– це частина виробничої площі, яка обладнана всіма необхідними знаряддями та оснащенням, призначеними для виконання певної роботи.

Організація робочого місця повинна відповідати наступним вимогам:

–– раціональне планування робочого місця; правильне розміщення обладнання та оснастки забезпечує економію виробничої площі, зручне обслуговування, безпечні умови праці;

–– розміщення електроустаткування на робочому місці та його ізоляція повинні забезпечувати безпеку працівника;

–– кількість інструменту, необхідного для безпечної роботи на протязі зміни, повинна бути мінімальною;

–– інструменти, технічна документація і заготовки повинні доставлятися на робоче місце;

–– устаткування повинні зберігатися на стелажах;

–– освітлення, мікроклімат на робочому місці повинні дотримуватися відповідно до санітарних норм;

–– робоче місце повинно бути забезпечено всім необхідним для підтримання чистоти.

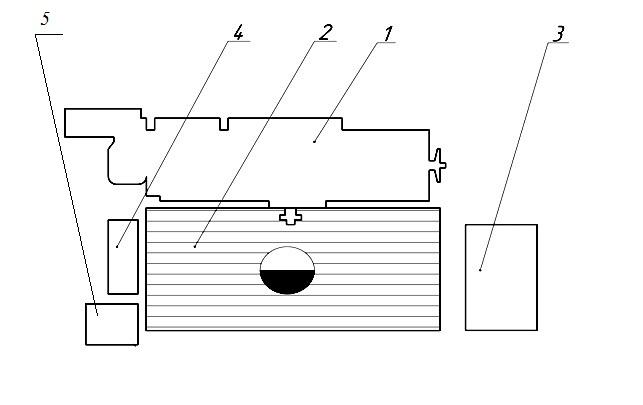

Організація робочого місця токаря приведена на рисунку 3.1.

1 – верстат; 2 – підставка під ноги; 3 – тумба для інструменту та оснащення; 4 – планшет для креслень; 5 – тумба для інструменту.

Рисунок 3.1 – Організація робочого місця токаря