1.13 Розробити та описати конструкцію вимірювального інструмента або пристосування для свердлильної операції з чпк

Для контролю циліндричних різьб необхідно використовувати універсальні і спеціальні вимірювальні прилади. Однак контроль різьб за допомогою калібрів є основним і вирішальним. За допомогою калібрів виконується контроль прохідної (границі максимуму матеріалу) і непрохідної (границі мінімуму матеріалу) границі різі виробів [10].

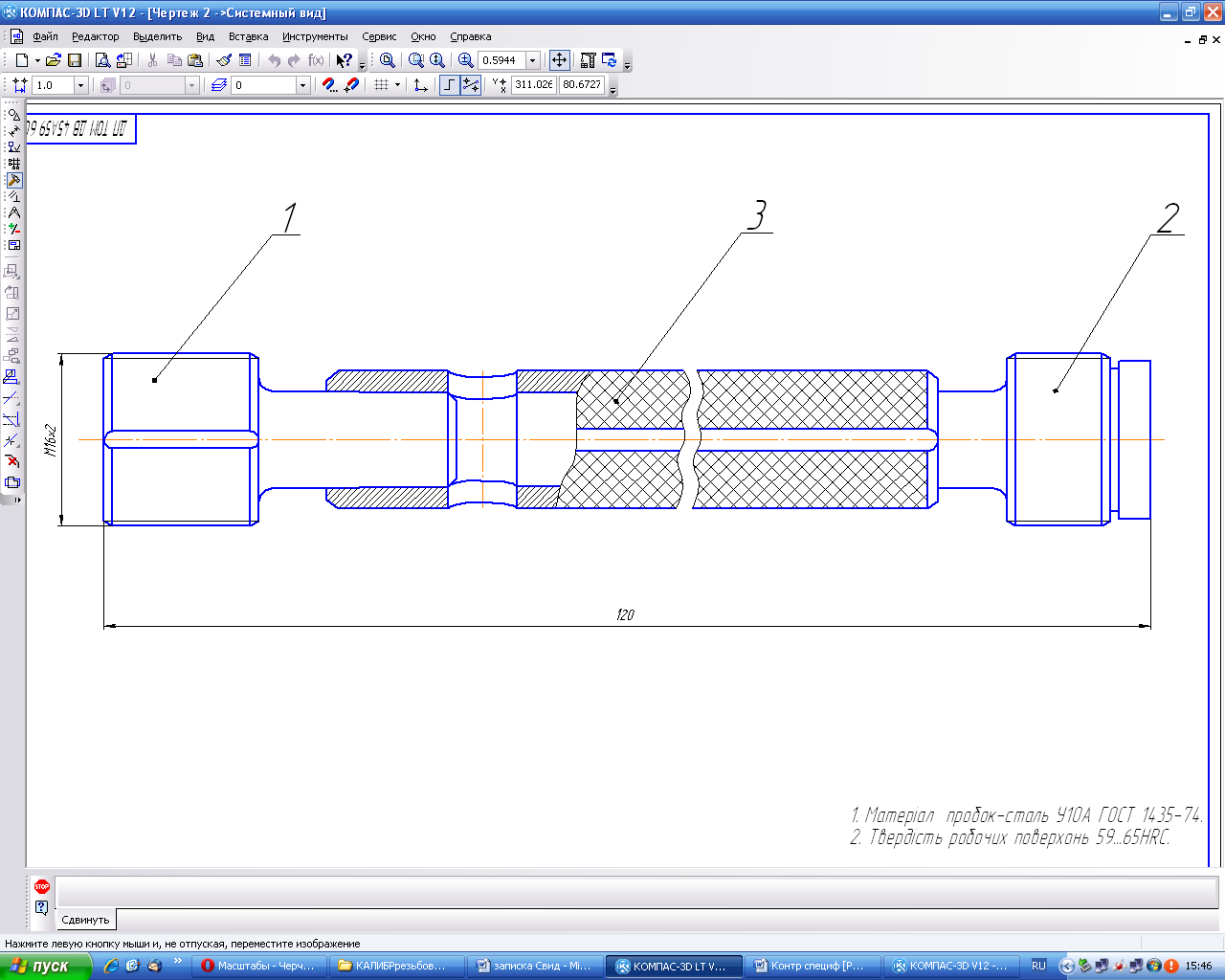

В дипломному проекті для контролю різьбових отворів використовується калібр - пробка різьбова М16х2, яка складається з прохідного калібру 1, непрохідного калібру 2 і ручки 3. Ескіз інструмента приведен на рисунку 1.6.

Рисунок 1.6 –– Ескіз калібру - пробки різьбової

Калібр - пробка різьбова прохідна контролює найменший приведений середній діаметр і одночасно найменший зовнішній діаметр внутрішньої різьби. Внутрішній діаметр цим калібром не контролюється. Калібр повинен вільно вгвинчуватися в контролюєму різь. Згвинчуваємість калібру з різі означає, що приведений середній діаметр різі менше встановленого найменшого граничного розміру.

Непрохідна калібр - пробка контролює найбільший середній діаметр внутрішньої різі. Калібр не повинен вгвинчуватися в контролюєму різь.

1.14 Оформити технологічні карти механічної обробки з виконанням операційних ескізів

Технологічна документація дипломного проекту включає:

маршрутна карта технологічного процесу;

операційні карти технологічного процесу;

карти ескізів.

2 Виробничі розрахунки та планування дільниці

2.1 Режим роботи дільниці

Для дільниці призначаємо 2-х змінний режим роботи з 40 годинною робочою неділею. Число календарних днів у році – 365, число святкових днів у році – 10, число вихідних днів у році – 104, число робочих днів у році – 251. Тривалість робочої зміни – 8 годин.

Дійсний річний фонд часу роботи обладнання розраховуємо в залежності від габаритних розмірів верстата з урахуванням 3 –7% втрат часу на ремонт та технічне обслуговування за формулою (2.1).

,

(2.1)

,

(2.1)

де

-число

календарних днів у році, дн.;

-число

календарних днів у році, дн.;

- число

святкових днів у році, дн.;

- число

святкових днів у році, дн.;

- число

вихідних днів у році, дн.;

- число

вихідних днів у році, дн.;

- кількість

змін роботи;

- кількість

змін роботи;

-

тривалість зміни, годин;

-

тривалість зміни, годин;

-

коефіцієнт, враховуючий

3 –7% втрат часу на ремонт та технічне

обслуговування за формулою

-

коефіцієнт, враховуючий

3 –7% втрат часу на ремонт та технічне

обслуговування за формулою

Таким чином:

для малих верстатів

Fд = 251·2·8·0,97 = 3895 годин

для середніх верстатів

Fд = 251·2·8·0,95 = 3815 годин

для великих верстатів

Fд = 251·2·8·0,93 = 3735 годин

Дійсний річний фонд часу роботи робочого з урахуванням 12 % втрат часу у зв’язку з хворобами складає

Fд = 251·1·8·0,88 = 1767 годин

2.2 Визначення потрібної кількості обладнання на програму і

коефіцієнта завантаження

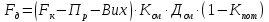

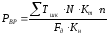

Розрахунок потрібної кількості металорізальних верстатів «ВРОЗ» виконуємо за формулою (2.2):

,

(2.2)

,

(2.2)

де ∑Tшк – сума штучно-калькуляційного часу операції, годин;

N – річна програма, шт;

Kт = 1,2 – 1,4 - коефіцієнт збільшення штучно-калькуляційного часу для типорозмірів деталей, які входять до групи;

Kн – коефіцієнт виконання норм Кн = 1,2;

n - кількість типорозмірів деталей , які входять до групи n=18

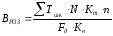

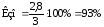

Коефіцієнт завантаження обладнання "КЗО" у відсотках визначаємо за формулою (2.3):

,

(2.3)

,

(2.3)

де Впр – прийнята кількість верстатів, шт.

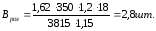

Для токарно - гвинторізного верстата моделі 16К50П ∑Tшк= 1,62 г., тоді:

Прийняту кількість верстатів «Впр» отримуємо округливши «Вроз» до цілого числа в більший бік.

Впр = 3 шт.

Завантаження верстата

Аналогічно розраховуємо обладнання по іншим операціям технологічного процесу і результати заносимо до таблиці 2.1.

Таблиця 2.1 – Відомість потрібної кількості обладнання

|

Найменування обладнання |

Модель верстата |

Fд |

∑Tшк |

Кт |

n |

N, шт |

Вроз |

Впр |

Кз |

Кз доз. |

|

Токарно- гвинторізний |

16К50П |

3815 |

1,62 |

1,2 |

18 |

350 |

2,8 |

3 |

0,93 |

- |

|

Внутрішліфу-вальний |

3К229В |

3815 |

0,34 |

1,2 |

18 |

350 |

0,6 |

1 |

0,6 |

- |

|

Вертикально - фрезерний |

6Р13П |

3815 |

0,14 |

1,2 |

18 |

350 |

0,2 |

1 |

0,2 |

0,8 |

|

Радіально - свердлильний |

2Р55 |

3815 |

0,47 |

1,2 |

18 |

350 |

0,8 |

1 |

0,8 |

- |

|

Свердлильний з ЧПУ |

2Р135Ф2 |

3815 |

0,36 |

1,2 |

18 |

350 |

0,6 |

1 |

0,6 |

- |

|

Всього |

|

|

2,93 |

|

|

|

|

7 |

0,75 |

|

2.3 Визначення потрібної кількості виробничих робітників

Виробничі робітники:

–– верстатники;

–– розмітники.

Допоміжні робітники:

–– кранівники;

–– стропальники;

–– чергові слюсарі, електрики та ремонтники.

Керівники та спеціалісти:

–– майстр.

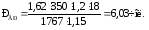

Розрахунок потрібної кількості виробничих робітників "Рвр" виконуємо за формулою (2.4):

,

(2.4)

,

(2.4)

де ∑Tшк – сума штучно-калькуляційного часу операції, годин;

N – річна програма, шт;

Kт = 1,2 – 1,4 - коефіцієнт збільшення штучно-калькуляційного часу для типорозмірів деталей, які входять до групи;

Kн – коефіцієнт виконання норм Кн = 1,2;

n - кількість типорозмірів деталей , які входять до групи;

Fд – дійсний річний фонд часу роботи одного робітника, годин Fд = 1767 годин

Визначаємо кількість токарів "Рпр" для токарно - гвинторізного верстата моделі 16К50П:

Приймаємо Р = 7 чоловік.

Для інших верстатів розраховуємо аналогічно і результати заносимо до таблиці 2.2.

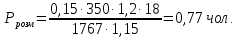

Визначаємо кількість розмітників за формулою (2.4):

Приймаємо Р = 1 чоловік.

Таблиця 2.2 – Відомість потрібної кількості виробничих робітників

|

Найменування професій |

Fд верстата |

Fд робітника,

|

Розрах. кількість робочих |

Прийнята кількість робочих |

Прийнята кількість верстатів |

|

Токарі |

3815 |

1767 |

6,03 |

7 |

3 |

|

Шліфувальники |

3815 |

1767 |

1,3 |

2 |

1 |

|

Фрезерувальники |

3815 |

1767 |

0,5 |

1 |

1 |

|

Свердлильники |

3815 |

1767 |

1,7 |

2 |

1 |

|

Оператори верстатів з ЧПК |

3815 |

1767 |

1,3 |

2 |

1 |

|

Всього верстатників |

- |

- |

- |

14 |

7 |

|

7. Розмітники |

- |

1767 |

0,77 |

1 |

- |

|

Всього виробничих робітників |

|

|

|

15 |

- |

2.4 Визначення потрібної кількості допоміжних робітників, керівників

Кількість допоміжних робітників залежить від характеру та об’єкту робіт, що виконуються на основі розрахунків і практичних даних.

Визначаємо кількість допоміжних робітників "РДОП" у розмірі 30% від чисельності виробничих робітників.

РДОП = 15·0,3 = 4,5 чол

Приймаємо загальну чисельність допоміжних робітників - 5 чоловік та складаємо відомість допоміжних робітників у таблиці 2.3.

Таблиця 2.3 –– Відомість допоміжних робітників

|

Наіменування професії |

Всього чоловік |

В тому числі за розрядами |

Середній тарифний розряд | ||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

| |||

|

Кранівники |

2 |

— |

— |

— |

1 |

1 |

— |

4,5 | |

|

Стропальники |

1 |

— |

— |

1 |

— |

— |

— |

3 | |

|

Сл.-електрики |

1 |

— |

— |

— |

1 |

— |

— |

4 | |

|

Сл.-ремонтники |

1 |

— |

— |

— |

1 |

— |

— |

4 | |

|

Всього |

5 |

— |

— |

1 |

3 |

1 |

— |

3,9 | |

Чисельність керівників і спеціалістів складає 6% від загального числа робочих

РКЕР

= (15+5) 0,06

=1,2

чол.

0,06

=1,2

чол.

Приймаємо чисельність керівників –– 2 чоловіка. Складаємо відомість чисельності керівників у таблиці 2.4.

Таблиця 2.4 –– Відомість керівників і спеціалістів

|

Наіменування посади |

Кількість людей |

Посадовий оклад, грн |

Сума посадових окладів, грн |

|

Майстер дільниці |

2 |

4000 |

8000 |

|

Всього |

2 |

4000 |

8000 |

2.5 Розрахунок площі та розміщення обладнання на дільниці

Площа дільниці за своїм призначенням поділяється на виробничу, допоміжну та на площу службово-побутових приміщень.

Для розрахунку площі дільниці необхідно визначити площу верстатного парку за питомими площами.

Рекомендовані наступні значення питомої площі для металорізальних верстатів:

— для малих верстатів S = 10 – 15 м2;

— для середніх верстатів S = 15 – 25 м2;

— для великих верстатів S = 30 – 150 м2;

— для особливо великих S = 300 м2.

Визначаємо площу необхідну для розміщення верстатів на дільниці.

З відомості обладнання маємо:

— малих верстатів – 0;

— середніх верстатів – 7;

— великих верстатів - 0.

Загальна площа верстатної дільниці "Sверст" в метрах квадратних складає:

Sверст

= 7 25=

175 м2

25=

175 м2

Визначаємо допоміжні площі. До них відносяться: склад матеріалів і заготовок, відділення переробки стружки, площі під залізничні під’їзди, розмітні та контрольні плити і т.д.

Площа складу матеріалів і заготовок "Sзаг" в метрах квадратних визначається з розрахунку 10 – 15 % від площі верстатного парку.

Sзаг

= 175 0.1

= 17,5 м2

0.1

= 17,5 м2

Площа під залізничні під’їзди визначається виходячи з:

— ширини колії 1,52 м;

— відстані від колії до найближчого предмету не менш 2 м;

— кількості під’їздів. Приймаємо 2 залізничних під’їзди.

Приймаємо попередньо ширину дільниці "В" = 12 м, тоді

Sзал = (1,52 + 3 + 3) ·2 ·12= 181 м2

Визначаємо площу для розміщення розмітних і контрольних плит. На дільниці приймаємо одну розмітну плиту з загальною площею 12 м2 і одну контрольну плиту площею 6 м2.

Sпл = 12 + 6 = 18 м2

Площу для місця майстра приймаємо 9 м2.

Загальна площа дільниці "Sд" в метрах квадратних дорівнює:

SД = 175 + 17,5 + 181 + 18 + 9 = 400,5 м2

З урахуванням ширини дільниці 12 м, її довжина "L" в метрах визначається за формулою (2.5):

,

(2.5)

,

(2.5)

Визначаємо висоту будівлі. Приймаємо найбільш розповсюджену висоту будівель для даного виду продукції Н = 12,6 м.

Визначаємо об’єм внутрішній будівлі "Vвн" у метрах кубічних за формулою (2.6):

Vвн = Sд·Н, (2.6)

Vвн

= 400,5·12,6 = 5046,3

м3

Визначаємо зовнішній об’єм будівлі "V зов" у метрах кубічних за формулою (2.7):

Vзов = Vвн·1,1, (2.7)

де 1,1 – коефіцієнт, який враховує товщу стін

Vзов = 5046,3 · 1,1 = 5550,9 м3

Зображення плану участка приведено в графічній частині дипломного проекту згідно ДСТУ Б.А 2.4 – 7:2009.