- •Брянский филиал миит

- •Примерный тематический план

- •Раздел 1 организация работ по текущему содержанию железнодорожного пути

- •Тема 1.1 общие сведения о путевом хозяйстве

- •Организационная характеристика оао «ржд»

- •Тема 1.2 текущее содержание железнодорожного пути

- •Неисправности пути, причины их появления и способы устранения

- •Волнообразный износ рельсов

- •Неравномерный износ рельсов в кривых участках железнодорожного пути

- •Угон железнодорожного пути

- •Изменение положения рельсовых нитей по уровню

- •Изменение положения рельсовых нитей в плане

- •Уширение или сужение рельсовой колеи

- •Кусты негодных шпал

- •Текущее содержание земляного полотна

- •Текущее содержание железнодорожного пути на участках электротяги и автоблокировки

- •Контроль угона рельсовых плетей

- •Разрядка температурных напряжений в рельсовых плетях

- •Восстановление целостности рельсовой плети и температурного режима ее работы

- •Тема 1.3 должностные инструкции

- •Планирование путевых работ по степени срочности

- •Планирование путевых работ по сезонам года

- •Планирование планово-предупредительной выправки железнодорожного пути

- •1.5 Контроль технического состояния железнодорожного пути и сооружений. Виды и сроки осмотров железнодорожного пути. Контрольно-измерительные средства. Способы проверок измерительных средств

- •Сроки и порядок осмотра железнодорожного пути

- •Проверка основных параметров железнодорожного пути

- •Проверка путевых измерительных приборов

- •Проверка состояния железнодорожного пути вагоном – путеизмерителем

- •Оценка состояния железнодорожного пути

- •Тема 1.6 правила и технология выполнения путевых работ

- •Выправка железнодорожного пути по уровню

- •Измерительные работы

- •Выправка железнодорожного пути по уровню с подбивкой шпал электрошпалоподбойками (эшп)

- •Ограждение места производства работ

- •Инструменты и оборудование

- •Порядок выполнения работ

- •Выправка железнодорожного пути укладкой регулировочных прокладок при раздельном скреплении типа кб

- •Ограждение места производства работ

- •Инструменты и оборудование

- •Порядок выполнения работ

- •Выправка железнодорожного пути подсыпкой балласта под шпалы (суфляж)

- •Ограждение места производства работ

- •Инструменты и оборудование

- •Порядок выполнения работ

- •Меры безопасности при производстве выправочных работ

- •Выправка стрелочного перевода

- •Рихтовка железнодорожного пути

- •Ограждение места производства работ

- •Инструменты и оборудование

- •Порядок выполнения работ

- •Меры безопасности при производстве работ

- •Одиночная смена рельсов

- •Ограждение места производства работ

- •Инструменты и оборудование

- •Порядок выполнения работ

- •Меры безопасности при производстве работ

- •Одиночная смена шпал

- •Ограждение места производства работ

- •Инструменты и оборудование

- •Порядок производства работ при смене деревянной шпалы:

- •Порядок производства работ при смене железобетонных шпал

- •Меры безопасности при производстве работ

- •Ограждение места производства работ

- •Регулировка и разгонка зазоров

- •Ограждение места производства работ

- •Инструменты и оборудование

- •Порядок производства работ по регулировке зазоров

- •Порядок производства работ по разгонке зазоров

- •Меры безопасности при производстве работ

- •Перешивка железнодорожного пути

- •Ограждение места производства работ

- •Инструменты и оборудование

- •Порядок производства работ

- •1 2 3 4 5 6 Стяжной прибор

- •Регулировка ширины колеи при скреплении арс Инструменты и оборудование

- •Порядок производства работ

- •Перешивка пути на стрелочном переводе

- •Перешивка колеи на крестовине

- •Перешивка рамного рельса

- •Перешивка переводной кривой

- •Меры безопасности при работах по перешивке пути

- •Исправление железнодорожного пути на пучинах

- •Уклоны отводов, устраиваемых при исправлении пут на пучинах

- •Инструменты и оборудование

- •Порядок производства работ

- •Тема 1.7 содержание кривых участков железнодорожного пути

- •Тема 1.8 защита железнодорожного пути от снежных заносов и паводковых вод

- •Раздел II. Организация и технология ремонта железнодорожного пути тема 2.1 технические условия на проектирование ремонотов железнодорожного пути

- •Тема 2.2 проектирование ремонтов железнодорожного пути

- •Тема 2.3 организация ремонта железнодорожного пути и технологические процессы на производство работ

- •Тема 2.4 реконструкция (модернизация) и капитальный ремонт железнодорожного пути

- •Тема 2.5 усиленный средний и средний ремонт железнодорожного пути

- •Тема 2.6 Планово – предупредительный ремонт железнодорожного пути

- •Тема 2.7 сплошная смена рельсов и стрелочных переводов

- •Тема 2.8 капитальный ремонт переездов и земляного полотна

- •Тема 2.9 правила приемки и технические условия на приемку ремонтно-путевых работ

- •Тема 2.10 ремонт элементов верхнего строения железнодорожного пути

- •Библиографический список

Тема 2.10 ремонт элементов верхнего строения железнодорожного пути

Рассматриваемые вопросы:

Осмотр и маркировка снимаемых из пути старогодных рельсов.

Ремонт старогодных рельсов сваркой

Ремонт старогодных рельсов профильной шлифовкой

Ремонт деревянных шпал

Ремонт железобетонных шпал

Ремонт стрелочных переводов

ОСМОТР И МАРКИРОВКА СНИМАЕМЫХ ИЗ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ СТАРОГОДНЫХ РЕЛЬСОВ

За 10-50 суток перед изъятием рельсов производят их осмотр и маркировку. За 10 суток и менее производят проверку рельсов ультразвуковыми и магнитными дефектоскопами и их маркировку непосредственно в пути.

Осмотр и маркировку рельсов производит комиссия в составе: начальника дистанции пути или его заместителя, старшего или дорожного мастера, бригадира пути, дефектоскописта, представителя ПМС (если снятие рельсов будет выполняться ПМС).

Одиночно снятые с пути рельсы должен осматривать дорожный мастер или бригадир пути. Маркировку таких рельсов производят в день их снятия.

Маркировку рельсов звеньевого пути и рельсов, полученных от разрезки бесстыковой плети, производят светлой несмываемой краской на шейке рельса, обращенной внутрь колеи строго со стороны рабочей грани на расстоянии около 1,5 м от левого стыка или места разрезки плети, и 12,5 м от конца рельсовой плети.

Рис. 36 Образец маркировки старогодных рельсов: 1 - левый стык; 2 - место маркировки

На шейке рельса должна быть нанесена следующая маркировка: группа годности рельса, вид и наличие упрочнения, пропущенный тоннаж (с округлением до 10 млн.т брутто), номер дистанции пути, с которого сняты рельсы. Термоупрочненные по всему сечению рельсы маркируют буквой У, поверхностно упрочненные - буквами ПУ, нетермоупрочненные - буквой Н.

Пример маркировки: I-У-620-4

ремонт старогодных рельсов сваркой

Рельсы, подлежащие сварке должны быть одного типа, размера, одной марки стали, с одинаковыми группой годности, характером износа и видом термического упрочнения.

Рельсы, предназначенные к ремонту должны быть очищены от загрязнений, тщательно осмотрены и проверены дефектоскопом не более, чем за 10 дней до сплошной смены. Перед сваркой рельсы, не прошедшие комплекса работ по фрезерованию и строжке головки, должны быть очищены от грязи, тщательно осмотрены с четырехсторонним кантованием. Рельсы, имеющие кривизну, правят. Местная кривизна не должна превышать 0,5 мм на длине 1 м. Торцы готовых рельсов после обрезки должны быть перпендикулярными к продольной оси. Перекос не должен превышать 1 мм при измерении в любом направлении. Обрезку рельсов под сварку можно выполнять пилами или отрезными абразивными кругами. После абразивной резки рельсов необходимо производить их сварку только в течение 24 часов. Вдавленные клейма на рельсе должны отстоять от сварного шва на расстоянии не менее 100 мм.

Сварные рельсы длиной 25 м должны иметь не более трех сварных стыков для первой группы годности, четырех — для второй и третьей групп годности. Рельсы длиной 12,5 м всех групп годности должны иметь не более 2 сварных стыков, наименьшая длина куска 3 м.

Сварные стыки на рельсах должны быть отмечены масляной краской путем нанесения полос шириной 20 мм на шейке и верхней части подошвы па расстоянии 100 мм с обеих сторон шва.

Нормативная длина старогодных отремонтированных сварных рельсов для звеньевого пути должна быть 25 м, уравнительных рельсов 12,5 м. Рельсы с типовым укорочением сваривают по заказам предприятий путевого хозяйства (в соответствии с проектом).

Отклонения по длине рельсовых плетей для бесстыкового пути не должны превышать 30 мм. Отклонения по длине 25- и 12,5-метровых, а также укороченных рельсов для кривых не должны превышать 6 мм.

Обработанная поверхность сварных стыков рельсов должна быть чистой, без раковин, заусенцев. Поверхность катания и боковые грани головки должны быть прямолинейными. Местные неровности после шлифования должны быть не более +0,3 мм для рельсов I,I-П,II,-П групп годности и +0,5 мм для рельсовиIII-П групп годности на длине 1 м. Прогибы вниз (седловины) в сварных стыках не допускаются.

Сварные стыки на рельсах должны быть отмечены белой (голубой) краской путем нанесения полос шириной 20 мм на шейке и верхней части подошвы на расстоянии 100 мм с обеих сторон шва. Каждый сварной стык плети должен иметь порядковый номер, нанесенный краской на шейке рельса. Около каждого сварного стыка наносят маркировку с номером по сменному рапорту для вновь сваренных стыков и маркировку с буквенным верхним индексом для стыков, которые уже стояли в пути. Например: 1,…25, 25а, 25б, 26,…30,…30а,…30б,…31 и т.д.

ремонт старогодных рельсов профильной шлифовкой

Маркировка отремонтированных в РСП рельсов с профильной обработкой головки производится на шейке рельса строго со стороны вновь сформированной рабочей грани на расстоянии около 1,5 м от конца рельса или 12,5 м от конца рельсовой плети с указанием через тире: номера РСП, производившего ремонт рельсов – года проведенного ремонта с указанием последних двух цифр – группы годности рельса после ремонта – номера рельса или рельсовой плети по «Шнуровой книге учета отремонтированных и сваренных рельсов» формы ПУ-95 – длины плети – сторонности (левая - Л, правая - Пр ). Пример маркировки: 21-03-II-1578-120-Л.

Профильную шлифовку рельсов в пути, выполняемую рельсошлифовальными поездами, отображают в таблице 5 АГУ-4 в графе «Ремонт отчетного года» двумя волнистыми линиями, а шлифовку поверхности катания рельсов - одной волнистой линией.

РЕМОНТ ДЕРЕВЯННЫХ ШПАЛ

Старогодные шпалы и брусья делятся на 3 категории: годные без ремонта, годные с ремонтом и негодные.

Деревянные шпалы и брусья считаются негодными, если:

древесина под накладками и башмаками изношена так, что после обрубки шпалы будут тоньше на главных и приемо-отправочных путях 11,5 см, а брусья—тоньше 13 см; на остальных станционных путях — если шпалы будут тоньше 10 см, а брусья—тоньше 12 см;

костыльные или шурупные отверстия разработаны так, что после высверливания разрушенной и гнилой древесины диаметр отверстия будет более 40 мм;

шпала или брус прогнили настолько, что не могут выполнять своего назначения;

имеются выколы кусков древесины между трещинами, при которых шпалы к брусья не могут быть отремонтированы;

имеются поперечные изломы;

загнили с торцов так, что после обрезки гнилой древесины шпала будет короче 2,5 м, а брус—на 0.25 м;

в шпалах, лежащих в кривых участках пути, есть сквозные с торца по всей толщине трещины (расколы длиной более 1 м);

имеются трещины сквозные по длине и толщине (одновременно).

К требующим ремонта относятся шпалы и брусья, имеющие:

продольные трещины с обнаженной непропитанной древесиной;

сквозные расколы на торцах;

износ под подкладками и башмаками на глубину 10 мм и более (если после удаления поврежденной древесины толщина в подрельсовой зоне будет более 10 см;

разработанные костыльные или шурупные отверстия, ослабляющие прочность прикрепления рельса;

признаки загнивания древесины.

Ремонт деревянных шпал может производиться как в пути, так и в механизированных мастерских.

Механизированные шпалоремонтные мастерские, могут быть трех типов:

I — стационарные, размещенные на постоянном фундаменте в специально построенном обогреваемом помещении;

II — мастерские, построенные из сборных конструкций в крытом помещении;

III —передвижные, смонтированные на железнодорожной платформе.

При ремонте деревянных шпал: очищают поверхности шпал и брусьев и имеющиеся в них трещины, удаляют заусенцы, в разработанные отверстия ставят пробки или специальные втулки из древесины твердых пород, антисептируют зачищенные поверхности, трещины и отверстия, шпаклюют мостовые брусья, сжимают трещины, укрепляют концы, наносят гидроизоляционное покрытие на антисептированные пастой места.

РЕМОНТ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ

Негодными считаются железобетонные шпалы, имеющие следующие дефекты (в скобках даны их номера):

поперечный излом с раскрытием трещины более 1 мм или разрушением бетона в месте излома (11, 12, 13);

продольную трещину в бетоне с раскрытием более 5 мм (14, 17);

откол бетона на подрельсовых площадках размером более 30% ее площади (21, 22, 24);

расслоение (откол верха) шпалы в подрельсовых частях по продольным трещинам на боковых сторонах (34);

разрушение бетона шпалы на составляющие (31);

коррозионное разрушение арматуры внутри бетона с появлением на поверхности бурых пятен, полос или продольных трещин (41);

другие дефекты, снижающие прочность шпал.

К годным с ремонтом шпалы, имеющие:

поперечные трещины в бетоне с наибольшим раскрытием до 1 мм без разрушения бетона в месте трещин;

продольные трещины в бетоне с наибольшим раскрытием до 5 мм;

отколы бетона с обнажением или без обнажения арматуры;

отколы кромок углублений и износ бетона на подрельсовых площадках;

поверхностное разрушение или недостаточную толщину защитного слоя бетона;

ослабление заделки деревянных дюбелей из-за их усыхания или рас-трескивания;

разработку шурупного отверстия и разрушение древесины дюбеля вокруг него;

излом шурупа в дюбеле;

Ремонт шпал ведут, как правило, специализированные стационарные мастерские производственных баз ПМС. В пути ремонт допускается, если необходимо быстро обеспечить требуемую ширину колеи.

В железобетонных шпалах трещины шириной до 1 мм заделывают по-лимерцементными красками, а более широкие — полимерцементным раствором, приготовленным без песка. В обоих случаях поверхность трещины перед заделкой тщательно очищают и смазывают 10%-ным водным раствором полимерной эмульсии. Сколы бетона, раковины, рыхлости очищают от грязи, масляных пятен и зубилом разделывают гнездо до полного удаления слабых частиц бетона. Дефекты заделывают полимерцементным раствором, состоящим из высокопрочного цемента, песка, воды и специальной эмульсии. Выступающие на поверхность шпалы струны арматуры, если они отделились от основного тела шпалы на длине более 150 мм, удаляют. При этом допускается удаление не более двух концов проволок в средней части шпалы и не более четырех—в торцовых.

РЕМОНТ СТРЕЛОЧНЫХ ПЕРЕВОДОВ

Старогодные стрелочные переводы применяют: для замены дефектных стрелочных переводов и стрелочных переводов пополнения покилометрового запаса; для усиления стрелочного хозяйства; при строительстве новых малодеятельных железнодорожных линий, станционных и подъездных путей.

Для определения возможности дальнейшего использования стрелочного перевода его осматривают, измеряют износ рамных рельсов, остряков и крестовин, а также проверяют дефектоскопом. Осмотр, обмер, дефектоскопирование и маркировку стрелочных переводов производит дорожный мастер, бригадир пути, оператор дефектоскопа или другой работник, назначенный начальником дистанции пути.

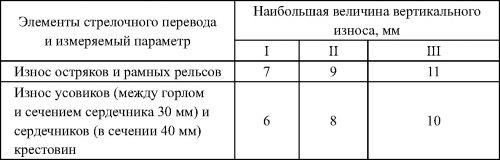

Старогодные стрелочные переводы подразделяют на I, II и III степени годности и предназначают для железнодорожных путей соответствующих категорий, групп и классов. Старогодные стрелочные переводы в зависимости от степени годности не должны иметь износ основных элементов, превышающий величины, приведенные в таблице 12.

Таблица 12

Признаки,

определяющие степень годности стрелочных

переводов типов

Р65 и Р50 по наибольшим

величинам вертикального износа

Примечание: нормы бокового износа элементов старогодных стрелочных переводов, нормы содержания по ширине колеи, размеры желобов, ординаты для установки переводных кривых и другие параметры не должны превышать допусков, предусмотренных Инструкцией по текущему содержанию железнодорожного пути.

Старогодные стрелочные переводы не должны иметь остродефектных элементов. Дефектность и остродефектность элементов старогодных стрелочных переводов определяют НТД/ЦП-1-93, НТД/ЦП-2-93 и НТД/ЦП-3-93 и дополнения к ним.

Технические условия допускают ремонт (восстановление) наплавкой и механической обработкой изношенных опорных поверхностей подушек стрелочных башмаков; привалочных плоскостей стальных вкладышей; рабочих поверхностей упорных накладок; отверстий в башмаках, подкладках мостиках, упорках; опорных поверхностей шипов стальных клемм и упорок; выколов в торце головки корня остряков, рамных рельсов, рельсовых усо-виков, рельсов соединительных путей, а также ходовых рельсов при контррельсах и оголовке заднего торца сердечника.

Для устранения недопустимого взаимного положения головок остряка и рамного рельса допускают дополнительную механическую обработку рабочих граней остряка от острия до его сечения 20 мм. Технические условия допускают устранение неровностей и выкрашиваний механической обработкой на рабочих поверхностях остряков и рамных рельсов; литой и рельсовой частях усовиков; рабочей поверхности сердечника.

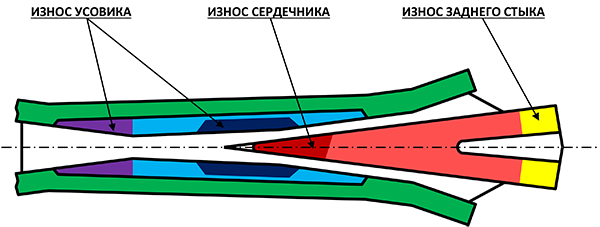

Наплавка крестовин позволяет восстанавливать нарушенную геометрию сердечника и усовиков, и обеспечивает правильное перекатывание колес подвижного состава (рисунок 51).

Рис. 51 Места износа частей крестовины

Наплавка представляет собой процесс наращивания поверхности детали слоем металла для увеличения толщины или создания специальных свойств этого слоя, отличающихся от свойств основного металла (рисунок 52).

а)

б)

а)

б)

Рис. 52 Вид крестовины: а) до ремонта; б) после ремонта

Разрешается наплавка крестовин, имеющих вертикальный износ в сечении сердечника 40 мм, не более 4,5 мм на главных путях, 6,5 на приемо-отправочных и 8,5 мм на прочих станционных путях. Для сборнорельсовых крестовин допускаемый износ принят 4 мм. Наплавка не допускается, если крестовины имеют износ выше нормы, трещины, которые нельзя устранить шлифовкой, отколы. Наплавку крестовин производят как переменным, так и постоянным током 120—140 А. Часть крестовины, подлежащую наплавке (сердечники и наиболее изношенная часть усовиков), очищают стальной щеткой от грязи и масла и снимают металл шлифовальным кругом на глубину не менее 1,5 мм.

Отремонтированные остряки и крестовины должны соответствовать требованиям нормативных документов.